Навигация

Проект участка термической обработки дисковых фрез

Национальный политехнический университет

"Харьковский политехнический институт"

Кафедра "Металловедение и термическая обработка металлов"

Расчетно-пояснительная запискаК дипломному проекту

на тему: "Проект участка термической обработки дисковых фрез"

Выполнил:

студент группы МТ35а

Надточий Т.С.

Руководитель проекта:

доц. Протасенко Т.А.

Харьков 2010 г.

Министерство образования и науки Украины

Национальный политехнический университет

"Харьковский политехнический институт"

Кафедра "Металловедение и термическая обработка металлов"

ЗаданиеНа дипломный проект

на тему: "Проект участка термической обработки дисковых фрез"

ст. группы МТ-35а

Надточия Тимофея Сергеевича

Руководитель проекта:

доц. Протасенко Т.А.

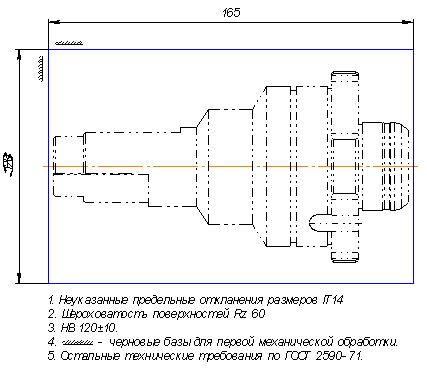

Характеристика детали:

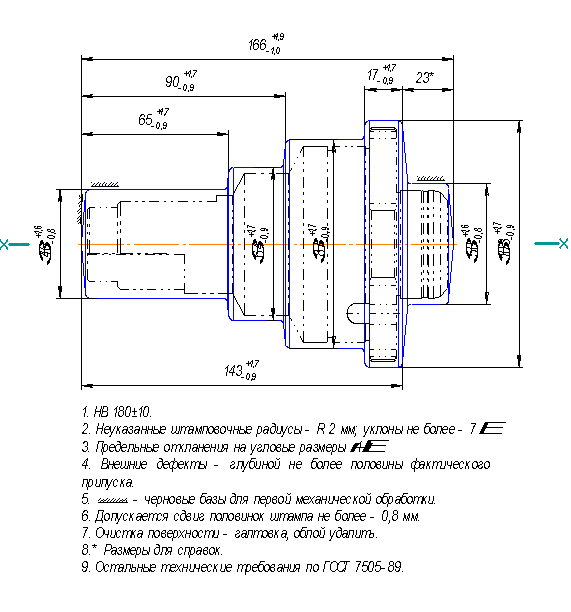

Наименование детали: дисковая фреза

Марка стали: Р6М5

Размер: Ø= 150 мм

Масса: 2 кгТаблица 1

Обозначение | Наименование документа | Формат | Кол | Прим. |

| Документация общая | ||||

| Задание | А4 | 1 | ||

| Пояснительная записка | А4 | 49 | ||

| Конструкторская документация | ||||

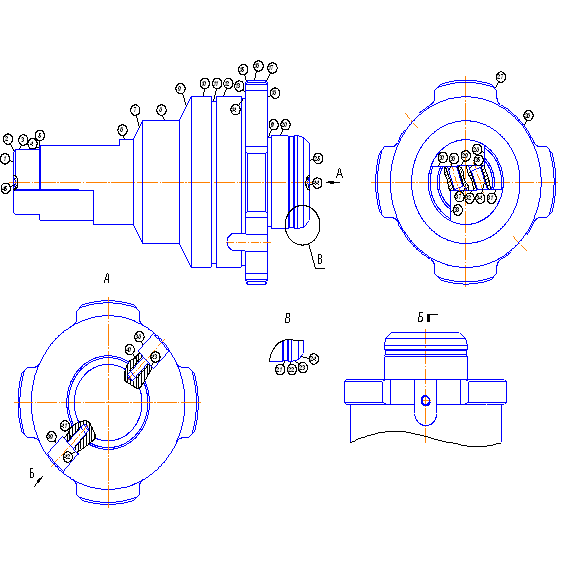

| СВС 3,5.8.3,5/13 | Сборочный чертеж | А1 | 1 | |

| СВС 3,5.8.3,5/13 | Спецификация | А4 | 1 | |

| Документация проекта | ||||

| План участка | Сборочный чертеж | А1 | 1 | |

| План участка | Спецификация | А4 | 1 | |

| Плакаты | ||||

| Карта тех. процесса | Таблица | |||

| Схема маршрутных технологий | Таблица |

![]() Реферат

Реферат

Расчетно-пояснительная записка содержит: 55 страниц, 8 рисунков, 8 таблиц, 7 источников информации.

Ключевые слова: дисковая фреза, быстрорежущая сталь, закалка, легирующие элементы, шахтная печь, соляная печь-ванна.

Целью проекта является проектирование участка термической обработки дисковых фрез из стали Р6М5. Произведен анализ нагружения детали, структура детали, выбрана марки стали и разработан технологический процесс термообработки. Проведен расчет температурно-временных параметров процесса, а также основного, вспомогательного и дополнительного оборудования, производственной программы, предложены средства механизации и автоматизации процесса. Рассчитаны площади, и спроектирована планировка участка и печей СВС-3,5.8.3,5/13 и СШО-4.4/7.

В работе содержится графическая часть, включающая планировку участка, термического оборудования, схема технологической карты и маршрутная технология.

![]() Содержание

Содержание

Введение

1. Проектирование технологии термической обработки

1.1 Анализ нагружения деталей и требования к ним

1.2 Структура деталей

1.3 Выбор марки стали и ее описание

1.4 Разработка технологического процесса

1.4.1 Маршрутная технология изготовления деталей

1.4.2 Выбор и обоснование технологического процесса

1.4.3 Описание операций технологического процесса

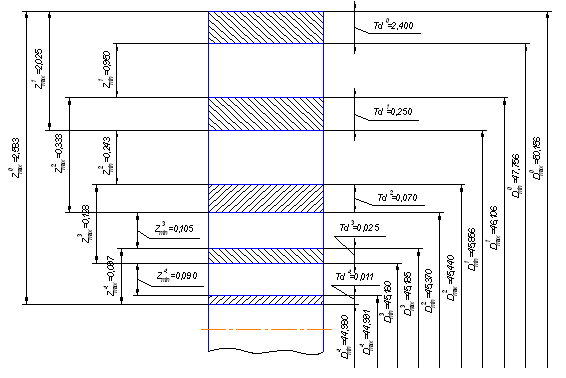

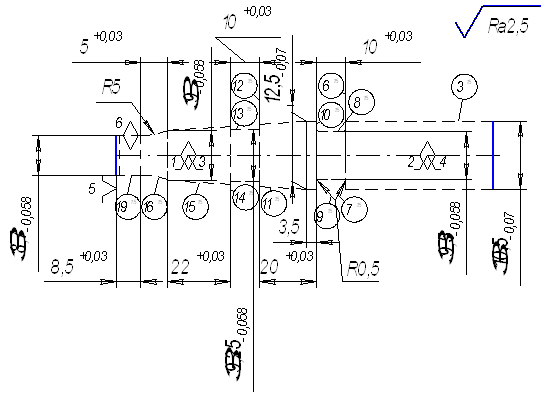

1.4.4 Расчет и описание температурно-временных параметров технологических процессов

1.4.5 Разработка и описание технологической карты термической обработки деталей

1.4.6 Контроль производства

2. Выбор и расчет оборудования

2.1 Выбор и обоснование основного оборудования

2.2 Описание основного оборудования

2.3 Выбор и описание, вспомогательного и дополнительного оборудования

2.4 Расчет необходимого количества оборудования

2.5 Механизация и автоматизация производства

3. Строительная часть

3.1 Разработка плана расположения оборудования на проектируемом участке

3.2 Расчет площадей и описание основных элементов здания

Заключение

Список источников информации

Введение

В последнее время наблюдается существенное изменение в развитии и применении инструментальной стали. Не только для инструментов, но и во многих других областях техники. Применение инструментальных сталей в качестве конструкционных и для других условий эксплуатации требует знания таких свойств сталей, которые раньше мало изучали, в первую очередь вязкость, сопротивление знакопеременным нагрузкам и контактной выносливости в разных структурных состояниях.

В настоящее время для повышения механических свойств инструментальных сталей начинают использовать некоторые новые способы обработки.

В современном машиностроении для повышения долговечности ответственных деталей широко используют процессы термической обработки, из которых наибольшее распространение получили закалка и отпуск. В результате применения этих методов термической обработки повышается износостойкость детали, возрастает усталостная прочность и т.д.

Перспективным направлением совершенствования технологии термической обработки является интенсификация процессов нагрева, установка агрегатов для термической обработки, применение автоматических линий с включением в них процессов термической обработки.

Похожие работы

... деталей. Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка, основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев