Навигация

Разработка транспортно-технологической схемы доставки груза

Национальный исследовательский университет

Государственное образовательное учреждение

Высшего профессионального образования

"Южно-Уральский государственный университет""

Факультет "Автотракторный"

Кафедра "Эксплуатация автомобильного транспорта"

Разработка транспортно-технологической схемы доставки груза

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ

по дисциплине "Транспортные и погрузочно-разгрузочные средства"

Руководитель Морозова В.С.

Автор работы студент группы АТ-561

Сыромятников Е.А.

Челябинск 2010

Задание на курсовую работу

1. Описать требования, предъявляемые к упаковке, маркировке, транспортированию и хранению.

2. Провести анализ района перевозок. Нарисовать схему района перевозок. По схеме заполнить матрицу расстояний.

3. Разработать транспортно-технологическую схему доставки груза.

4. Рассчитать параметры склада.

5. Определить производительность погрузо-разгрузочных средств и времени погрузки - разгрузки для автомобилей из выбранного ряда грузоподъемности.

6. Выбрать автомобиль оптимальной грузоподъемности.

7. Составить маршруты перевозки.

8. Рассчитать себестоимость доставки груза.

Исходные данные:

Груз: яйцо куриное.

Грузоотправитель: ЗАО "Уралбройлер" (Аргаяшская птицефабрика), Челябинская область, Аргаяшский район, п. Ишалино.

Грузополучатель: магазины Тракторозаводского района г. Челябинска.

Годовой объем: 14 000 т.

Средний размер отправки: 0,8 т.

Время хранения груза на складе: 2 суток.

Аннотация

Сыромятников Е.А. Транспортные и погрузо-разгрузочные средства. Курсовая работа. - Челябинск: ЮУрГУ, АТ, 2010, - ____ с., 6 илл., 6 табл., 3 прил., библиографический список - 10 наименований.

Целью курсовой работы является разработка и расчет транспортно-технологической схемы доставки груза в заданных условиях.

Курсовая работа включает в себя: определение требований к хранению и транспортировке яйца куриного, разработку оптимального маршрута доставки данного груза с помощью матрицы расстояний, разработку двух альтернативных транспортно-технологический схем.

Итоговый результат курсовой работы - оптимальная транспортно-технологическая схема доставки груза с минимальными затратами.

Оглавление

Задание на курсовую работу

Аннотация

Введение

1. Исследовательский раздел

1.1 Расположение и характеристики грузоотправителя и грузополучателей, расчет матрицы расстояний

1.2 Требования к упаковке, маркировке, транспортированию и хранению

1.2.1 Требования к упаковке

1.2.2 Требования к маркировке

1.2.3 Требования к транспортировке и хранению

1.3 Тара

1.3.1 Потребительская тара

1.3.2 Транспортная тара

1.4 Разработка двух альтернативных транспортно-технологических схем

2. Технологический раздел

2.1 Расчет параметров складов

2.1.1 Расчет параметров склада для ТТС-1

2.1.2 Расчет параметров склада для ТТС-2

2.2 Расчет производительности погрузо-разгрузочных машин

2.2.1 Расчет показателей работы погрузочно-разгрузочных механизмов для ТТС-1

2.2.2 Расчет показателей работы погрузочно-разгрузочных механизмов для ТТС-2

2.2.3 Выбор подвижного состава для ТТС-1

2.2.4 Выбор подвижного состава для ТТС-2

2.3 Выбор автомобиля оптимальной грузоподъемности

2.4 Составление развозочного маршрута

3. Расчет себестоимости доставки груза

3.1 Расчет себестоимости доставки груза ТТС-1

Заключение

Список литературы

Приложения

Введение

Перевозка тарно-штучных грузов отдельными единицами, т.е. поштучно, обуславливает применение тяжелого ручного физического труда у всех участников перевозочного процесса (отправителя грузов, транспортной организации, получателя). Это вызвано невозможностью эффективного использования средств механизации из-за многообразия форм и видов тары, ее размеров, массы. Кроме низкой производительности труда такие перевозки приводят к большим простоям подвижного состава, к потере товарного вида груза из-за возможного повреждения тары.

Формирование и скрепление пакетов тарно-штучных грузов в зависимости от объемов производства могут осуществляться с помощью ручных приспособлений, либо механизированного оборудования, или полностью автоматизированных комплексов.

Таким образом, внедрение пакетных перевозок грузов требует от предприятия-изготовителя продукции значительных затрат на производство или закупку технических средств (поддонов, пакетоформирующих машин, пакетоскрепляющего оборудования).

Считается, что в основном выгоден переход на пакетную доставку грузов перевозчикам, особенно при наличии многократных перевалок, и получателям продукции, которые без дополнительных капитальных вложений снижают издержки при проведении ПРТС работ, т.е. повышают свою рентабельность.

В условиях рыночной экономики для повышения конкурентоспособности необходимо обеспечить быструю доставку товаров, их качество и сохранность. Для тарно-штучных грузов это возможно при пакетных поставках.

Переход на пакетную поставку продукции значительно повышает вероятность ее сбыта, что ведет к ускорению оборота и, в конечном счете, к дополнительной прибыли.

Поставщик пакетированной продукции чаще всего имеет возможность перейти на более дешевую тару, например вместо деревянных ящиков использовать картонные, или перейти на групповую упаковку штучных изделий в термоусадочную пленку.

1. Исследовательский раздел 1.1 Расположение и характеристики грузоотправителя и грузополучателей, расчет матрицы расстояний

Грузоотправитель: ЗАО "Уралбройлер" (Аргаяшская птицефабрика), Челябинская область, Аргаяшский район, п. Ишалино.

Грузополучатели:

1. Супермаркет "Пятерочка", Проспект Победы, 111.

2. Универсам "Тракторозаводский", ул. Героев Танкограда, 57.

3. Супермаркет "Проспект", ул. Салютная, 10.

4. Супермаркет "Пятерочка", ул. Салютная, 11.

5. Супермаркет "Пятерочка", ул. Комарова, 131.

6. Супермаркет "Пятерочка", ул. Комарова 110.

Карта района перевозок приведена в Приложении А.

Матрица кратчайших расстояний на данном развозочном маршруте приведена в табл.1.

Таблица 1 - Матрица кратчайших расстояний.

| № п\п | 0 | 1 | 2 | 3 | 4 | 5 | 6 |

| 0 | 0 | 60,3 | 61,5 | 62,1 | 62,2 | 62,35 | 62,30 |

| 1 | 60,3 | 0 | 1,2 | 1,8 | 1,9 | 2,05 | 2 |

| 2 | 61,5 | 1,2 | 0 | 0,6 | 0,7 | 0,85 | 0,8 |

| 3 | 62,1 | 1,8 | 0,6 | 0 | 0,1 | 1,05 | 1 |

| 4 | 62,2 | 1,9 | 0,7 | 0,1 | 0 | 0,95 | 0,9 |

| 5 | 62,35 | 2,05 | 0,85 | 1,05 | 0,95 | 0 | 0,05 |

| 6 | 62,30 | 2 | 0,8 | 1 | 0,9 | 0,05 | 0 |

li = 61,79 км

li- (i-1) = 1,79 км

li - среднее расстояние от грузоотправителя до грузополучателя, км;

li- (i-1) - среднее расстояние между соседними пунктами развоза на маршруте, км.

1.2 Требования к упаковке, маркировке, транспортированию и хранению 1.2.1 Требования к упаковкеЯйца куриные пищевые упаковывают в ящики из гофрированного картона с бугорчатыми прокладками по ГОСТ 13513-86, в полимерные контейнеры по ГОСТ Р 51289-99 или в тару-оборудование по ГОСТ 24831-81 с использованием бугорчатых прокладок (грохоток).

Перед непосредственной транспортировкой яиц со склада Птицефабрики их сортируют по категориям, указанным в таблице 2, после чего раскладывают в потребительскую тару, а затем в транспортную тару. Также возможна упаковка сразу в транспортную тару (картонные ящики с бугорчатыми прокладками).

Таблица 2 - Категории яиц по массе.

| Категория | Масса одного яйца, г, не менее | Масса 10 яиц, г, не менее | Масса 360 яиц, кг, не менее |

| Отборная | 64.9 | 649.9 | 23,4 |

| Первая | 54.9 | 549.9 | 19,2 |

| Вторая | 44.9 | 449.9 | 16,6 |

Маркировка яиц производится в соответствии со следующими стандартами:

1. ГОСТ Р 52121-2003 Яйца куриные пищевые. Общие технические условия.

2. ГОСТ 14192-96 Маркировка грузов.

груз автомобиль куринное яйцо

3. ГОСТ Р 51074-2003 Продукты пищевые. Информация для потребителя.

К любой партии яиц в обязательном порядке прикладывается Паспорт Качества.

В Паспорте Качества указываются:

а) дата выдачи паспорта;

б) наименование предприятия-поставщика;

в) наименование продукции;

г) количество яиц по категориям;

д) количество мест в партии;

е) дата сортировки;

ж) подписи и печати руководителя предприятия и главного (старшего) ветеринарного врача.

1.2.3 Требования к транспортировке и хранениюТранспортировка и хранение куриных яиц происходит в соответствии с ГОСТ Р 52121-2003.

Яйца куриные пищевые предъявляются к транспортировке в транспортной или потребительской таре объединенной в укрупненную грузовую единицу.

Особые требования предъявляются к температуре транспортировки, которая не должна превышать +6 градусов Цельсия. В связи с этим транспортирование куриных пищевых яиц возможно в изотермических фургонах и фургонах рефрижераторах.

Также в виду хрупкости особые требования предъявляются к транспортной и потребительской таре, согласно ТУ 5481-001-23864720-02 [3] в транспортной и потребительской таре должны использоваться ячейки профильные из картонных и бумажных материалов для транспортировки яиц.

1.3 Тара 1.3.1 Потребительская тара

В соответствии с ГОСТ Р 52121-2003 яйца укладывают в специальную потребительскую тару с использованием ячеек из бумажного или полимерного материала особого профиля, обеспечивающего сохранность продукции во время транспортировки и хранения. Размер потребительской тары может варьироваться, так птицефабрика выпускает партии яиц в грохотках по 30 шт, а также упаковках на 10, 12 штук.

Для расчетов решено принять фасовку яиц в грохотки по 30шт. (рис.1), упакованные в пленку полиэтиленовую термоусадочную ГОСТ 25951-83

Масса одного яйца = 0,066кг.

Масса гофрированной прокладки+пленка = 0,242кг.

Масса брутто грохотки = 2,222кг.

Рисунок 1. - Грохотка яиц

1.3.2 Транспортная тараВ данной курсовой работе будем рассматривать следующий вид транспортной тары - ящики из гофрированного картона по ГОСТ 13516-86 и поддоны 2ПО4 по ГОСТ по ГОСТ 9078.

Вес ящика = 0,1 кг.

Размер ящика 300*400*320 мм.

Вместимость 1 ящика 6 грохоток по 30 яиц =180 яиц.

Масса брутто 1 ящика = 13,43 кг.

Размер разовой отправки qр=800 кг.

Количество единиц транспортной тары для разовой отправки N= 64 ящиков.

Масса груза Мгруза=859,52 кг.

Ящик изображен на рис.2.

В ТТС-2 ящики укладываются на поддон.

Вес поддона (сухого) - 20 кг.

Размер поддона 1200*800*150 мм.

Грузоподъемность 1т.

На поддоне размещается 32 ящика (по длине - 4, по ширине - 2, по высоте - 4).

Масса 32 ящиков 429,76 кг

Масса грузовой единицы 449,76 кг

Размер разовой отправки qр=800 кг.

Количество единиц транспортной тары для разовой отправки N= 2 поддона.

Масса груза Мгруза=899,52 кг.

Поддон изображен на рис.3.

Рисунок 2. - Ящик из картона. Рисунок 3. - Поддон.

1.4 Разработка двух альтернативных транспортно-технологических схем

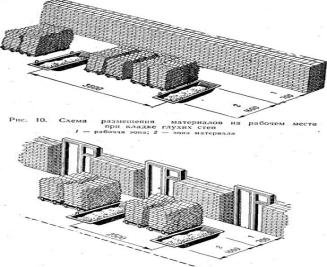

Транспортно-технологическая схема 1 доставки груза представлена в таблице 3.

Таблица 3. - Транспортно-технологическая схема доставки груза 1

| № п/п | Наименование операции | Графическое изображение операции | Описание операции | Перечень технических средств | |||

| 1 | Хранение | | Хранение на складе ящиков с яйцами | Склад, стеллажи | |||

| 2 | Перемещение груза по складу |

| Перемещение ящиков по складу грузчиком | Грузчик | |||

| 3 | Погрузка |

| Погрузка ящиков в автомобиль грузчиком | Грузчик, автомобиль | |||

| 4 | Перевозка |

| Движение груженного автомобиля к грузополучателю | Автомобиль, водитель | |||

| 5 | Разгрузка в магазине |

| Разгрузка автомобиля грузчиком | Грузчик | |||

| 6 | Движение порожнего автомобиля |

| Движение порожнего автомобиля | Автомобиль, водитель |

Транспортно-технологическая схема 2 доставки груза представлена в таблице 4.

Таблица 4. - Транспортно-технологическая схема доставки груза 2.

| № п/п | Наименование операции | Графическое изображение операции | Описание операции | Перечень технических средств |

| 1 | Хранение |

| Хранение на складе ящиков на поддонах | Склад, поддоны |

| 2 | Перемещение груза по складу |

| Перемещение поддонов по складу при помощи электропогрузчика | Электропогрузчик, оператор |

| 3 | Погрузка |

| Погрузка поддонов в автомобиль с помощью электропогрузчика | Электропогрузчик, оператор, автомобиль |

| 4 | Перевозка |

| Движение груженного автомобиля к грузополучателю | Автомобиль, водитель |

| 5 | Разгрузка в магазине |

| Разгрузка автомобиля при помощи электропогрузчика с одновременной загрузкой порожних поддонов | Электропогрузчик, оператор |

| 6 | Движение автомобиля с порожними поддонами |

| Перевозка порожних поддонов к грузоотправителю | Автомобиль, водитель |

| 7 | Разгрузка порожних поддонов |

| Разгрузка порожних поддонов электропогрузчиком | Электропогрузчик, оператор |

| 8 | Хранение порожних поддонов |

| Хранение порожних поддонов на складе | Склад, поддоны |

2. Технологический раздел 2.1 Расчет параметров складов

Суточный объем отправок груза определяется по формуле:

Pсут = P’г ∙ kн / Др (1)

где

kн - коэффициент неравномерности поступления груза (kн = 1,1);

Др - количество рабочих дней в году, дней (Др = 365 дней).

P’г - скорректированный годовой грузооборот, учитывающий массу транспортной тары, т;

P’г = Pг * (1+2kc) (2)

где

Pг - годовой объем, т (Pг =14000 т);

Коэффициент сопутствующего сбора определяется по формуле

kc=mтары/mг. е. (3)

mт - масса тары, т.

mг. е - масса грузовой единицы, т.

Вместимость склада определяется по формуле:

Vск = Pсут ∙ tхр (4)

где

Pсут - суточный объем отправок груза, т.

tхр - продолжительность хранения товара на складе, сут (tхр=2 сут).

Удельная нагрузка на пол склада определяется по формуле:

H = mп/Sп (5)

где

mп - масса тары, т;

Sп - площадь тары, м2.

Площадь склада определяется по формуле:

Fск = Vск ∙ kпр /H (6)

где

Vск - вместимость склада, т.

kпр - коэффициент, учитывающий проходы и проезды;

Чтобы найти ширину склада a необходимо из Fск извлечь квадратный корень и округлить в меньшую сторону до величины, кратной 6.

Длина склада вычисляется по формуле

lс= Fск /а (7)

2.1.1 Расчет параметров склада для ТТС-1mт = 0,00155 т.

mг. е = 0,01343 т.

kпр =1,5

Коэффициент сопутствующего сбора равен:

kc =0,12.

Скорректированный годовой грузооборот равен

P’г =17360 т;

Суточный объем отправок груза равен:

Pсут=52,3 т

Вместимость склада равна:

Vск=104,6 т

Удельная нагрузка на пол склада равна (коробки сложены в 4 ряда):

H=0,447 т/м2

Площадь склада равна:

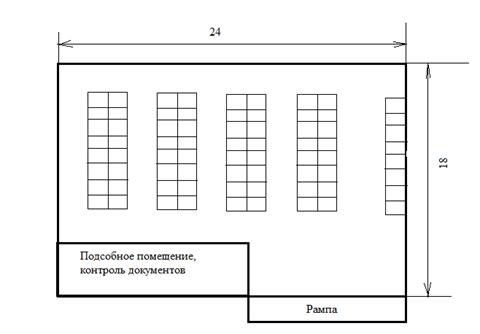

Fск=351 м2

Ширина склада равна:

а = 18 м

Длина склада равна:

lс =24 м.

Реальная площадь склада равна

Fск=432 м2

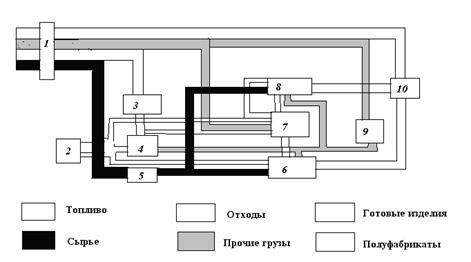

Схема склада изображена на рис.4.

Рисунок 4 - Схема склада для ТТС-1.

2.1.2 Расчет параметров склада для ТТС-2mт = 0,069 т.

mг. е = 0,44976 т.

kпр =1,5

Коэффициент сопутствующего сбора равен:

kc =0,15.

Скорректированный годовой грузооборот равен:

P’г =18200 т;

Суточный объем отправок груза равен:

Pсут=54,85 т

Вместимость склада равна:

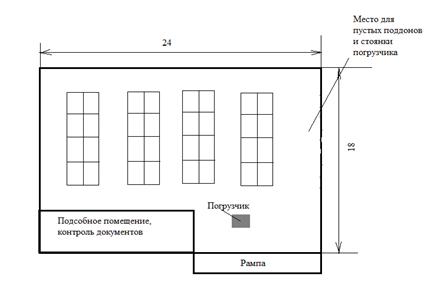

Vск=109,7 т

Удельная нагрузка на пол склада равна:

H=0,4685 т/м2

Площадь склада равна:

Fск=352 м2

Ширина склада равна:

а = 18 м

Длина склада равна:

lс =24 м.

Реальная площадь склада равна

Fск=432 м2

Схема склада изображена на рис.5.

Рисунок 5 - Схема склада для ТТС-2

2.2 Расчет производительности погрузо-разгрузочных машинПервоначально рассчитываются техническая производительность погрузочно-разгрузочной техники Wmпо формуле:

Wm = 3600∙ mг. е. / Тц (8)

где mг. е - масса грузовой единицы;

Тц - время рабочего цикла, сек.

Эксплуатационная производительность у грузоотправителя определяется по формуле:

Wэ = Pcmax. / N∙Тн (9)

где ![]() - время работы погрузочно-разгрузочного пункта (Тн=8 ч);

- время работы погрузочно-разгрузочного пункта (Тн=8 ч);

N - количество постов погрузки (разгрузки) на маршруте (N=1).

Время рабочего цикла определяется по формуле:

Тц = Тз + l/V1 + h/V2+ То + l/V'1 + h/V'2 (10)

где Тз - время зацепки груза, сек;

То - время отцепки груза, сек;

l - расстояние горизонтального перемещения с грузом, м;

h - расстояние вертикального перемещения без груза, м;

V1 - скорость горизонтального перемещения с грузом, м/с;

V2 - скорость вертикального перемещения с грузом, м/с;

V'1 - скорость горизонтального перемещения без груза, м/с;

V'2 - скорость вертикального перемещения без груза, м/с.

Время погрузки/разгрузки 1т груза равно:

t1тпогр (разгр) = 1/ Wт (11)

2.2.1 Расчет показателей работы погрузочно-разгрузочных механизмов для ТТС-1Погрузка и разгрузка осуществляется вручную,4 грузчика.

Тз=2 сек.;

То=4 с.;

l=24 м.;

V1=0,55 м/с.;

V1’=1,4 м/с.;

Время цикла погрузки равно:

Тцпогр = 66,78 с

Техническая производительность погрузки (работ

Wтпогр = 2,89 т/ч

Время цикла разгрузки равно:

Тцразгр = 66,78 с.

Техническая производительность:

Wтразг = 2,89 т/ч

Эксплуатационная производительность:

Wэ = 6,54 т/ч

Время погрузки/разгрузки одной тонны груза:

t1тпогр =0,35 ч

t1тразгр = 0,35 ч

2.2.2 Расчет показателей работы погрузочно-разгрузочных механизмов для ТТС-2Используемый погрузчик Toyota 7FB15 (Приложение Б).

Тз=25 сек.;

То=15 с.;

l=24 м.;

V1=1,9 м/с.;

V2=0,4 м/с.;

V1’=2,5 м/с.;

V2’=0,23 м/с.;

h=0.8 м.;

Время цикла погрузки равно:

Тцпогр = 67,7 с

Техническая производительность погрузки

Wтпогр = 24 т/ч

Время цикла разгрузки (включаю погрузку порожней тары) равно:

Тцразгр = 70 с

Техническая производительность:

Wтразг = 23 т/ч

Время разгрузки порожней тары у грузоотправителя равно:

Тцразгр порож тара=67,7 с

Техническая производительность:

Wтразгр пор тары= 10 т/ч

Эксплуатационная производительность:

Wэ = 6,85 т/ч

Время погрузки/разгрузки одной тонны груза:

t1тпогр =0,04 ч

t1тразгр = 0,043 ч

Похожие работы

... на маршруте: Время выполнения перевозок: Время движения АТС за один оборотный рейс на маршруте Общий пробег: , Количество ездок на маршруте: Задание 2. Разработка организационно-технологической схемы возведения фундамента 2.1 Определить энергию удара, подобрать сваебойный агрегат и показать на рисунке схему проходки для погружения свай длиной 16м, сечением 40см, ...

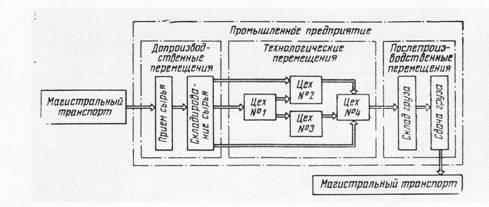

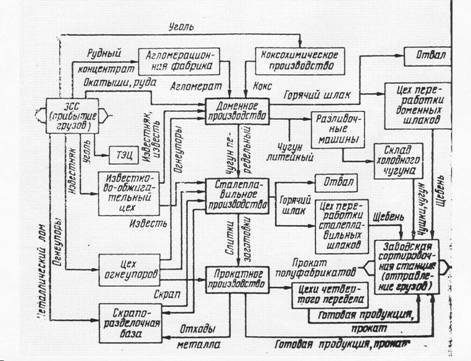

... со средой осуществляется с помощью внешнего промышленного транспорта через стыковые пункты. Следовательно, состав всей транспортной системы можно представить совокупностью трех подсистем со свойственными им конструктивными особенностями: внешнего промышленного транспорта, транспортных магистралей и пунктов их стыкования. Под пунктом стыкования понимают подсистему транспорта как комплекс ...

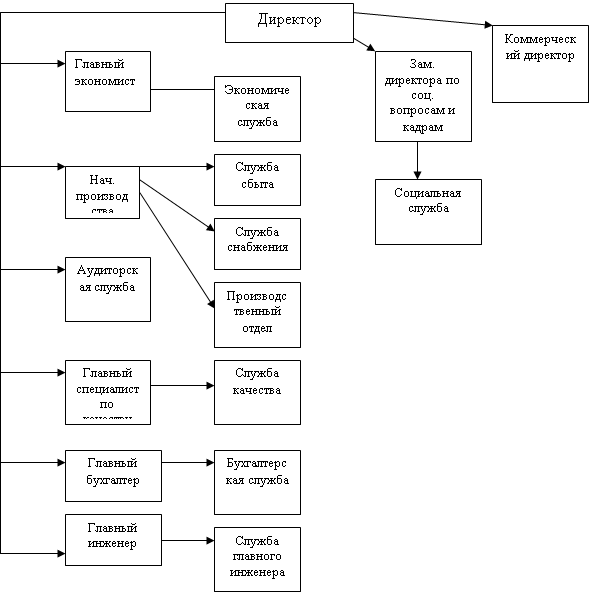

... , внутрицеховой и внутрискладской. На предприятии существует безрельсовый транспорт, по способу действия - прерывный (автомобили, электрокары, автотягачи и др.) и непрерывный (конвейеры и т.д.). При организации транспортного хозяйства на предприятии решаются следующие вопросы: - определяется грузооборот и грузовые потоки; - осуществляется организация перевозок грузов, выбор типа транспорта и ...

... которая определяет потребное для каждого отправителя число единиц подвижного состава, разрабатывает рациональные маршруты движения, рассчитывает задания водителям. 5. ОРГАНИЗАЦИЯ ПЕРЕВОЗОК ТОВАРОВ АВТОТРАНСПОРТОМ Предприятия и организации автомобильного транспорта принимают к перевозкам: а) грузы на основании утвержденных в установленном порядке планов; б) вне плана – грузы разового характера ...

0 комментариев