Навигация

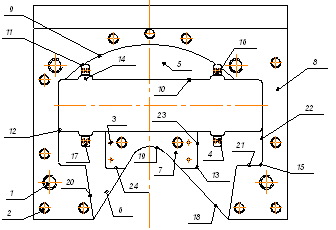

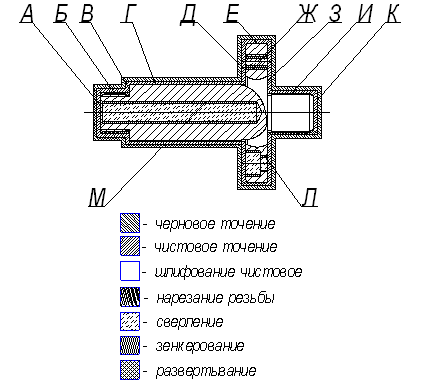

4. Схема установки детали

Операция сверления будем выполнять на вертикально-сверлильном станке, например 2А135.

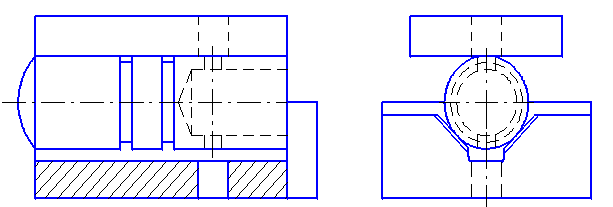

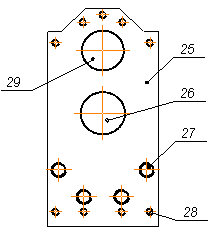

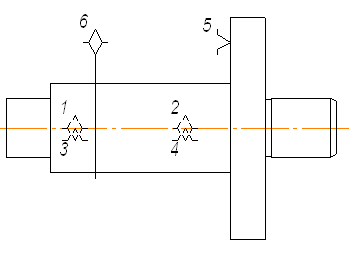

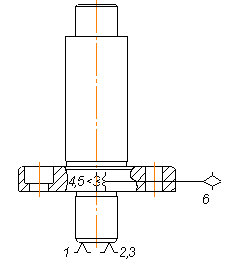

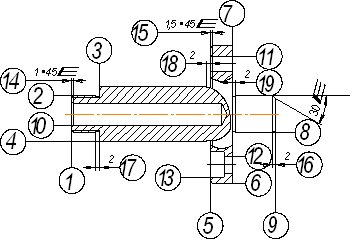

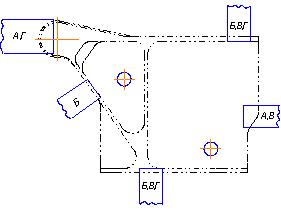

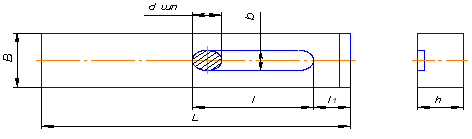

Для реализации выбранной схемы базирования, мы установим нашу деталь на призму и прижмем её плитой. Для реализации этого варианта(рис. 4.1) необходимо обеспечить вертикальное прямолинейное перемещение плиты относительно основания приспособления на котором установлена призма. При перемещении плиты вверх потребуется дополнительное вертикальное перемещение инструмента. Также в конструкции приспособления необходим упор для того чтобы придать детали определённость в осевом направлении и выдержать длинновой размер 25мм.

Рисунок 4.1 Схема установки, реализующая схему базирования детали

5 Расчёт потребного усилия закрепления

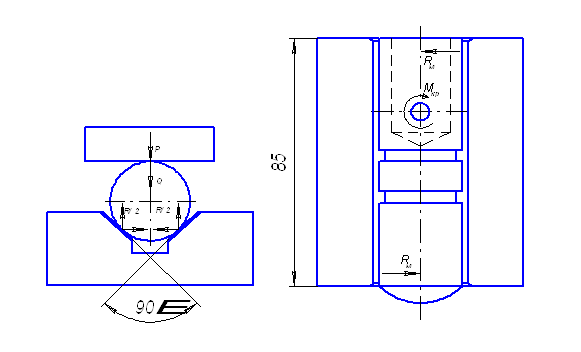

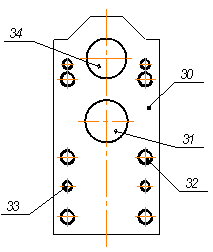

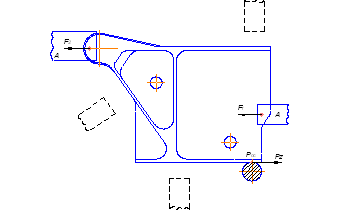

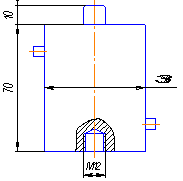

Для расчёта потребной силы закрепления Q представим расчётные схемы (рис. 5.1). Выберем угол у призмы равный 90º.

деталь сверления приспособление

Рисунок 4.1 Расчётные схемы для определения потребной силы закрепления

Во время сверления осевая сила Poс направлена в том же направлении что и усилие зажима Q. Poс не способствует перемещению детали вдоль её оси. Поэтому запишем уравнение для обеспечения неизменности положения детали под действием крутящего момента Мкр. Под действием крутящего момента не должен произойти поворот детали в призме и как следствие отжатие верхней плиты.

![]()

где ![]() – реакция со стороны призмы на деталь

– реакция со стороны призмы на деталь

![]()

k – коэффициент запаса закрепления:

![]()

где k0 – гарантированный коэффициент запаса, k0=1,5;

k1 – коэффициент, учитывающий увеличение сил резания из-за неровностей на заготовке, k1=1,2;

k2 – коэффициент, учитывающий увеличение сил резания из-за затупления инструмента, k2=1,15;

k3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, k3=1,0;

k4 – коэффициент, учитывающий непостоянство усилия зажима при использовании пневморычажных систем, k4=1,0;

k5 – коэффициент, учитывающий наличие моментов, поворачивающих заготовку, k5=1,0;

![]()

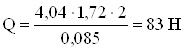

Подставив значения в уравнение крутящих моментов, имеем:

![]()

Таким образом, потребное усилие закрепления равно 83 H.

6. Обоснование конструкции приспособления

Поскольку деталь жёсткая, то рассредоточение усилия закрепления на несколько мест не требуется. Цилиндрическая поверхность детали чисто обработана, поэтому в данном случае нет необходимости локализации мест контакта призмы с деталью для повышения определённости базирования путём удаления металла из её средней части. Такое конструктивное решение целесообразно при базировании заготовок с необработанной поверхностью. В призме должно быть отверстие диаметром 10мм для свободного выхода сверла из заготовки, в прижимную плиту ставится втулка направляющая сверло.

Поскольку изготовление детали происходит в условиях мелкосерийного производства маленькими партиями, то нет необходимости разрабатывать многоместного приспособления. У детали обрабатывается один элемент, и многопозиционного приспособления не требуется.

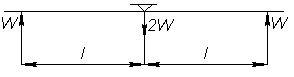

Базирование приспособления осуществляется по плоскости основания и шпонок, расположенных с нижней стороны корпуса.

7. Расчёт основных параметров силового узла

В качестве силового узла в нашем приспособлении будем использовать пневмоцилиндр двухстороннего действия. Так как он обеспечивает постоянство сил закрепления детали, возможность её регулирования и контроля, быстроту действия, возможность дистанционного управления зажимами.

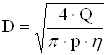

Определяем диаметр поршня пневмоцилиндра

где p – давление воздуха, =0,5 МПа;

![]() – КПД базирующе-зажимного устройства с пневмоприводом,

– КПД базирующе-зажимного устройства с пневмоприводом, ![]() =0,8.

=0,8.

мм

мм

Полученное значение диаметра поршня приемлемо по габаритам. Выбираем пневмоцилиндр [1, таб.1, с.385] с основными рабочими параметрами

диаметр поршня D=20мм;

диаметр штока d=6мм;

толкающее (тянущее) теоретическое усилие на штоке 12,5кГ=125H;

давление воздуха p=0,5МПа.

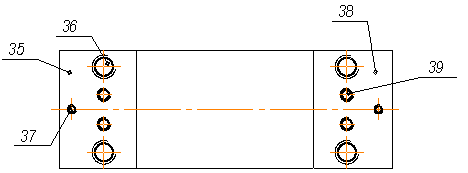

8. Компоновка приспособления

Компоновка приспособления представлена на чертеже.

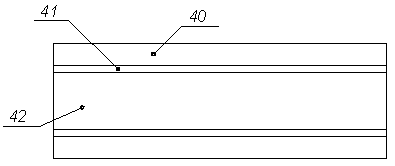

Работает приспособление следующим образом. Деталь Д базируется двумя образующими цилиндрической поверхности на призме 8. Сменная кондукторная плита 9, прикреплённая к плите 2, опускаясь вниз, прижимает деталь к призме и всегда располагает ось цилиндрической поверхности в одной вертикальной плоскости. В продольном направлении деталь координируется торцом, контактирующим с установочным элементом 11. Возможность вращения детали вокруг оси исключается моментом трения в местах контакта детали с призмой и плитой. Усилие закрепления обеспечивается кондукторной плитой 2, соединённой с тремя скалками 3,вертикально перемещающимися в корпусе приспособления 1. Точность их перемещения обеспечивается направляющими втулками 4. Одна из скалок соединена с поршнем 6, пневматического цилиндра 7, являющегося силовым узлом приспособления. Для достижения точности выполняемого отверстия в сменной кондукторной плите устанавливается кондукторная втулка 5.

Для базирования приспособления на столе сверлильного станка с нижней стороны в корпус запрессована шпонка 12. Для повышения надёжности её фиксации она дополнительно крепится винтами. Шпонка входят в средний паз стола станка. Закрепление приспособления на столе станка осуществляется с помощью винтов с Т-образными головками, входящими в пазы стола, и гаек с шайбами. При выполнении операции сверления диаметр отверстия обеспечивается мерным инструментом – сверлом.

Список используемой литературы

1. Ансеров М.А. Приспособления для металлорежущих станков. – Л.: Машиностроение, 1975. – 656 с.

2. Корсаков В.С. Основы конструирования приспособлений. – М.: Машиностроение, 1983. – 276 с.

3. Нестеренко Л.М. Технологическая оснастка: Пособие. – Рыбинск: РГАТА, 2004. – 68 с.

Похожие работы

... разделить на 5 частей: 1) Заказ оснастки. 2) Ведомость заказов. 3) Сборочный чертёж, рабочие чертежи. 4) Деталировка. 5) Спецификации. 2.2. АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ . Между парарметрами оснащаемой детали и формиру-емой технологической оснасткой существует инфор-мационно-функциональная взаимосвязь. Аналогичные взаимосвязи существуют также между технологичес-кими решениями по производству ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... и международным правилам, совершенствование техники, технологии и информационных систем, внедрение высокопроизводительных многоцелевых станков с ЧПУ и прогрессивной технологической оснастки. Современная технологическая оснастка в виде станочных приспособлений для станков с ЧПУ значительно повышает производительность труда за счет уменьшения вспомогательного времени на установку и закрепления ...

0 комментариев