Навигация

ВЫВОДЫ

2.5 ВЫВОДЫ

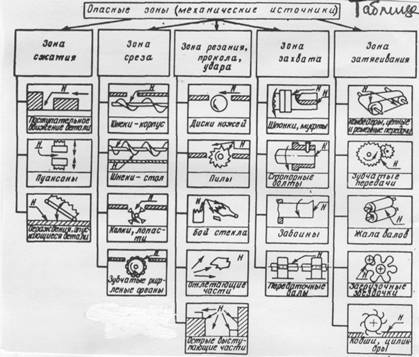

В дипломном проекте рассмотрены санитарно-гигиенические и физиологические основы обеспечения жизнедеятельности на текстильных предприятиях; проведен анализ труда при эксплуатации технологического оборудования на производстве; выявлены потенциально-опасные производственные факторы: механическое, электрическое, термическое воздействия, выявлены потенциально-вредные производственные факторы; оценены производственный микроклимат, выделение пыли, шум и вибрация, химические и парогазовые выделения, дана оценка производственного освещения. Предложен комплекс мероприятий, который обеспечит безопасность труда, снижение уровня травматизма и профессиональных заболеваний. В разделе охрана окружающей среды дана характеристика состава загрязнителя вентиляционных выбросов на производстве, рассмотрены состав газообразных, жидких и твердых загрязнителей. Дана характеристика сточных вод по составу загрязнителя, а также растворимых в воде загрязнителей. Проведена оценка активности сточных вод по PН показателю. Разработаны комплексные мероприятия по созданию благоприятной экологической обстановки. В разделе работа предприятий в чрезвычайных ситуациях рассмотрены защита от пожарной опасности, молниезащита, а также разработан комплекс мероприятий по улучшению молниезащиты и защиты от пожарной опасности.

Указанные мероприятия в области охраны труда и охраны окружающей среды позволяют создать комфортные условия работы, улучшить экологическую обстановку, снизить загрязнение окружающей среды и уверенно работать в чрезвычайных ситуациях.

3. РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ МОДЕРНИЗИРОВАННОГО ТКАЦКОГО СТАНКА СТБ2-250

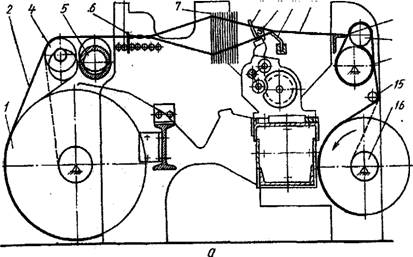

На ткацком станке СТБ2-250 вырабатывается суконная ткань с шириной проборки основы по берду Шб = 250 см, плотность ткани по утку Пу = 170 нит. на 10 см, частота вращения главного вала станка – 180 мин-1, уточная паковка бобина, масса пряжи в бобине – 1880 г, полезная длина нити в бобине Lб = 14563 м, длина ткани в куске Lт = 32 м, способ обслуживания станков ткачом - маршрутносторожевой, коэффициент, учитывающий загруженность ткача, Кзр = 0,75 (12).

Расчет экономической эффективности выполним для базового станка СТБ2-250 и модернизированного станка СТБ2-250, на котором устанавливается модернизированная приемная коробка, конструкция которой, разработана в настоящем дипломном проекте. Цена станка СТБ2-250 по прейскуранту завода-изготовителя (АО "Текстильмаш") составляет 2.820 тыс. руб., стоимость заменяемых при модернизации деталей 19600 руб., а стоимость устанавливаемых деталей 24600 руб. Отсюда цена Цм модернизированного станка СТБ2-250:

Цм = 2820000 – 19600 + 24600 = 2825 тыс. руб.

3.1 ОПРЕДЕЛЕНИЕ НОРМЫ ОБСЛУЖИВАНИЯ ТКАЧЕЙ

Определение А производительности оборудования и потребности в нем для производства ткани в объеме 1000 пог.м/час. Теоретическая А производительность станка м/час:

А = 6 × n/Пу

где n - частота вращения главного вала, мин-1;

nб = 180 мин-1, для немодернизированного станка;

nм = 215 мин-1, для модернизированного станка, индекс «м» соответствует модернизированному станку.

Пу – плотность по утку, нит/10 см (Пу = 170 нит/10 см).

Отсюда: Аб = 6 × 180/170 = 6,35 м/час

Ам = 6× 215/170 = 7,6 м/час

Машинное tм время наработки 1 метра ткани (мин), tм = 60/А

![]() = 60/6,35 = 9,44 мин = 567,7 сек.

= 60/6,35 = 9,44 мин = 567,7 сек.

![]() = 60/7,6 = 7,9мин = 474,4 сек.

= 60/7,6 = 7,9мин = 474,4 сек.

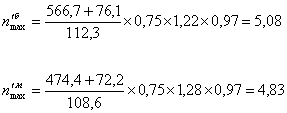

Максимальное n'мах число обслуживаемых ткачом станков при Кс=1 и Кд=1 находится:

n'мах = tм + tвн / tзр х Кзр

где tм — машинное время наработки 1 метра ткани, сек;

tвн - время перерывов в работе станка при выработке 1 м ткани, сек;

tзр- общее время занятости ткача при выработке 1м ткани, сек;

Кзр - коэффициент загруженности ткача (Кзр = 0,75);

Найдем число Чб смен бобин, приходящихся на 1м вырабатываемой ткани:

Чб = 0,1 Шб х Пу/Lб,

при Шб = 250 см, Пу = 170 нит/10 см, Lб = 14563 м имеем,

Чб = 0,1 х 250 х 170/14563 = 0,29 смен

Примем, что доля сменяемых бобин с исканием раза составляет 0,12, а доля бобин без искания раза — 0,17 (0,12 + 0,17 = 0,29).

В связи с тем, что модернизация механизмов приемной коробки исключает факторы, вызывающие повреждения прокладчика, снижается обрывность по утку, а за счет повышения надежности механизмов допустимо увеличение скорости станка СТБ2-250. В дальнейших расчетах для модернизированного станка принимаем частоту вращения главного вала - 215мин-1 , число случаев обрыва уточной нити на 1м – 0,7.

Модернизированный станок СТБ2-250

| Рабочие приемы и работы | Норматив времени сек. | Числослучаев на 1м. ткани | Общее время на 1м. ткани, сек | |

| Перерывов в работе станка, tвн | Занятости ткача, tзр | |||

| Смены бобины без искания раза | 9/11 | 0,12 | 1,08 | 1,32 |

| Смена с исканием раза | 23/24 | 0,17 | 3,9 | 4,1 |

| Ликвидация обрыва уточной нити | 13/14 | 0,7 | 9,1 | 10,8 |

| Ликвидация обрыва основной нити | 31/32 | 1,5 | 46,5 | 48 |

| Поправка основы (25% времени ликвидации обрыва основных нитей) | 11,6 | 12 | ||

| Съем наработанной ткани | 80 | 1/32 | 2,5 | |

| Установка бобин на стойку | 6 | 0,25 | 1,5 | |

| Установка бобин на бобинодержатель | 5 | 0,25 | 1,25 | |

| Чистка ткани | 3 | 2,5 | 7,5 | |

| Прочие мелкие работы | 21,1 | |||

| Итого | 72,2 | 108,6 | ||

Отсюда, подставив найденные tвн и tзp в формулу для n'max получим для базового станка СТБ2-250:

![]()

примем ![]() = 4

= 4

Для модернизированного станка СТБ2-250:

![]()

примем ![]() = 4.

= 4.

Найдем максимальное число обслуживаемых станков с учетом микропауз и совпадения выполняемых операций, характеризуемых коэффициентами Кд и Кс, соответственно.

По данным НИИТруда Кд можно принять при многостаночном обслуживании равным 0,97, т.е. Кд = 0,97.

Вычислим Кз коэффициент занятости ткача на одном станке

![]() .

.

Для базового станка СТБ2-250,

![]() .

.

Для модернизированного станка СТБ2-250,

![]()

По табл.3 (11) находим Кс при ![]() = 4 (используя формулу для интерполяции)

= 4 (используя формулу для интерполяции) ![]()

Кс (для модернизированного станка) при ![]() = 4 и Кзм = 0,26

= 4 и Кзм = 0,26

Тогда:

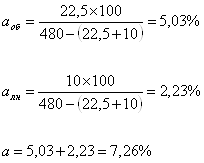

Окончательно норму обслуживания определим путем сравнения «С» расходов на 1 мин оперативного времени для базового и модернизированного станков СТБ2-250. Эти расходы определяются по формуле:

C = (Kc + a/100) x (Cc + Cp/n)

Тоб x 100

аоб = –––––––––––––––––

Тсм – (Тоб + Тлн)

Тлн x100

алн = –––––––––––––––––––

Тсм – (Тоб + Тлн)

По табл.6 (11) принимаем: Сс = 1,3; Сср = 1,4; Тлн = 10 мин.

Время Тоб перерывов в работе станка за смену в мин. представим в табличной форме:

Таблица 5.3.

| Работы | Общее время на один станок за смену, мин. | |

| Перерывов в работе станка, Тоб | Занятости ткача, Тзр | |

| 1 | 2 | 3 |

| Проверка плотности ткани | 0,5 | 0,5 |

| Смазывание и чистка станка | 5 | –– |

| Текущий ремонт и профилактический осмотр станка | 13 | –– |

| Обмахивание или обдувка станка | 4 | –– |

| Уборка рабочего места | ––––– | 4 |

| Прочие мелкие работы | ––––– | 5 |

| Итого | 22,5 | 9,5 |

Времена Тоб и Тзр являются одинаковыми для базового и модернизированного станков СТБ2-250.

Тогда:

С учетом принятых значений Сс и Ср для nmax = 4 и nmax = 5 получим:

| n max | Кс | а | Кс + а/100 | Cp/n | Cc + Cp/n | C |

| 4 | 1,28 | 7,26% | 1,3526 | 0,35 | 1,65 | 2,232 |

| 5 | 1,42 | 7,26% | 1,4926 | 0,28 | 1,58 | 2,358 |

Из проведенных данных видно, что расходы на 1мин. оперативного времени станка оказываются минимальными при обслуживании 4-х станков. Принимаем норму обслуживания базовых и модернизированных станков СТБ2 - 250 равной 4, т.е. Но = 4.

Похожие работы

... загораний. Умейте правильно определять категории производств по взрыво- и пожароопасности, а для этого надо знать, какими показателями характеризуется каждая категория производства. Изучите классификацию производственных помещений по Правилам устройства электроустановок (ПУЭ) и умейте выбирать 5)Средства защиты работающих от опасностей.Системы автоматики.Методы повышения травмобезопасности ...

0 комментариев