Навигация

Расчет станочного приспособления

2.4 Расчет станочного приспособления

Силовой расчет приспособления

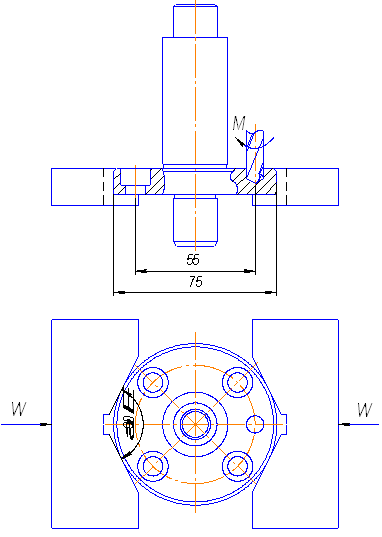

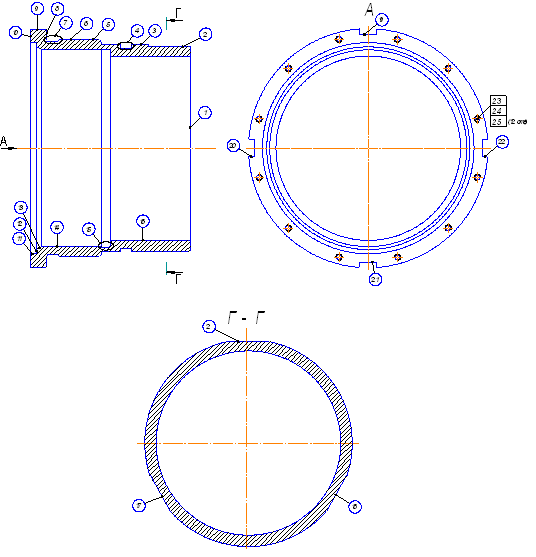

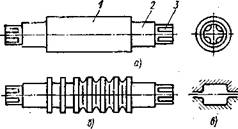

Рисунок 2.2 Схема для определения усилий зажима заготовки

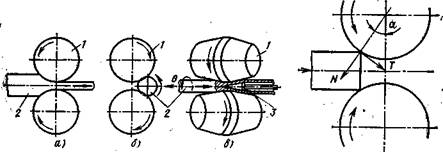

Для определения силы зажима упрощенно изобразим заготовку в приспособлении и изобразим моменты от сил резания и искомую потребную силу закрепления.

На рисунке 2.2:

М – крутящий момент на сверле;

W – потребное усилие закрепления;

α – угол призмы.

Потребное усилие закрепления заготовки определяется по формуле:

![]() , Н,

, Н,

гдеМ – крутящий момент на сверле;

α – угол призмы, α = 90;

![]() - коэффициент трения на рабочих поверхностях призмы, принимаем

- коэффициент трения на рабочих поверхностях призмы, принимаем ![]() ;

;

D – диаметр заготовки, D = 75 мм;

К – коэффициент запаса.

K = k0∙k1∙k2∙k3∙k4∙k5∙k6 ,

где k0 – гарантированный коэффициент запаса, для всех случаев обработки k0 = 1,5

k1 – коэффициент, учитывающий наличие случайных неровностей на заготовках, что влечет за собой увеличение сил резания, принимаем k1 = 1;

k2 – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления режущего инструмента, k2 = 1,2;

k3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, k3 = 1,1;

k4 – коэффициент, учитывающий непостоянство усилия зажима при использовании пневморычажных систем, k4 = 1;

k5 – коэффициент, учитывающий эргономику ручных зажимных элементов, принимаем k5 = 1;

k6 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, принимаем k6=1.

K = 1,5∙1∙1,2∙1,1∙1∙1∙1 = 1,98.

Крутящий момент

М= 10∙СМ∙ Dq∙ Sу ∙Кр.

где СМ, q, у, Kр, – коэффициенты [5], с.281.

S – подача, мм/об.

D – диаметр сверления, мм.

М = 10∙0,0345∙ 82 ∙ 0,150,8 ∙0,92 = 4,45 Н∙м.

![]() Н.

Н.

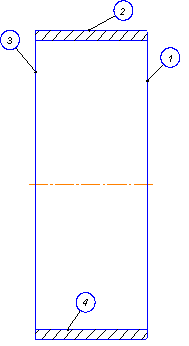

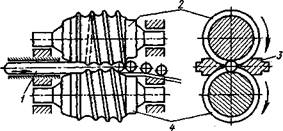

Определим усилие Q на штоке диафрагменной пневмокамеры. Усилие на штоке изменяется по мере его движения, так как на определенном участке перемещения начинает оказывать сопротивление диафрагма. Рациональная длина хода штока, при которой не происходит резкого изменения усилия Q, зависит от расчетного диаметра D, толщины t, материала и конструкции диафрагмы, а также от диаметра d опорного диска.

В нашем случае принимаем диаметр рабочей части диафрагмы D = 125 мм, диаметр опорного диска d = 0,7∙D = 87,5 мм, диафрагма изготавливается из прорезиненной ткани, толщина диафрагмы t = 3 мм.

Усилие в исходном положении штока:

![]() , Н,

, Н,

Где р – давление в пневмокамере, принимаем р = 0,4∙106 Па.

![]() Н.

Н.

Усилие на штоке при перемещении на 0,3D:

![]() , Н.

, Н.

![]() Н.

Н.

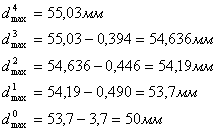

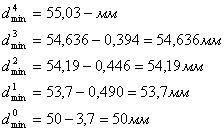

Расчет приспособления на точность

Исходя из точности выдерживаемого размера обрабатываемой детали к соответствующим размерам приспособления предъявляют следующие требования.

При расчете на точность приспособлений суммарная погрешность ![]() при обработке детали не должна превышать величину допуска T размера, т.е.

при обработке детали не должна превышать величину допуска T размера, т.е. ![]()

Суммарная погрешность приспособления рассчитывается по следующей формуле:

![]()

где Т – допуск выполняемого размера;

![]() - погрешность базирования,

- погрешность базирования, ![]() ,так как в данном случае нет отклонения фактически достигнутого положения детали от требуемого;

,так как в данном случае нет отклонения фактически достигнутого положения детали от требуемого;

![]() - погрешность закрепления,

- погрешность закрепления, ![]() ;

;

![]() - погрешность установки приспособления на станке,

- погрешность установки приспособления на станке, ![]() ;

;

![]() - погрешность положения детали из-за износа элементов приспособления;

- погрешность положения детали из-за износа элементов приспособления;

Приближенно износ установочных элементов может определяться по формуле:

![]() ,

,

гдеU0 – средний износ установочных элементов, U0 = 115 мкм;

k1, k2, k3, k4 – соответственно коэффициенты, учитывающие влияние материала заготовки, оборудования, условий обработки и числа установок заготовки.

k1 = 0,97; k2 = 1,25; k3 = 0,94; k4 = 1;

![]() мкм.

мкм.

Принимаем ![]() мкм;

мкм;

![]() - погрешность от перекоса или смещения инструмента,

- погрешность от перекоса или смещения инструмента, ![]() , так как в приспособлении отсутствуют направляющие элементы;

, так как в приспособлении отсутствуют направляющие элементы;

![]() - коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения,

- коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения, ![]()

![]() - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках,

- коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках, ![]()

![]() - коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления,

- коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления, ![]()

![]() - экономическая точность обработки,

- экономическая точность обработки, ![]() = 90 мкм.

= 90 мкм.

![]()

Похожие работы

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев