Навигация

Подготовка торцов волокон

1. Подготовка торцов волокон.

До начала соединения двух волокон требуется некоторая подготовка торцов волокон, которая заключается в удалении первичного защитного покрытия волокон с последующей заготовкой гладкого их торца путем скалывания или полировки.

Для удаления первичного покрытия с волокна можно использовать химические и механические способы зачистки.

Для химической зачистки применяются растворители красок, которые содержат в качестве активного вещества метилен хлорид. После замачивания концов стекловолокон в емкости с растворителем в течении минуты происходит размягчение первичного защитного покрытия, которое при незначительных усилиях снимается с волокна. Очищенное волокно вытирается мягкой тканью смоченной спиртом или ацетоном. При заводском способе зачистки в качестве активного вещества с соответствующими предосторожностями применяют горячую серную кислоту.

Механическая зачистка нашла широкое применение при подготовке торцов волокон в полевых условиях. В качестве инструмента применяется аналогичное устройство, которое используется для снятия изоляции с медных проводов, но отличающееся большей точностью, чтобы исключить повреждение волокон режущими лезвиями. Очищенное волокно вытирается сухой мягкой тканью или смоченной спиртом или ацетоном.

Скалыванием называют подготовку торца волокна с нанесением царапины и последующим разломом. Для нанесения царапины используется, как правило, алмазное лезвие. После нанесения царапины волокно растягивается, что вызывает рост засечки и скалывается. Обе эти операции можно выполнить с помощью специального устройства. Зачищенное волокно вставляют в данное устройство, зажимают его, давлением на рычаг царапают волокно, захватывая и растягивая его зажимом ломают.

Качество скола торца волокна зависит от скалывающего устройства и опыта оператора. Плохой скол создает дефекты типа выступа, матовости или волнистости, которые приводят к потерям на стыке.

Шлифовка и полировка торца волокна производится с помощью разнообразных держателей на сухой абразивной бумаге или бумаге, смоченной для отвода тепла водой или абразивными пастами.

После скола или полировки подготовленное волокно необходимо обследовать при помощи микроскопа или десятикратной лупы. При наличии неоднородностей требуется повторить скалывание или продолжить полировку.

2. Сращивание.

Сращивание осуществляется методом сварки или с помощью механического сростка.

Сварка. Сварка является наиболее распространенным способом соединения волокон. Сварка заключается в местном нагреве границы раздела двух состыкованных и предварительно отцентрированных торцов волокон, в результате которого волокна сплавляются друг с другом. В качестве источника энергии используется электрическая дуга, возникающая между электродами, пламя газовой горелки или лазер. Наибольшее распространение получила электрическая дуга, поскольку она позволяет довольно просто регулировать нагрев и работать в полевых условиях.

Установка для сварки предусматривает следующие операции.

Очищенные и сколотые торцы волокон зажимают на позиционных платформах с определенным зазором, который позволяет их центрировать вручную или автоматически. После выравнивания производится округление торцов волокон (предварительное оплавление) маломощной дугой, выжигая при этом посторонние вещества. После этого увеличивают температуру дуги и нагретые торцы волокон сводят вместе, вдавливая друг в друга на определенную длину (длину хода сжатия). Вдавливание (обычно несколько микрон) предотвращает образование горловины в месте сращивания. После вдавливания температуру дуги постепенно уменьшают до полного выключения установки. Образовавшийся сросток подвергают проверочным испытаниям, затем восстанавливают защитное покрытие и, при необходимости, усиливают.

Качество сварки зависит от расстояния между электродами, времени предварительного оплавления и собственно сварки, тока электрической дуги и длины хода сжатия.

Большинство современных сварочных устройств содержат микропроцессоры, которые выполняют все операции сварки автоматически. Рассмотрим возможности таких устройств на примере сварочного аппарата фирмы “Sumitomo type 35 SE.

Этот аппарат позволяет сваривать любые типы волокон в ручном и автоматическом режимах, тестирует волокно перед сваркой, устанавливает оптимальные параметры работы, оценивает качество поверхностей волокон перед сваркой, измеряет потери в месте соединения волокон, и, если это необходимо, дает команду повторить сварку. Кроме этого аппарат защищает место сварки специальной гильзой и проверяет на прочность сварное соединение. Аппарат позволяет сваривать одномодовые и одномодовые стекловолокна с потерями 0,01 дБ, что является превосходным результатом. Однако, аппараты довольно дороги. Тем не менее, предпочтение отдается именно им, так как, используя их достигаются две цель:

-высокое качество сварки;

-высокая скорость работ, что немаловажно пр выполнении ответственных заказов (срочная ликвидация аварии на магистральной линии связи).

Компанией Sumitomo Electric Industries разработан сварочный аппарат для одновременного сращивания нескольких волокон оптического кабеля ленточного типа, что позволяет резко сократить время и расходы на сварку.

Механические сростки. Под словом механические подразумевают все несварные сростки. Разработано большое разнообразие механических сростков. Но для всех них требуются подготовка сростка к соединению (скалывание или полировка торца волокна) и вещество для выравнивания показателя преломления отдельных стекловолокон, элементы для центрирования волкон, а также зажимы или клей для фиксации положения волокон.

Выравнивающим веществом может служить гель, смазка или клей.

Гель используется как жидкость, которая затвердевая образует устойчивое связывающее вещество. Смазки не затвердевают, поэтому они менее стабильны к окружающим условиям.

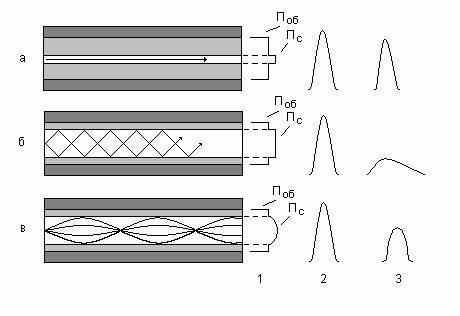

Механическое сращивание подразделяется на активное или пассивное в зависимости от того производится ли выравнивание волокна для оптимизации потерь или нет.

При механическом сращивании отдельных волокон доминируют три технологии:

- четырехстержневые направляющие компании TRW;

- эластомерные сростки компании GTE;

- вращаемый сросток компании AT&T.

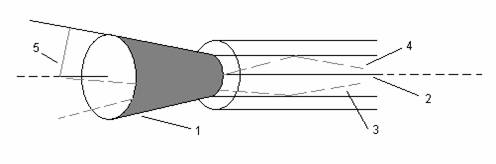

Начиная с 1980 г., компания TRW освоила выпуск механических сросток Optasplice. Основой этой конструкции является направляющие, состоящие из четырех стеклянных стержней, которые образуют ромбоидальное отверстие с четырьмя V-образными желобками (рис. 7).

![]()

![]() Стеклянные стержни

Стеклянные стержни

![]()

Оптическое волокно

Рис. 7

Волокна вставляют в отверстие, а пустые пространства заполняют выравнивающим клеем, который затвердевает под действием ультрафиолетового излучения. Поверх направляющих надевают защитную трубку из нержавеющей стали.

В 1981 г. компания GTE освоила выпуск механических сростков, основу которых составляют две вставки из эластомерного полистирола (рис. 8).

|

|

Рис. 8

Одна из вставок имеет по всей длине V-образный желобок с углом 600, а вторая - плоскую поверхность. Сложенные вставки центрируют и прижимают предварительно заготовленные волокна. Надетая поверх стеклянная трубка фиксирует сросток. Свободные пространства заполняют затвердевающим клеем.

Точной подстройки можно добиться во вращаемом механическом сростке компании AT&T, внедренном в 1985 г. (рис. 9).

| Децентрированные волокна Стеклянные втулки |

Рис. 9

В этом сростке для подготовки торцов волокон используют полировку. Сросток можно легко подстраивать путем вращения двух стеклянных втулок, в которые вставляются волокна. Втулки закрепляются в треугольных муфтах. После выравнивания волокон свободные пространства заполняют затвердевающим клеем.

| С открытой крышкой С закрытой крышкой |

И, наконец, в 1988 г. компания 3М освоила выпуск сростка оптических волокон: Fibrlock (рис. 10).

Рис. 10

В этом сростке волокна выравнивают и зажимают в V-образном элементе из алюминиевого сплава. Сжимание производится с помощью пластмассовой крышки. Все рустоты заполняются выравнивающим веществом.

Без активной подстройки все расмотренные механические сростки обеспечивают величину затухания при сращивании одномодовых световодов не более 0,2 дБ. При подстройке потери на сростке не превышают 0,05 дБ.

Многоволоконные соединители целесообразно использовать при сращивании волокон ленточных кабелей.

Фирмой AT&T разработан быстрый ленточный сросток, который обеспечивает одновременное соединение 12 волокон в полевых условиях.

Все сростки в ленте полируют одновременно, зачищают и укладывают в пазы на гравированной полимерной подложке. Поверх накладывают гравированную крышку и зажимают пружинами. Через отверстстие в крышке заполняют все пустоты выравнивающим веществом. Средние потреи при сращивании многомодовых волокон составляют менее 0,3 дБ и для одномодовых волокон - 0,5 дБ.

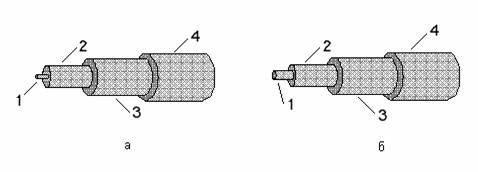

Коннекторы. Оптические коннекторы - это механическое устройство предназначенное для многократных соединений. Они обеспечивают быстрый способ переконфигурации оборудования, проверки волокон, подсоединения к источникам и приемникам света.

Перед установкой коннектора торец волокна зачищают, а затем скалывают или полируют. Коннекторы в основном создают большие потери, чем сростки, так как в них обычно не используется выравнивающее показатели преломления вещество, и они не подстраиваются.

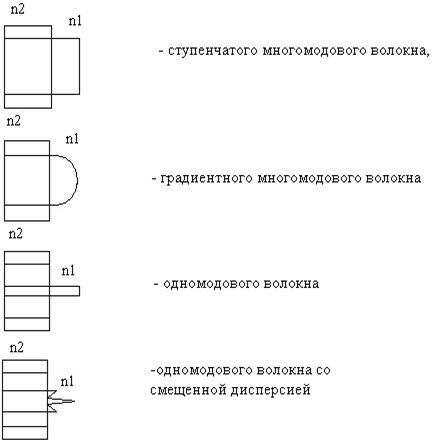

Коннектор для соединения одиночных волокон состоит из двух основных частей: штекера и соединителя.

Штекер состоит из цилиндрической или конической втулки с волоконом внутри капилярного отверстия, проходящего по центральной оси втулки. Штекер имеет резьбовую крышку, которая удерживает штекер и соединитель вместе. Для приложения контролируемой нагрузки на границу волокон крышка может иметь пружину, для предотвращения поворота штекера внутри соединителя - ключ, для ограничения минимального радиуса изгибв волокна при вводе в штекер - защитную трубку, для предотвращения выдергивания волокна - рукав для снятия деформации.

Существует пять наиболее распространенных типов коннекторов: SMA, биконический, ST коннектор, FS и D4.

Коннекторы SMA (Sub-Miniature type A) применяются для соединения многомодовых световодов. SMA поставляется в двух моделях: 905 и 906. SMA штеккер состоит из цилиндрической втулки (диаметр для соответствующих моделях - 3,2 мм и 3,0 мм) изготовленной из полимера или алюминия, стали, латуни или керамики. В 906 модели для лучшего выравнивания применяется полимерная выравнивающая муфта, которая надевается на кончик втулки. SMA штекеры подсоединяются к своим соединителям посредством гайки с резьбой. Давление на стыке зависит от того, насколько туго завернута гайка, что предопределяет величину потерь на стыке.

Биконические коннекторы. Выпускаются компанией AT&T и используются для соединения как многомодовых, так и одномодовых световодов. Втулка такого коннектора имеет форму усеченного конуса, а соединяющая муфта имеет два соответствующих внутренних сужения, отчего коннектор получил название биконический. Сужения обеспечивают легкость вставки штекера и незначительное истирание втулки и муфты, что придает ему большую долговечность по сравнению с остальными четырьмя типами коннекторов. Втулку и муфту биконических коннекторов изготавливают из полимера или нержавеющей стали. Торцы волокон только полируются. Пружина, расположенная в штекере гарантирует контролируемую продольную нагрузку, действующую на муфту, независимо от силы завинчивания. Для предотвращения вращения втулки в муфте в штекере установлен ключ, который выравнивается с пазом на втулке.

ST коннектор выпускается компанией AT&T, представляет собой высококачественный малогабаритный соединитель, который нашел применение для стыковки как многомодовых, так и одномодовых световодов. Штекер ST коннектора состоит из цилиндрической втулки, изготовленной из полимера или нержавеющей стали, диаметром 2,5 мм. Втулки выравниваются разъединительной муфтой с поперечным сечением, напоминающим сечение поршневого кольца в бензиновых двигателях. Этим достигается равномерное распределение в муфте радиальной силы, которая действует на вставляемую втулку. Как и в биконических коннекторах в ST коннекторах муфта мягко расположена в корпусе соединителя. Наличие ключа и пружины, контролирующей силу на конце втулки, уменьшают вероятность повреждения волокон. В отличие от других четырех типов коннекторов ST коннектор имеет не резьбовую крышку, а защелкивающийся байонетный механизм. Поворот крышки на 450 завершает соединение.

FC коннектор разработан японской компанией NTT и обеспечивает высококачественное соединение как многомодовых, так и одномодовых световодов. Коннектор имеет втулку диаметом 2,5 мм, которая изготавливается из керамики, нержавеющей стали или композита из оболочки из нержавеющей стали и керамической внутренности. Зачищенное волокно вставляется в отверстие в центре втулки, закрепляется и полируется. Как и ST коннектор FC коннектор имеет разъединительную муфту, мягко расположенную в корпусе соединителя, подпружиненную втулку и ключ.

Аналогичный по устройству коннектору FC, коннектор D4 разработан японской компанией NEC для использования в многомодовых и одномодовых световодах. Из большого разнообразия многоволоконных коннекторов необходимо дуплексные коннекторы, которые предназначены для одновременного подсоединения двух волокон к приемопередатчику. В этих коннекторах используются те же втулки и муфты, что и в одиночных коннекторах, только они располагаются в специальном корпусе.

Похожие работы

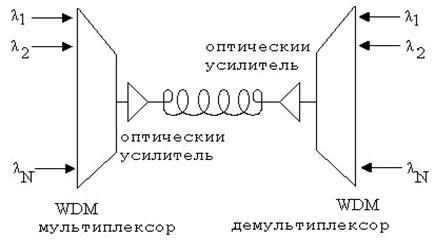

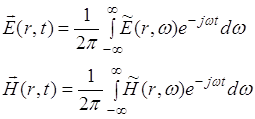

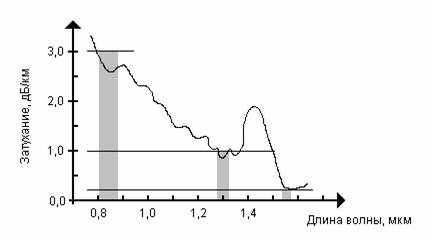

... большое количество способов компенсации дисперсии. Их можно разделить на следующие три класса [7]: - способы компенсации дисперсии, основанные на управлении пространственным распределением дисперсии волоконно-оптической линии связи (ВОЛС) для обеспечения нулевого суммарного (интегрального) значения дисперсии для всей линии; - способы компенсации дисперсии, основанные на управлении ...

... оптических линий; оптические рефлектометры OTDR (Optical Time Domain Reflectometer); локаторы дефектов. ЗАКЛЮЧЕНИЕ В качестве заключения, будет целесообразно рассмотреть достоинства и недостатки волоконно-оптических линий связи. Достоинства Широкая полоса пропускания - обусловлена чрезвычайно высокой частотой несущей 1014Гц. Это дает потенциальную возможность передачи по одному оптическому ...

... низкую стабильность. Рисунок 2.28 – Соединитель VF-45 Таблица 2.6 Некоторые параметры основных типов малогабаритных оптических соединителей 3. ПРОЕКТИРОВАНИЕ ИНФОРМАЦИОННО-СПРАВОЧНОЙ ПОДСИСТЕМЫ САПР КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ 3.1 Проектирование хранилища данных Рисунок 3.1- Состав и взаимосвязь задач работы «Проектирование данных хранилища» При разработке ...

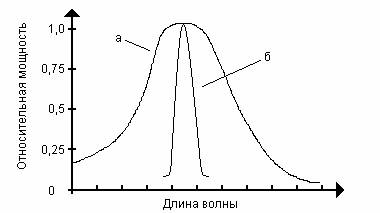

... большие габариты, малый КПД, потребность во внешнем устройстве накачки являются основными причинами, по которым этот источник не используется в современных ВОСП. Практически во всех волоконно-оптических системах передачи, рассчитанных на широкое применение, в качестве источников излучения сейчас используются полупроводниковые светоизлучающие диоды и лазеры. Для них характерны в первую очередь ...

0 комментариев