Навигация

Совершенствование системы контроля длины заготовки установки для гибки прутков

АННОТАЦИЯ

Тема проекта: "Совершенствование системы контроля длины заготовки установки для гибки прутков"

В данном дипломном проекте решена задача модернизации установки для гибки прутков.

Основная часть содержит описание конструкции и принципа работы установки, анализ недостатков системы управления, мероприятия по совершенствованию системы контроля длины заготовки, описание структурной схемы установки, алгоритм работы системы управления, описание выбранных технических средств автоматизации, схемы установки датчиков на оборудовании, описание электрической схемы системы управления.

В организационно-экономической части дано описание конструкторской и технологической подготовки производства, определены затраты на проектирование и изготовление установки, рассчитаны параметры, определяющие конкурентоспособность проектируемого оборудования.

В разделе "Безопасность жизнедеятельности" дан анализ опасных и вредных факторов базового техпроцесса, проанализирована роль ручного труда при вспомогательных операциях, рассмотрена возможность автоматизации и механизации производства, предложены мероприятия по улучшению условий труда, в частности по уменьшению уровня шума и по организации вентиляции. Кроме того проведен анализ устойчивости объектов в чрезвычайных ситуациях и проведен анализ мероприятий по охране окружающей среды.

Графическая часть дипломного проекта содержит следующие чертежи:

общий вид установки – 1 лист;

пневмосхема и циклограмма работы – 1 лист;

структурная схема системы управления– 1 лист;

алгоритм работы – 1 лист;

электрическая схема установки – 2 листа;

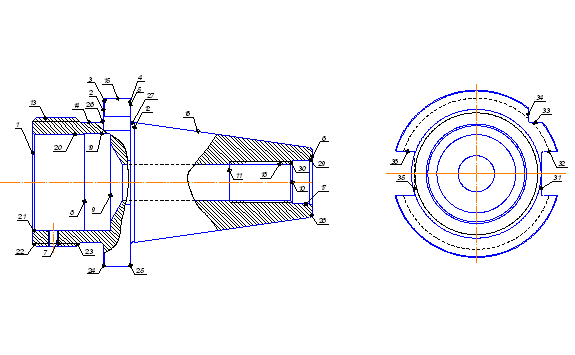

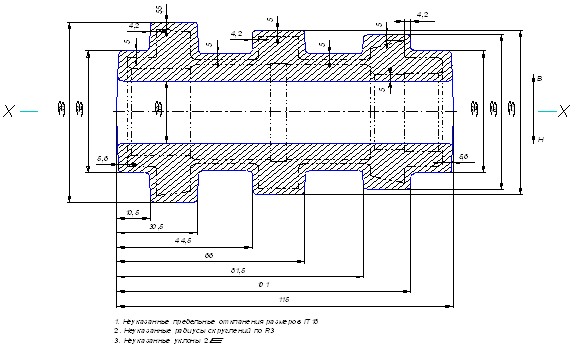

сборочный чертеж устройства подачи – 2 листа;

технико-экономические показатели (плакат) – 1 лист.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Аналитический обзор

1.1 Описание существующего оборудования

1.2 Анализ достоинств и недостатков оборудования

1.3 Обоснование предлагаемых решений

2. Конструкторская часть

2.1 Модернизация системы управления установкой

2.2 Разработка средств автоматизации

2.2.1 Выбор и описание счетчика импульсов

2.2.2 Выбор и описание датчика наличия заготовки

2.2.3 Выбор и описание преобразователя частоты

2.3 Разработка электрической схемы блока управления установкой

ЗАКЛЮЧЕНИЕ

ВВЕДЕНИЕ

Интенсификация экономики на современном этапе обусловлена ускорением научно-технического прогресса, одно из основных направлений которого — автоматизация и механизация производства.

Одно из основных направлений развития машиностроения - широкое внедрение гибких переналаживаемых производств и систем автоматизированного проектирования, автоматических прессовых линий, машин и оборудования со встроенными средствами микропроцессорной техники, обрабатывающих центров с числовым программным управлением, робототехнических штамповочных комплексов.

Развитием современного производства предусмотрено интенсивное внедрение автоматизации производственных процессов во все отрасли народного хозяйства и в первую очередь в управление технологическими процессами. Автоматизированные системы управления, базирующиеся на современных научных достижениях в области технической кибернетики, применение экономико-математических методов, широком использовании средств вычислительной техники, являются мощным средством повышения производительности труда и качества выпускаемой продукции, значительной экономией материальных, энергетических и трудовых ресурсов.

Анализ тенденций развития автоматизированного оборудования позволяет выделить следующие направления, которые являются существенными для модернизации существующего и создания нового оборудования:

автоматизация сбора, обработки параметров технологического процесса и выработка управляющих воздействий;

повышение точности и экспрессности (т.е. ускорение вспомогательных технологических операций без ухудшения конечного результата) проведения технологического процесса;

совершенствование узлов автоматов с целью снижения энерго- и материалоемкости, использование новой элементной базы;

гибкость, легкость переналадки;

совершенствование методического и программного обеспечения.

Целью дипломного проекта является модернизация оборудования для гибки и резки прутков, позволяющая повысить технический уровень технологического оборудования до современного.

Для достижения указанной цели необходимо решить следующие основные вопросы:

- выбор оборудования и разработка принципиальных электрических схем;

- разработка нового алгоритма для автоматизации технологического процесса изготовления деталей.

1. АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Описание существующего оборудования

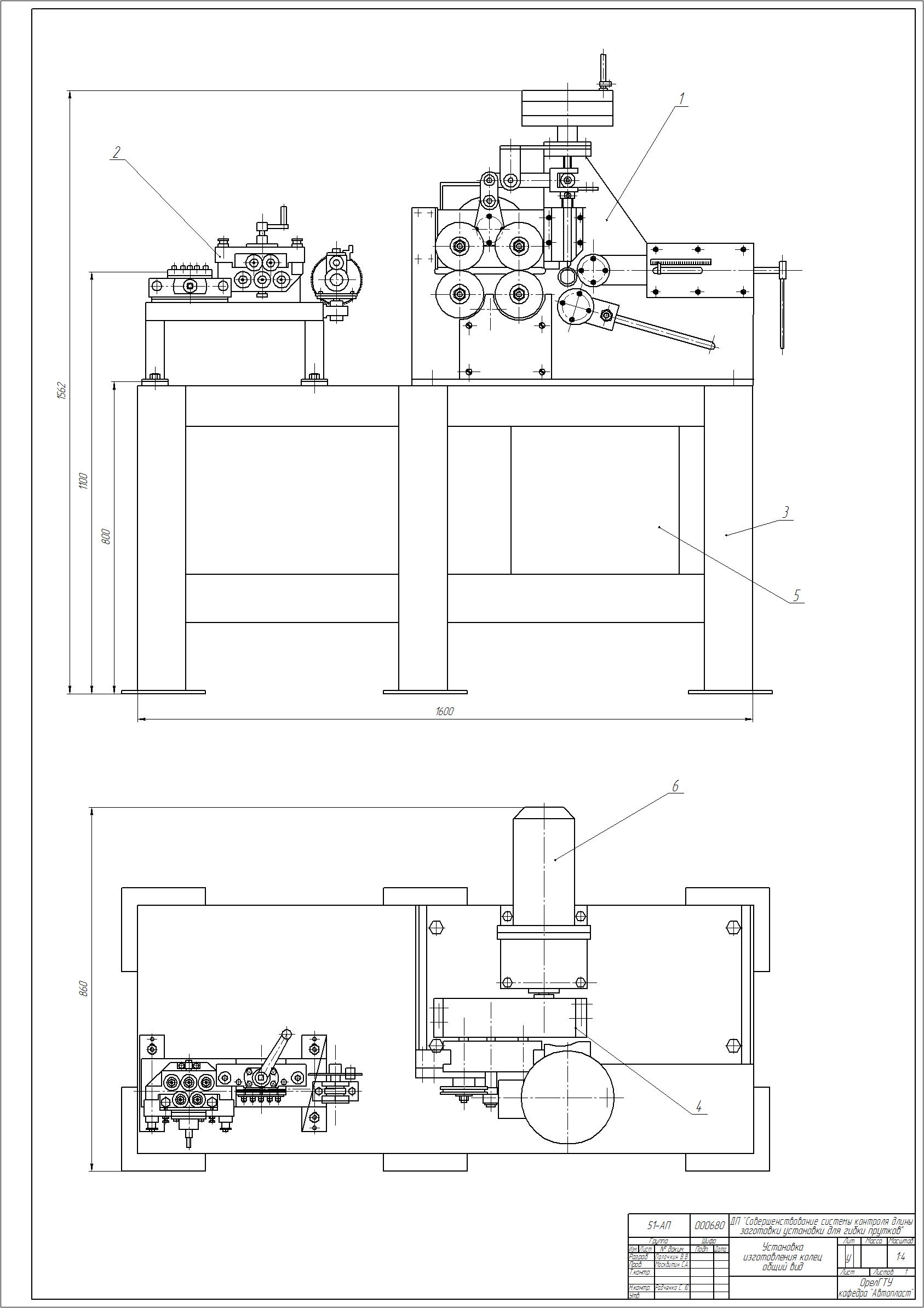

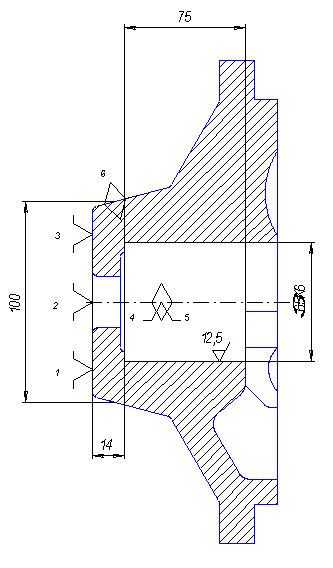

Данная установка предназначена для изготовления колец разного диаметра из прутков. Внешний вид установки представлен на рисунке 1.

Установка состоит из следующих основных механизмов и узлов:

1 – механизм подачи и гибки, предназначенный для гибки прутка в кольцо определенного диаметра и отрезки кольца. Механизм подачи состоит из двух пар тянущих профильных роликов. Приводится в действие механизм подачи системой зубчатых колес от мотор-редуктора. При резке кольца рычажный механизм разводит ролики и подача прекращается. Отрезка производится ножом, перемещающимся по направляющим и приводящимся в действие от пневмоцилиндра. Механизм гибки настраивается на гибку колец различного диаметра от 50 до 480 мм из прутка диаметром 5 мм.

2 – модуль правки, предназначенный для выпрямления исходной заготовки. Модуль состоит из двух правочных головок, расположенных в разных плоскостях. В каждой головке пять роликов, зазор между которыми может регулироваться специальным винтовым механизмом, для настройки усилия правки.

3 – каркас, на котором смонтированы все основные части установки. Каркас сварен из стальных уголков, листов и крепится на столе болтами.

4 – ограждение, защищающее от поражения рук движущимися частями установки.

5 – пневмопанель, на которой расположены элементы пневмосистемы управления установкой – блок подготовки воздуха, пневмораспределитель, дроссели-клапаны.

6 – мотор-редуктор мощностью 2,2 кВт, приводящий в движение устройство подачи прутка.

Рисунок 1 – Общий вид установки

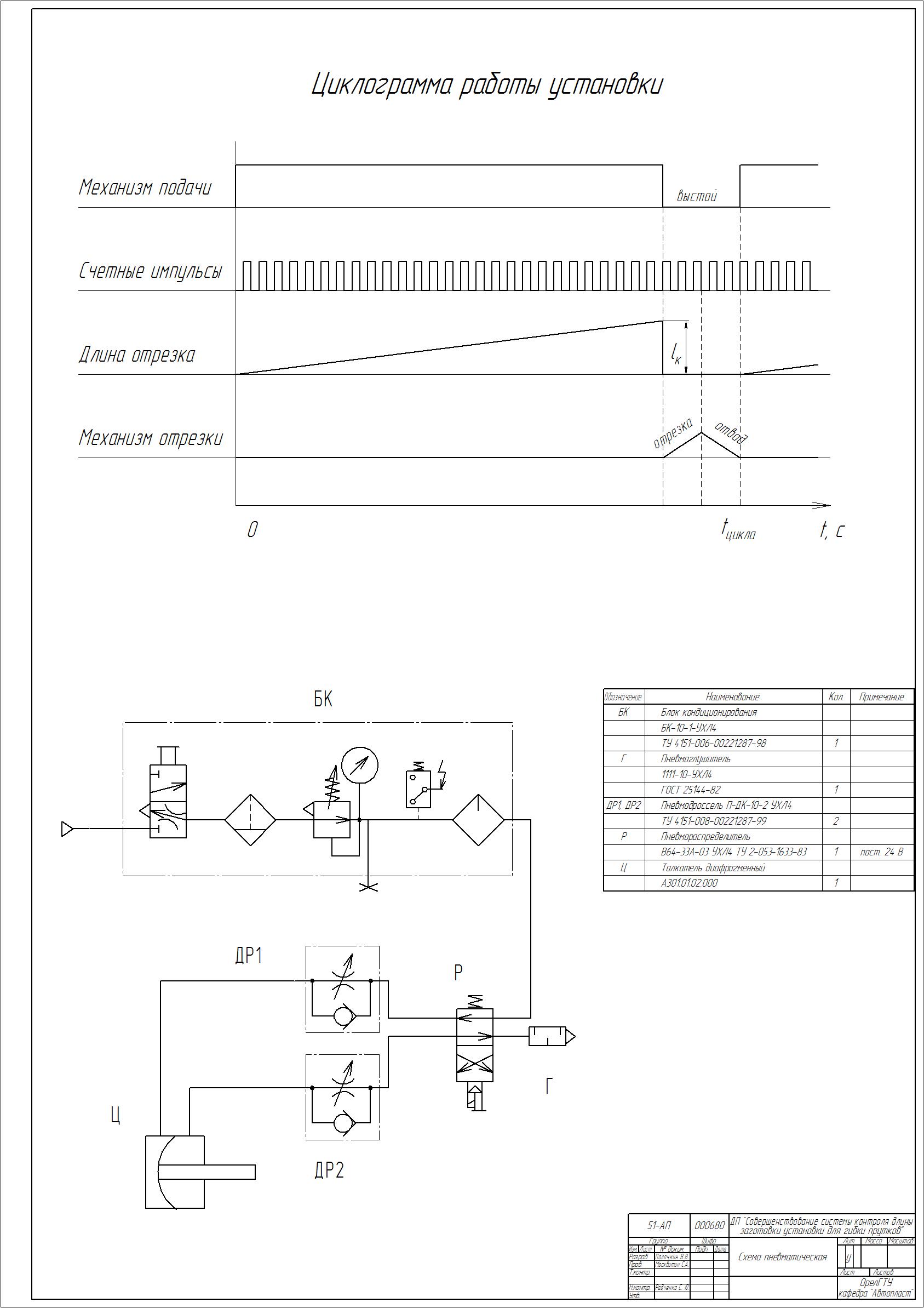

Установка работает после наладки и пуска по замкнутому циклу. Циклограмма работы установки представлена на рисунке 2.

Рисунок 2 – Циклограмма работы установки

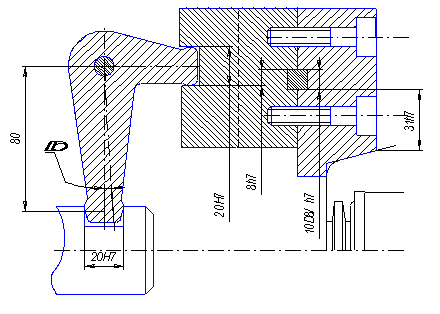

Работа происходит следующим образом. Пруток из бухты заправляется в модуль правки, далее в привод ротора датчика угла и в устройство подачи. Модуль правки настраивается на определенное усилие правки. Положение гибочных роликов настраивается на нужный радиус кольца. Блок управления настраивается на нужную длину отрезаемого кольца. Далее производится пуск установки. При подаче прутка датчик угла посылает счетные импульсы на блок управления, где они преобразуются в длину и подсчитываются. При отсчете нужной длины срабатывает электромагнит, переключающий пневмораспределитель, который изменяет направление подачи сжатого воздуха в пневмоцилиндре, пневмоцилиндр разводит подающие ролики и осуществляет отрезку кольца. После этого установка возвращается в исходное положение и цикл повторяется. В таком цикле установка работает в автоматическом режиме до полного израсходования проволоки в бухте.

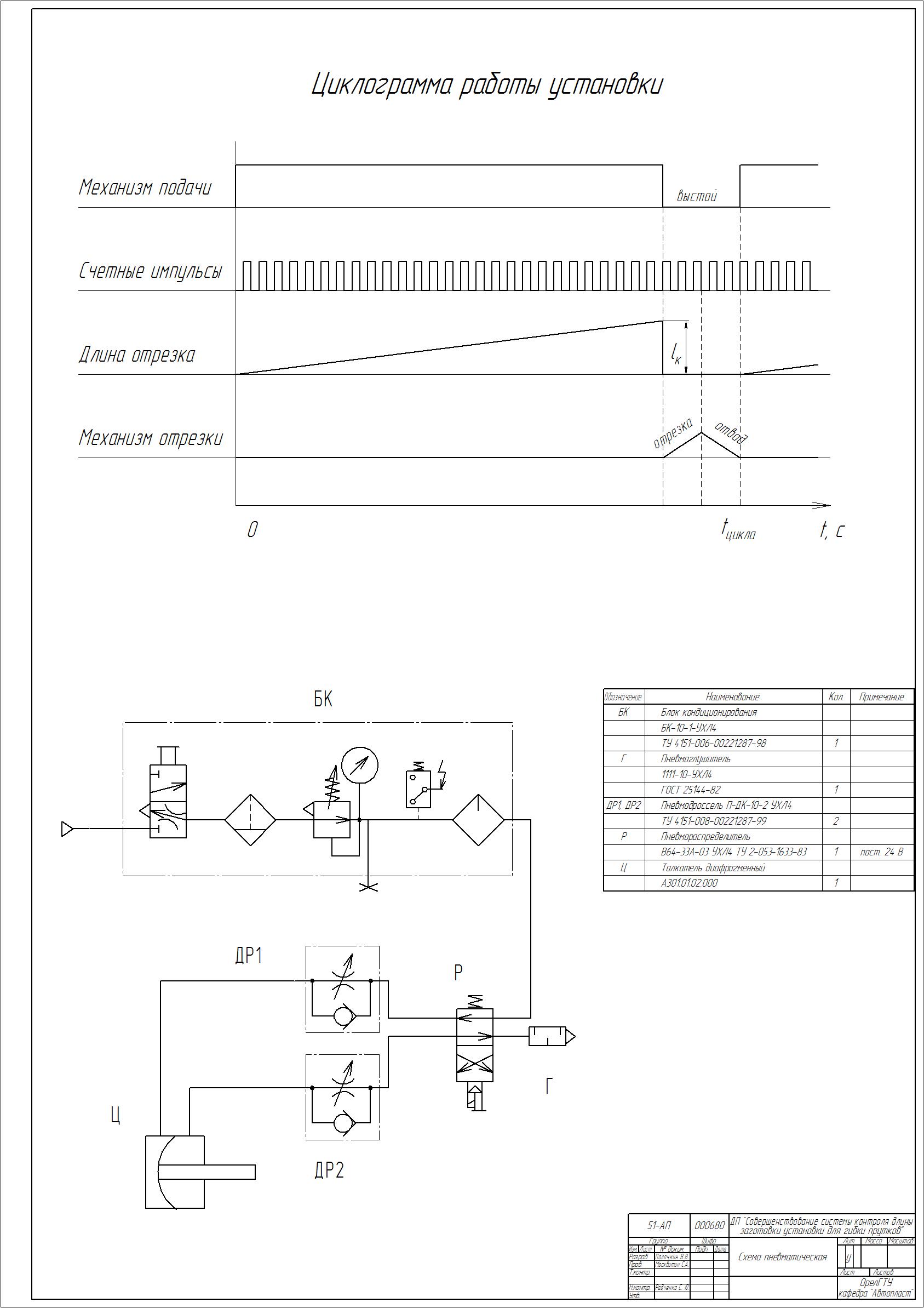

Пневмосхема установки представлена на рисунке 3. В нее входит:

- блок подготовки воздуха БК, включающий сливной клапан, фильтр-осушитель для удаления из воздуха влаги, вызывающей коррозию пневмооборудования, регулятор давления с манометром и маслораспылитель, насыщающий сжатый воздух парами масла для смазки движущихся узлов пневмосистемы;

- дроссели-клапаны ДР1 иДР2 для регулирования скорости перемещения поршня пневмоцилиндра;

- золотниковый распределитель Р с помощью которого осуществляется реверс пневмоцилиндра;

- пневмоцилиндр Ц;

- глушитель Г, снижающий шум при работе установки.

Рисунок 3 – Пневмосистема установки

Похожие работы

... в процесс, были одобрены, спланированы, получили материально-техническую поддержку и управлять в целях заинтересованных сторон. Глава 3. Перспектива автоматизации системы неразрушающего контроля изделий на предприятиях машиностроительного профиля 3.1 Комплексная технология АУЗК В связи с высоким техническим уровнем современного производства методом и средством НК предъявляют высокие ...

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... -текущих планов мероприятий – до исполнения. -перспективных планов мероприятий – 5 лет. Выводы по разделу 1. В первом разделе были рассмотрены теоретические основы управления качеством, являющимися базовыми при разработке системы управления качеством. Был затронут международный опыт данной деятельности. При работе над первым разделом была рассмотрена и представлена в разделе, процедура получения ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев