Навигация

НЕИСПРАВНОСТИ ВЕРТИКАЛЬНОЙ ПЕРЕДАЧИ ТЕПЛОВОЗА, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ

2. НЕИСПРАВНОСТИ ВЕРТИКАЛЬНОЙ ПЕРЕДАЧИ ТЕПЛОВОЗА, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ

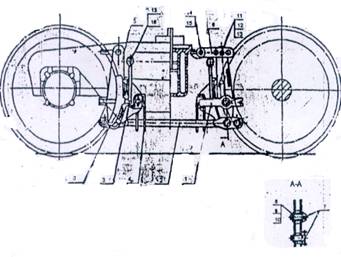

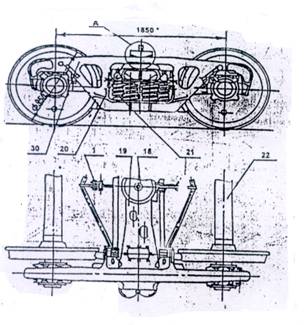

Так как вертикальная передача дизеля является весьма ответственным узлом и работает в тяжелых условиях, то вполне закономерно, что в процессе работы ее надежность снижается и требует проведения ремонтных и восстановительных работ. Основные неисправности вертикальной передачи и способы ремонта представлены в таблице 1.

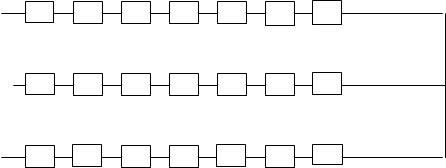

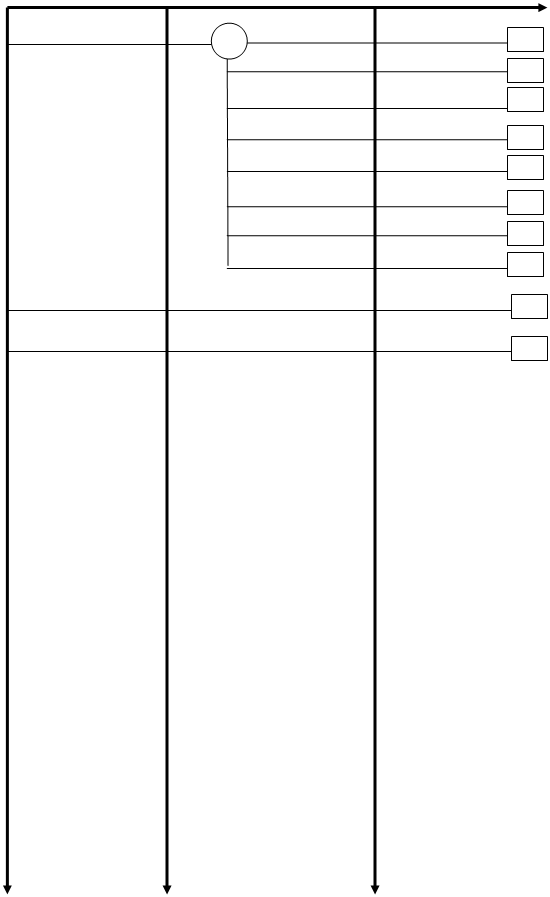

Таблица 1 – Основные неисправности и способы ремонта

| Возможные неисправности | Способы ремонта | Технические условия |

| Трещины или изломы в зубьях или теле шестерни | Шестерню заменить | Трещины и изломы не допускаются |

| Контактная коррозия на поверхности зубьев шестерни | Шестерню заменить | Контактная коррозия допускается не более 25 % всей поверхности зубьев |

| Вмятины на поверхности каждого зуба | Шестерню заменить | Вмятины на поверхности зуба допускаются не более 50 мм и глубиной 0,5 мм |

| Откол зубьев длиной более 30 мм от торца зуба | Шестерню заменить | Откол зубьев длиной более 30 мм от торца зуба не допускается. При отколе длиной менее 30 мм места откола тщательно закруглить |

| Ослабление посадки малых конических шестерен | Посадочные поверхности восстановить покрытием хрома или эластомера ГЭН-150(В) | Натяг менее 0,05 мм не допускается |

| Трещины или плены на валах, выявленные дефектоскопом | Валы заменить | Трещины и плены на валах не допускаются |

| Ослабление шпонки в шпоночном пазу вала, натяг менее нулевого значения | Шпонку заменить | Натяг шпонки в шпоночном пазу менее нулевого значения не допускается |

| Сорвана резьба на валу | Резьбу перерезать на меньший диаметр | Сорванная резьба на валу не допускается |

| Возможные неисправности | Способы ремонта | Технические условия |

| Ослабление посадки внутренних колец подшипников качения | Посадочные поверхности восстановить покрытием хрома или эластомера ГЭН-150(В) | Натяг внутренних колец подшипников: шариковых менее 0,015 мм и роликовых менее 0,03 мм не допускается |

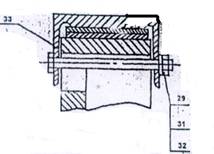

| Выработка посадочной поверхности корпуса под наружную обойму радиально-упорного подшипника | Посадочную поверхность восстановить путём запрессовки стальной втулки толщиной не менее 3 мм с натягом 0,1-0,15 мм | Зазор по посадочной поверхности наружной обоймы подшипника более 0,1 мм не допускается |

| Вытянутая резьба, срыв или дробленность ниток на шпильках, болтах и гайках | Детали, имеющие дефектную резьбу, заменить | Дефекты резьбы на болтах, шпильках, гайках не допускаются |

| То же менее 0,2 мм при выбранном разбеге коленчатого вала в сторону генератора | Детали, имеющие дефектную резьбу, заменить | Боковой зазор менее 0,2 мм не допускается |

| Зазор или натяг между наружным кольцом роликового подшипника и корпусом больше допустимого | Подшипник заменить или восстановить натяг конуса хромированием корпуса | Зазор допускается не более 0,06 мм |

| Натяг внутренних колец роликовых подшипников менее 0,03 или более 0,06 мм | Подшипник заменить или натяг восстановить хромированием или осталиванием вала | Натяг внутренних колец роликовых подшипников менее 0,03 или более 0,06 мм не допускается |

| Натяг внутренних колец шариковых подшипников менее 0,015 или более 0,05 мм | Подшипник заменить или натяг восстановить хромированием или осталиванием вала | Натяг внутренних колец шариковых подшипников менее 0,015 или более 0,05 мм не допускается |

| Зазор между корпусом подшипника и наружной обоймой радиально-упорного подшипника | Подшипник заменить или восстановить натяг хромированием посадочного места корпуса | Зазор более 0,1 мм не допускается |

| Суммарный зазор между наружной обоймой и регулировочным кольцом радиально-упорного подшипника менее 0,03 или более 0,05 мм | Регулировочное кольцо заменить | Зазор менее 0,03 или более 0,05 мм не допускается |

| Возможные неисправности | Способы ремонта | Технические условия |

| Радиальный зазор в роликовом подшипнике менее 0,04 или более 0,1 мм | Подшипник заменить | Радиальный зазор менее 0,04 или более 0,1 мм не допускается |

| Радиальный зазор в шариковом подшипнике менее 0,015 или более 0,04 мм | Подшипник заменить | Радиальный зазор менее 0,015 или более 0,04 мм не допускается |

| Осевой натяг ступицы не обеспечивает заданный осевой зазор между ступицей и буртом вала | Натяг ступицы или муфты восстановить хромированием конусного хвостовика вала | Осевой зазор от ступицы или муфты до бурта вала менее 0,6 или более 0,8 мм не допускается |

| Трещины шлицевой втулки | Втулку заменить | Трещины в шлицевой втулке не допускаются |

| Трещины муфты | Муфту заменить | Трещины в муфте не допускаются |

| Забоины или задиры на зубьях шлицевой втулки и муфты | Забоины и задиры зачистить с соблюдением плавных переходов | Забоины и задиры на зубьях глубиной более 0,5 мм не допускаются |

| Изгиб торсионного вала или увеличенный радиальный зазор в шлицевом соединении торсионного вала и соединении муфты со шлицевой втулкой на радиусе делительной окружности | Вал заменить | Изгиб торсионного вала более 0,5 мм на всей длине и зазор более 0,75 мм не допускается |

| Забоины, продольные и поперечные риски и другие механические повреждения торсионного вала, не соответствуют чистоте обработки 7 на диаметре 50 и радиусе 100 – 5 мм | Устранение поверхностных механических повреждений допускается плавной зачисткой и полировкой | Уменьшение диаметра вала сверх допуска (– 0,34 мм) при зачистке забоин и других повреждений не допускается |

вертикальная передача тепловоз ремонт

Похожие работы

... подбором величин "С" и "Р" согласно таблицам приведенным ниже. Для предотвращения западания серьги мертвой точки при эксплуатации вагонов с тележками модели 18-100 при ремонте тележек устанавливается модернизация в соответствии с ТИ 600.25100.00002, настоящего технологического процесса. После сборки рама тележки краном снимается с конвейера и подается на позицию выкатки. Рисунок 5 – Схема ...

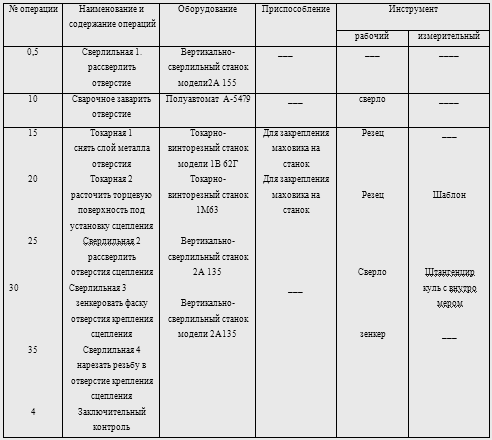

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... ремонта. - заводы по КР агрегатов (автомобилей), организацией которых должен быть обязательный капитальный ремонт. Целью данного курсового проекта является разработка технологического процесса ремонта маховика. 2. Расчет размеров производственной партии ремонтируемой детали Количество деталей в партии определяется по формуле: n = Ni * np /253 где n –количество деталей в партии; Ni- ...

монт и эксплуатация должны также совершенствоваться, причем таким образом, чтобы трудоемкость ремонтных работ неуклонно снижалась, увеличивался уровень механизации и автоматизации процессов ремонта. Одним из направлений решения проблемы повешения уровня эксплуатации металлоконструкций горной техники является повышение надежности сварных соединений металлоконструкций горного оборудования, ...

0 комментариев