Навигация

РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ВЕРТИКАЛЬНОЙ ПЕРЕДАЧИ

4. РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ВЕРТИКАЛЬНОЙ ПЕРЕДАЧИ

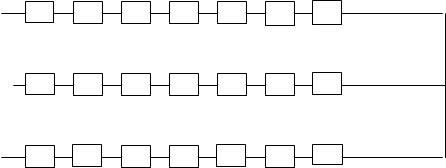

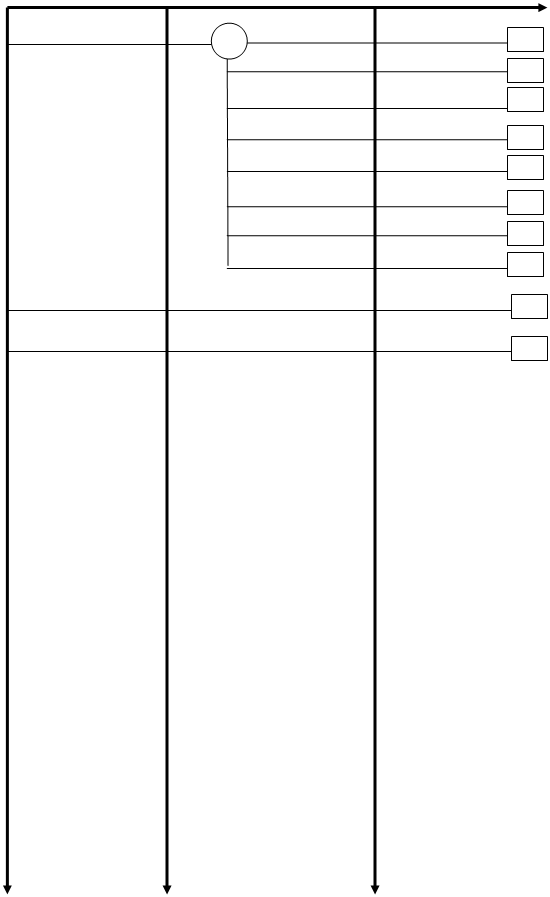

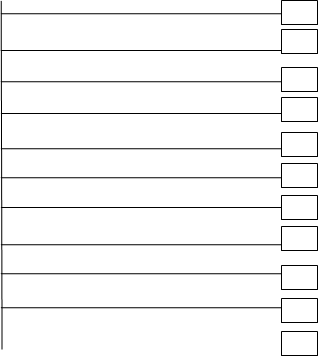

4.1 Структурная схема технологии ремонта технологического процесса ремонта

Структурная схема технологии ремонта вертикальной передачи представлена на рисунке 2

|

|

| Снять вертикальную передачу с тепловоза, предварительно пометив сопряженные зубья шлицевых соединений краской. |

| Переместить вертикальную передачу на участок ремонта. |

![]()

![]()

| Установить вертикальную передачу на стенд А 317. |

![]()

| Проверить радиальный зазор в шлицевом соединении |

![]()

| Разобрать вертикальную передачу и рассортировать детали |

![]()

|

|

| Проверить магнитным дефектоскопом верхний, нижний и торсионные валы, шлицевые втулку и муфту |

![]()

|

|

| Шлифовать зубья |

| Проверить правильность и надежность сборки вертикальной передачи. |

![]()

| Хромировать место посадки малых конических шестерен и конус роликового подшипника. |

![]()

| Собрать вертикальную передачу |

|

|

| Переместить вертикальную передачу к дизелю |

|

|

| Провести испытания дизеля и проверить надежность работы вертикальной передачи |

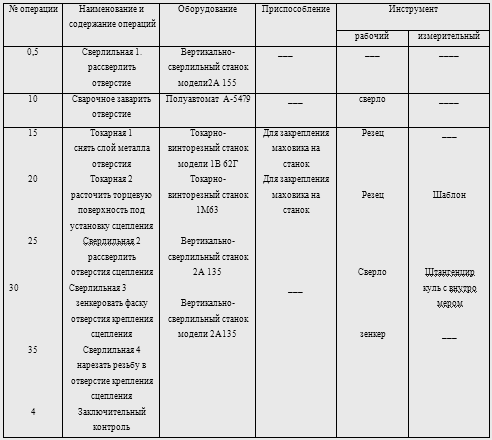

a. Разработка технологических документов: маршрутной и операционной карты – МК и ОК, технологической инструкции ТИ, карты эскизов – КЭ

К технологическим документам относятся: маршрутная карта ( МК ), технологическая инструкция ( ТИ ) и карты эскизов ( КЭ ).

Маршрутная карта предназначена для описания технологического процесса ремонта сборочной единицы, включая контроль и перемещение по всем операциям, различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах. Маршрутная карта заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 2 и 1б ( ГОСТ 3.1118-82 ). МК представлены в приложении.

Технологическая инструкция предназначена для описания технологических процессов, методов и приемов, повторяющихся при ремонте деталей сборочной единицы. Технологическая инструкция заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 5 и 5а ( ГОСТ 3.1105-84 ). ТИ представлены в приложении.

Карта эскизов является графическим документом, содержащим эскизы, схемы и таблицы и предназначена для пояснения выполнения технологического процесса ремонта деталей сборочной единицы, включая контроль и перемещение. Карта эскизов заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 7 и 7а ( ГОСТ 3.1105-84 ). КЭ представлены в приложении.

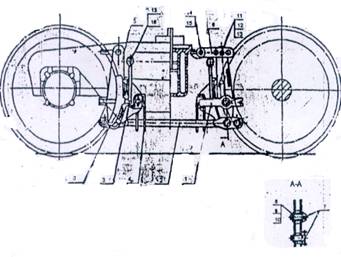

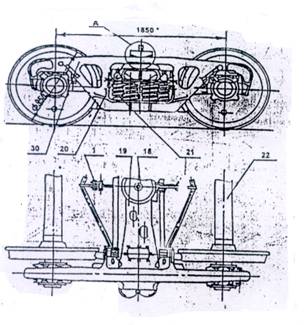

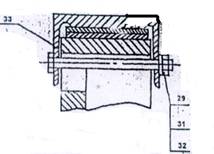

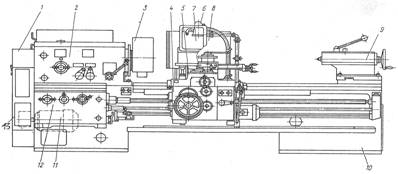

4.3 Организация рабочего места и техника безопасности при ремонте вертикальной передачи Дизель – агрегатное отделение организуют в тепловозном депо, производящем площади ТР–3 на площади 630м2, или ТР-2 и ТР-1 на площади 200-250 м ². По технологическим особенностям ремонта отделение имеет специализированные участки: по ремонту шатунно-поршневой группы, очистку поршней от нагара, ремонт гильз цилиндра, глушителей, вертикальной передачи, турбокомпрессоров, компрессоров и вентиляторов, выхлопных коллекторов, водяных и масляных насосов, крышек цилиндров, редукторов, а также участок испытаний. Ремонт агрегатов и узлов дизеля и вспомогательного оборудования тепловозов состоит из очистки, разборки, ревизии состояния их деталей, ремонта изношенных или замены неисправных деталей, комплектации деталей и узлов, сборки, испытаний и регулировки на стендах. Для очистки используется моечная машина ММД-12БМ, специализированный инструмент (пневматические шаберы, щетки) с устройствами для отсоса пыли, нагара. При ремонте агрегатов и узлов производятся обязательные обмеры деталей с заполнением технических паспортов дизеля и тепловоза. Кроме испытаний и регулировок, в дизель-агрегатном отделении агрегаты и узлы проходят окончательную проверку и регулировку при реостатных испытаниях и его пробной обкатке после ремонта. Агрегаты и узлы, подлежащие ремонту на участке и снятые с дизеля, загружаются в тары-контейнеры и, с помощью мостового крана( пролёта участка ТР-3 ), передаточной тележки и мостового крана( пролёта дизель-агрегатного отделения ), передаются на складочное место дизель-агрегатного отделения после обмывки и очистки в машине ММД-12БМ. Передача ремонтируемых агрегатов, узлов и деталей с одной позиции на другую производится с помощью передвижных приемных столиков, конвейеров, монорельсов или консольных кранов. Основное оборудование отделения – это различные стенды, приспособления, контователи, моечная машина, прессы, радиально-сверлильный станок, кран консольный, поточные линии ремонта деталей и т.д. В отделении предусматривается установка специального оборудования, согласованного к эксплуатации органами санитарного пожарного надзора. Лица, обслуживающие это оборудование, проходят медицинское освидетельствование, специальную подготовку и инструктаж в соответствии с действующим законодательством. На участке ремонта вертикальной передачи устанавливается следующее оборудование: индукционный нагреватель для нагрева малых шестерён Пр 979, стеллажи-подставки для вертикального хранения изделий, установка для разборки и сборки валов вертикальной передачи А 317.02, стенд для проверки биения валов и определения зазоров в изделиях вертикальной передачи.Техника безопасности в отделении при ремонте. Устранение опасных и вредных факторов

В отделении предусматриваются проходы, проезды, которые ограждаются знаками установленной формы. Отделение оборудуется средствами пожаротушения.

Основные правила техники безопасности, применяемые при демонтаже и ремонте вертикальной передачи:

-перед началом работ, связанных с демонтажем, монтажом и ремонтом вертикальной передачи, руководитель смены ( бригады ) обязан произвести инструктаж исполнителей по безопасным приёмам труда и назначить старшего в группе, который будет осуществлять контроль за соблюдением техники безопасности;

-инструмент, необходимый для производства работ с вертикальной передачей, должен быть в исправном состоянии; -при работе на крыше тепловозов соблюдать особую осторожность; -перед производством работ, связанных с демонтажем и монтажом вертикальной передачи, принять меры, исключающие случайный поворот коленчатого вала, для этого рубильник аккумуляторной батареи должен быть отключён, а между силовыми контактами пусковых контакторов должны быть вставлены деревянные клинья; -перед открытием смотровых люков картеров и крышек отсека вертикальной передачи, во избежание взрыва, производить через 10-15 минут после остановки дизеля; -при производстве подъёмно-транспортных работ пользоваться соответствующим чалочным приспособлением и исправным подъёмным оборудованием;-коленчатый вал и детали коренных и шатунных подшипников должны быть уложены на стеллаж и не загромождать проходы и рабочее место;

-оборудование, применяемое при демонтаже, монтаже и ремонте вертикальной передачи имеющее электропривод, должно быть надёжно заземлено;

-перед каждой пробуксовкой коленчатых валов валоповоротным механизмом необходимо подать предупредительный сигнал и убедиться в его восприятии; -перед началом транспортировки деталей и узлов убедиться в отсутствии людей в опасной зоне; -при разборке вертикальной передачи применять стенды и приспособления, обеспечивающие технику безопасности при производстве работ.Список используемых источников

1. Филонов С.П., Зиборов А.Е. и др. Тепловозы 2ТЭ10М и 3ТЭ10М: устройство и работа.- М.: Транспорт, 1986.- 288 с. 2. Кокошинский И.Г., Клименко Л.В., Горбатюк В.А., Стеценко Е.Г. СПРАВОЧНИК по ремонту тепловозов.- М.: Транспорт, 1969.- 336 с. 3. Рахматуллин М.Д. Ремонт тепловозов. М.: Транспорт, 1977.- 447 с. 4. Ремонт вертикальной передачи дизеля 2Д100 и 10Д100: технологическая инструкция.- Алма-Ата: филиал ПКБ главного управления локомотивного хозяйства, 1977.- 114 с.5. Брильков Г.Е. Технология ремонта тепловозов. Пособие по выполнению курсового проекта. Гомель: БелГУТ, 2004.- 29 с.

6. Чмыхов Б.А. Применение Единой системы технологической документации в дипломном и курсовом проектировании.- Гомель БелИИЖТ, 1991. – 121 с.

Похожие работы

... подбором величин "С" и "Р" согласно таблицам приведенным ниже. Для предотвращения западания серьги мертвой точки при эксплуатации вагонов с тележками модели 18-100 при ремонте тележек устанавливается модернизация в соответствии с ТИ 600.25100.00002, настоящего технологического процесса. После сборки рама тележки краном снимается с конвейера и подается на позицию выкатки. Рисунок 5 – Схема ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... ремонта. - заводы по КР агрегатов (автомобилей), организацией которых должен быть обязательный капитальный ремонт. Целью данного курсового проекта является разработка технологического процесса ремонта маховика. 2. Расчет размеров производственной партии ремонтируемой детали Количество деталей в партии определяется по формуле: n = Ni * np /253 где n –количество деталей в партии; Ni- ...

монт и эксплуатация должны также совершенствоваться, причем таким образом, чтобы трудоемкость ремонтных работ неуклонно снижалась, увеличивался уровень механизации и автоматизации процессов ремонта. Одним из направлений решения проблемы повешения уровня эксплуатации металлоконструкций горной техники является повышение надежности сварных соединений металлоконструкций горного оборудования, ...

0 комментариев