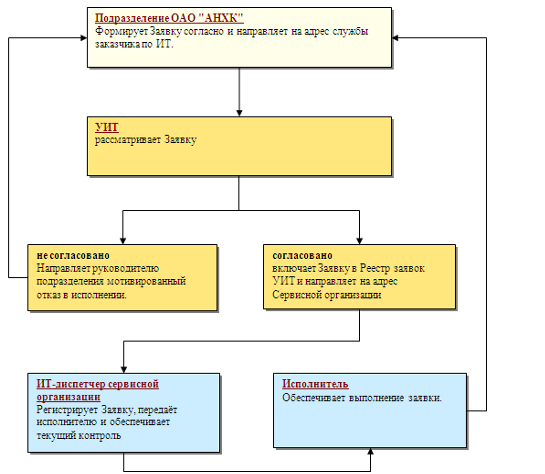

Навигация

Определяемый скоростью вращения предварительный натяг подшипников увеличивает срок службы шпинделя

6. Определяемый скоростью вращения предварительный натяг подшипников увеличивает срок службы шпинделя

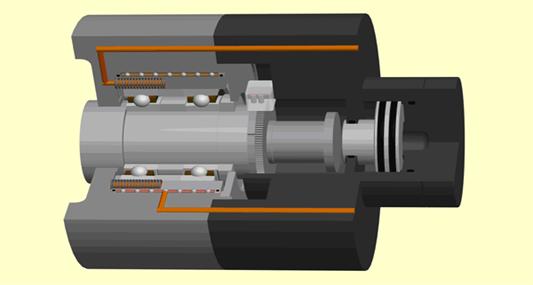

Некоторые шпиндели оснащаются интегрированной гидравлической системой переменного зависимого от скорости вращения предварительного натяга подшипников. Эта система позволяет осуществлять точно контролируемый предварительный натяг шарикоподшипников смешанного типа с керамическими шариками. Так, для больших инструментов при низких скоростях вращения необходим высокий предварительный натяг для обеспечения высокой жесткости и стабильности. При высоких оборотах и малых инструментах правильным выбором будет низкий высокий предварительный натяг. Дополнительным эффектом правильно выбранного натяга является определяемое скоростью вращения демпфирование колебаний. Тем самым обеспечивается оптимальное использование мощности шпинделя, длинный срок службы и более высокое качество обрабатываемой поверхности.

Рис. 4. Оптимальное использование мощности шпинделя, длинный срок службы и более высокое качество обрабатываемой поверхности обеспечивается управляемым гидравлическим предварительного натяга подшипников зависимым от скорости вращения шпинделя

7. Опции охлаждения инструмента и заготовки

Для оптимального охлаждения инструмента и заготовки пользователь имеет возможность выбора между тремя вариантами подвода воздуха, масла и смазочно-охлаждающей жидкости (СОЖ) в область резания.

Подвод охлаждающей жидкости TCW1

Оснащение шпинделя TCW1 включает в себя от 4-х до 6-ти регулируемых форсунок на передней поверхности корпуса шпинделя. СОЖ поступает на специальную муфту, расположенную на задней поверхности шпинделя и движется через корпус шпинделя в область резания. Такое решение подходит для подачи СОЖ для охлаждения инструмента и смыва стружки, а также для подачи воздуха для обдува детали.

Дополнительный подвод охлаждающей жидкости TCW2

TCW2 представляет собой дополнительную гибкую насадку на шпиндельной головке. Она используется, как правило, для подачи дополнительного охлаждающего средства, например, воздуха или масла для сверлильных операций, включая нарезание резьбы. TCW2 поставляется практически для всех средних и тяжелых шпинделей.

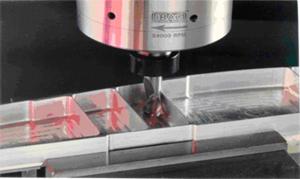

Подача СОЖ под давлением через центр шпинделя: Опция W

Подвод СОЖ через центр шпинделя и инструмент обеспечивает оптимальные условия резания. Охлаждение и смыв стружки происходит непосредственно в области режущих кромок инструмента, что предотвращает "обработку" стружки и поломку режущих кромок и улучшает качество обработанной поверхности. Данная опция особенно необходима при сверлении глубоких отверстий и фрезеровании пазов и карманов. Опция W поставляется для давлений до 80 бар и скоростей вращения до 30 000 об/мин.

Оптимальный выбор параметров обработки:

Одним из наиболее трудоемких моментов практического применения HSC является выбор оптимальных для конкретного материала параметров обработки. Любая новая комбинация инструмент – заготовка требует огромного количества пробных проходов. Желаемый оптимум – минимальное время обработки при высочайшей точности, – связан с выбором оптимальной комбинации параметров обработки и инструмента для конкретного материала заготовки и формы обрабатываемой детали. При этом даже удовлетворительный результат часто бывает далек от оптимального.

Для решения этой трудоемкой задачи IBAG также предлагает свое решение - специально разработанное программное обеспечение P-Calc, базирующееся на обширной базе данных, характеризующих материал заготовки, режущий инструмент и HSC-шпиндель. Расчет режимов резания происходит по следующей схеме:

Задается материал заготовки из базы данных P-Calc. База данных содержит все необходимые для расчета характеризующие материал константы.

Задается желаемый инструмент из базы данных P-Calc. База данных также содержит все необходимые для расчета данные, как, например, допускаемые и рекомендуемые скорости резания и подачи.

Задается геометрия обрабатываемой поверхности.

На основании перечисленных исходных данных и базы данных P-Calc рассчитываются необходимые мощности и моменты шпинделя. Дополнительно рассчитываются радиальные и аксиальные силы резания, действующие на инструмент и HF-шпиндель. Следующим шагом является расчет оптимальных режимов резания и планирование наиболее подходящего для каждого конкретного приложения технологического процесса.

Кроме того, применение программного обеспечения P-Calc позволяет избежать выбор недопустимых режимов резания, ведущий к перегрузкам и, как следствие, к поломке шпинделя.

Применение тяжелых HF-шпинделей в авиакосмической и автомобильной промышленности

HSC-шпиндели IBAG широко используются в мировом станко , автомобиле- и авиастроении. В числе основных клиентов IBAG Switzerland AG из числа мировых автомобильных гигантов можно упомянуть:

BMW, Германия, где на обрабатывающих центрах, оснащенных шпинделями IBAG, изготовляются из алюминиевых отливок задние оси для лимузина среднего класса 5-й серии

PSA (Peugeot - Пежо), Франция, где с помощью IBAG-шпинделей изготавливаются моторные блоки из алюминия. Шпиндели встроены в манипуляторы фирмы TRICEPT, которые в свою очередь являются частью инновативных обрабатывающих центров. На этих уникальных станках производится чистовая обработка поверхностей с параллельной работой шести шпинделей, которые высверливают отверстия в головке цилиндров и коленчатом валу двигателя

Многочисленные детали для механического и электрического оснащения автомобилей изготавливаются с помощью IBAG-шпинделей на предприятиях Delphi Automotive в США

Мировая авиационная промышленность также пользуется преимуществами HSC-шпинделей IBAG:

На предприятиях Pratt&Whitney и Lockheed шпиндели IBAG обрабатывают детали турбин и агрегатов

NASA использует шпиндели IBAG при изготовлении воздушно-космических аппаратов

Boeing в США и Airbus А380 в Европе также являются заказчиками IBAG. На их предприятиях шпиндели IBAG встроены в обрабатывающие центры Ingersol для обработки большого спектра деталей из алюминия. Так, например, шпангоуты и стрингеры корпуса Airbus А380 полностью выфрезеровываются из цельного металла. При этом высокие скорости вращения шпинделей – до 60 000 об/мин при больших мощностях обеспечивают максимальные скорости резания и подачи. Этим минимизируется время обработки, и представляется возможность экономичного изготовления сложных деталей больших размеров из цельного металла.

Мощность шпинделей производства IBAG Switzerland AG достигает 195 кВт, скорости вращения до 100 000 об/мин. Они оснащаются керамическими гибридными подшипниками в расположении "О" или "тандем". Опционально они оснащаются датчиками температуры и колебаний для контроля работоспособности. Активное предварительное напряжение подшипников и демпфирование обеспечивает высочайшую точность и качество обработанной поверхности. Подача охлаждающей жидкости через центр шпинделя позволяет возможность эффективного смыва стружки с режущих кромок инструмента, что особенно важно при снятии больших объемов алюминия. Этим обеспечивается высокая надежность процесса обработки. Таким образом, швейцарские шпиндели для HSC-обработки работают особенно надежно и производительно в автомобильной и авиационной промышленности.

Высокоскоростная обработка HSC (High Speed Cutting) является залогом повышения точности обработки и сокращения времени производственного цикла. Такая обработка немыслима без высококачественного шпинделя и соответствующего программного обеспечения. Этим обуславливается совместное участие швейцарского производителя HSC-шпинделей IBAG Switzerland AG и завоевавшего широкое признание в России производителя программного обеспечения для высокоскоростной обработки DELCAM.

Рис. 5. Фрезерная и сверлильная обработка моторных блоков из чугуна и алюминия. IBAG-моторшпиндели перемещаются по линейным направляющим.

Рис. 6. Обработка высококачественной цельной детали из алюминия для Боинга и Аэробуса

Рис. 7. Обработка стального литья для коленчатого вала и пресс-форм для корпуса автомобиля на тяжелом обрабатывающем центре со встроенным IBAG-моторным шпинделем

Российский опыт

Описываемые в данной статье методы ВСО не являются фантастическими технологиями отдаленного будущего, их можно реализовать на обычном предприятии уже сегодня! Так, на выставке «Металлообработка 2008» в Москве Ступинское предприятие ОАО «НПП «Аэросила» показало примеры получения алюминиевых деталей из цельной заготовки (рис. 23). В качестве примера мы покажем результаты обработки двух деталей из алюминиевого сплава: корпуса регулятора (табл. 2) и корпуса преобразователя (табл. 3). Обе детали обрабатывались на станке MAZAK Variaxes 630-5x при помощи инструментов фирм Sandvick, Seco и Horn. Как видно из таблиц, трудоемкость и время изготовления деталей снизилась даже не на десятки процентов, а в несколько раз! При этом потребное количество специальной технологической оснастки сократилось с 10-20 единиц до нуля! Сопоставление показателей эффективности свидетельствует также о значительном снижении себестоимости продукции.

Таблица 2. Корпус регулятора

| Показатель эффективности | Было | Стало |

| Цикл изготовления (ч) | 480 | 80 |

| Трудоемкость (н.-ч) | 180 | 10 |

| Количество типов применяемого обрудования (шт.) | 15 | 2 |

| Количество технологов для разработки технологического процесса (чел.) | 4 | 1 |

| Трудоемкость разработки технологического процесса (чел.-ч) | 320 | 80 |

| Количество специальной оснастки для закрепления оснастки (ед.) | 20 | 0 |

Таблица 3. Корпус преобразователя

| Показатель эффективности | Было | Стало |

| Цикл изготовления (ч) | 120 | 32 |

| Трудоемкость (н.-ч) | 37 | 5 |

| Количество типов применяемого оборудования (шт.) | 5 | 2 |

| Количество технологов для разработки технологического процесса (чел.) | 3 | 1 |

| Трудоемкость разработки технологического процесса (чел.-ч) | 80 | 30 |

| Количество специальной оснастки для закрепления оснастки (ед.) | 10 | 0 |

Вывод

Высокоскоростная обработка (ВСО) - это мощный метод механической обработки, который сочетает высокую подачу с высокими оборотами, специфическими инструментами и специфическими перемещениями инструмента. ВСО может сделать цикл производства быстрее и получить превосходное качество обработки.

Повышение эффективности высокоскоростной механической обработки требует углубленного изучения физических явлений, протекающих при резании. Основными отличиями ВСО от традиционной механической обработки с физической точки зрения являются - преобладание быстротекущих динамических процессов, как в зоне резания, так и в упругой системе станка (УСС) и ярко выраженная нелинейность законов развития этих процессов.

Для обеспечения надежных результатов и достижения максимального эффекта от ВСО необходимо пересмотреть подходы к исследованию, диагностике и управлению процессами обработки, а также методов повышения эффективности механической обработки.

Предложены наилучший выбор режущих и вспомогательных инструментов; выбор станка для высокоскоростной обработки, требования к нему; требования к CAM-системе, определению стратегии обработки, характера построения и редактирования траекторий, предотвращению врезаний; разновидности шпинделей и их эффективность.

Можно утверждать, что для успешного перехода от получения сложных деталей литьем к резанию необходимо очень серьезно отнестись ко всем трем составляющим успеха: станку, инструменту и CAM-системе. Только их правильная комбинация обеспечит высокую производительность, точность и эффективность обработки, а ошибочная приведет к бесполезной трате времени и денег.

Похожие работы

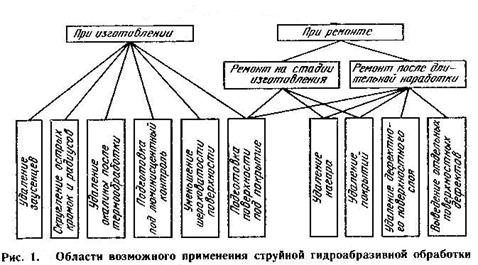

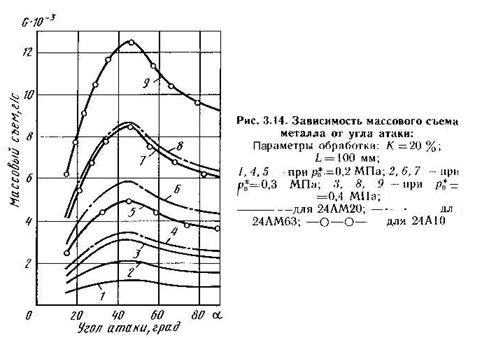

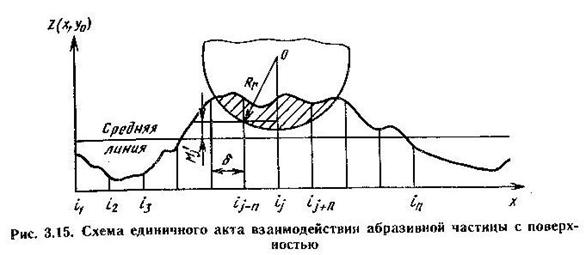

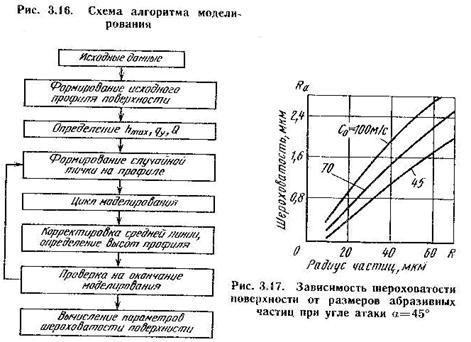

... воздуха на входе и активное сопло приводит к некоторому расширению зоны максимального съема (до 35-55°), что имеет существенное значение при обработке криволинейных поверхностей. 6. КАЧЕСТВО ПОВЕРХНОСТНОГО СЛОЯ ПОСЛЕ СТРУЙНОЙ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ Состояние поверх костного слоя после механических и физико-механических методов обработки характеризуется в основном параметрами шероховатости, ...

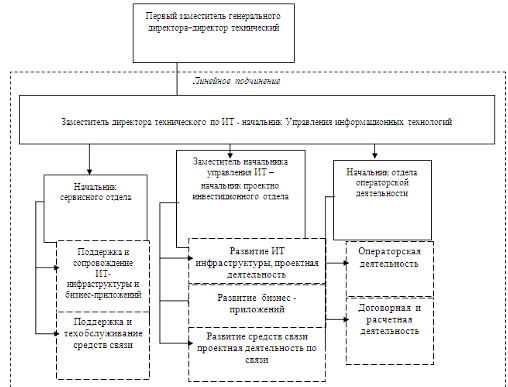

... регионы через корпоративную телефонную сеть Вывод: Уровень оснащенности вычислительной и оргтехники соответствует современным тенденциям. 4. Описание особенностей деятельности выбранного подразделения Управление информационных технологий - структурное подразделение ОАО “АНХК”, осуществляющее организацию работ по формированию и реализации единой стратегии ОАО “АНХК” в области информационных ...

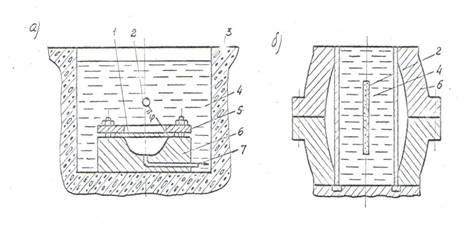

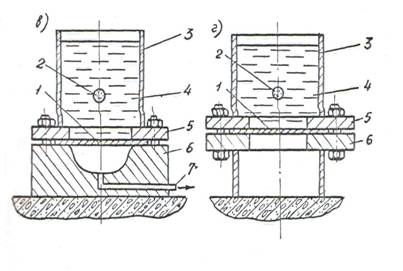

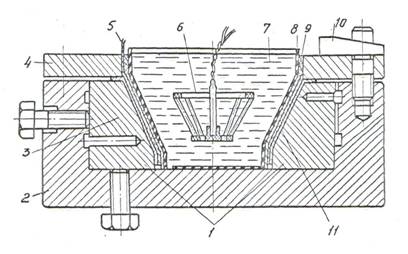

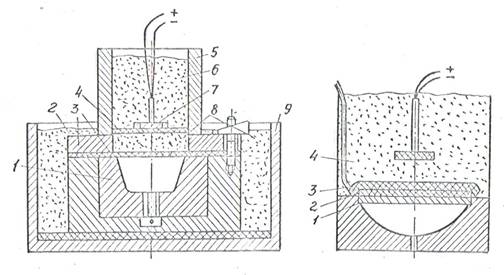

... ; 14 – взрывная камера; 15 – затвор; 16 – штамповая оснастка; 17 – штоки; 18 – букса; А – коническое гнездо; В – гидравлическая полость. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВЗРЫВНОГО ФОРМООБРАЗОВАНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ Предлагаемые техпроцессы предусматривают возможность проведения операции калибровки, зиговки, конусной и сферической развальцовки трубопроводов диаметрами 8÷60 мм на ...

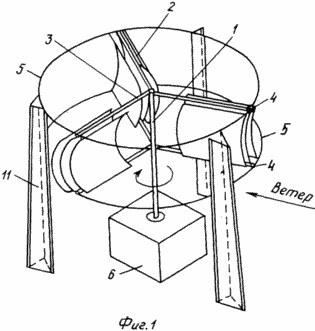

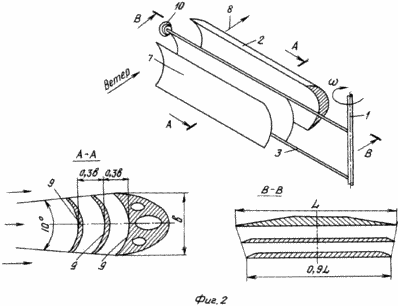

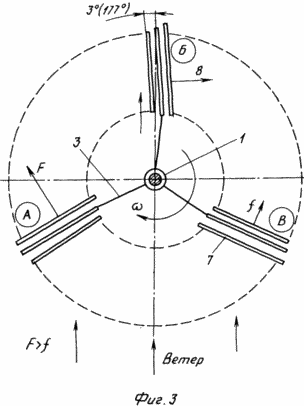

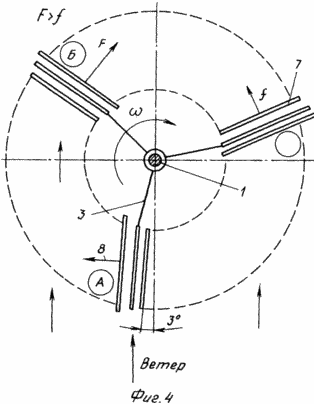

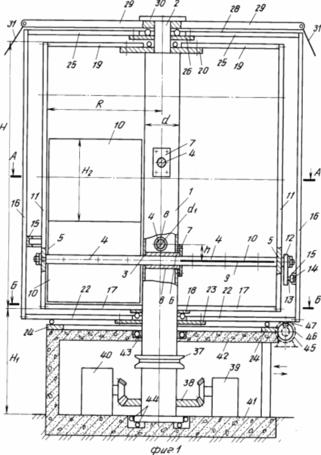

... общеобразовательной школе, на мой взгляд, являются инструменты ТРИЗ (приемы), метод фокальных объектов, метод мозгового штурма, решение конструкторских задач. 2. Проектирование и изготовление ветряка 2.1 Требования к ветряку. 1. Ветродвигатель должен работать при слабом порыве ветра. 2. Ветряк должен работать при постоянных переменах направления ветра. 3. Лопасти ветродвигателя должны ...

0 комментариев