Навигация

Влияние легирующих элементов на мартенситное превращение

3. Влияние легирующих элементов на мартенситное превращение

При нагреве под закалку большинство легирующих элементов растворяются в аустените. Карбиды TiC, NbC, ZrC [частично (Fе, V)з С] не растворяются в аустените, даже когда их количество в стали мало. Эти карбиды тормозят рост аустенитного зерна при нагреве и обеспечивают получение мелкоигольчатого мартенсита при закалке. Остальные карбидообразующие элементы при небольшом количестве их в составе стали, а также некарбидообразующие элементы при нагреве растворяются в аустените и при закалке образуют легированный мартенсит.

Легирующие элементу оказывают незначительное влияние на распад мартенсита только при температурах ниже 200 °С. При более высоких температурах введение в сталь Cr, Mo, W, V, Si и Ti сильно тормозит процессы распада мартенсита, образования и роста частиц карбидов. Это имеет большое практическое значение. Если в углеродистой и низколегированной стали состояние отпущенного мартенсита, обладающего высокой твердостью, сохраняется лишь до 250—350 С, то в высоколегированной стали такое состояние сохраняется до 450—500 °С и выше.

В таблице 1 показано распределение легирующих элементов в разных фазах конструкционной стали после закалки.

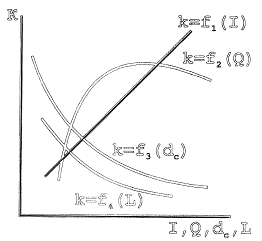

Рис.3 . Влияние легирующих компонентов на мартенситную точку Мн в сталях с 0.76…1.0% С (Зюзин, Садовский и Баранчук).

Таблица 1

| Характер термообработки | Легирующий элемент | |

| В твердом растворе | В карбидной фазе | |

| Отжиг | Si, Al, Ni, Cu, Mn, Cr, Mo, W | Mn, Cr, Mo, W, Nb, V, Zr, Ti |

| Закалка | Si, Ni, Al, Cu, Mn, Cr, V, Mo, W | Nb, V, Zr, Ti, Cr, Mo, W |

| Отпуск при 600°С (Улучшение) | Si, Ni, Al, Cu, Mn, Cr, Mo, W | Zr, Ti, V,Mn |

Примечание: если легирующий элемент может присутствовать в разных фазах, предпочтительная форма его содержания в стали , выделена жирным шрифтом.

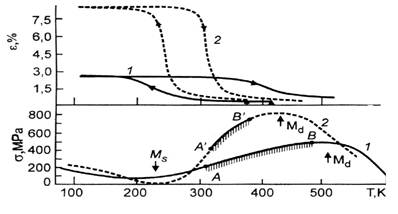

На рис. 3 показано, что легирующие элементы (за исключением А1, Со) снижают температуру мартенситного превращения. Вследствие этого в легированных сталях после закалки часто наблюдается большое количество остаточного аустенита.

4. Микроструктура мартенсита

Как уже нами установлено мартенситом, называется пересыщенный твердый раствор углерода в α-железе.

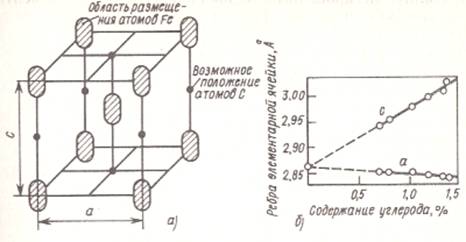

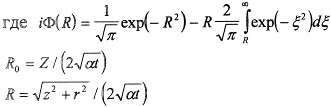

Так как в кристаллической решетки мартенсита имеется избыточное количество атомов углерода по сравнению с тем, которое может раствориться в феррите (~0,01 % С), то это приводит к искажению формы решетки (рис. 4, а, б). Такая решетка, у которой отношение c/а > 1, называется тетрагональной. А отношение c/а – степенью тетрагональности.

Рис. 4 . Кристаллическая решетка мартенсита (а); влияние содержания углерода на параметры с и а решетки мартенсита (Т. В. Курдюмов, Э. З. Каминский)

На рис 4, а приведена схема ячейки кристаллической решетки мартенсита; рис 1, б показывает изменение параметров решетки мартенсита разных по составу сталей, откуда видно, что степень тетрагональности с/а мартенсита прямо пропорциональна содержанию углерода в стали.

Кристаллы мартенсита в пространстве представляют собой пластины, сужающиеся к концу, и поэтому на фотографии, снятой с плоскости шлифа, кажутся игольчатыми. Электронно-микроскопические и рентгеновские исследования позволяют мелкоблочное строение отдельных кристаллов мартенсита. Размер блоков порядка 10-6 см. Относительно друг друга кристаллы мартенсита расположены под утлом 60 и 120°. Это дает основание для заключения, что они возникают по определенным кристаллографическим плоскостям кристаллов исходной аустенитной фазы.

Размер мартенситных кристаллов зависит от величины кристаллов аустенита: из мелкозернистого аустенита образуется мелкоигольчатый мартенсит, и наоборот.

Рентгенографическими исследованиями Г. В. Курдюмова было показано, что плоскость (111) и направление [110] аустенитного кристалла при превращении А>М соответственно параллельны плоскости (110) и направлению [111] мартенситного кристалла. Это открытие позволило объяснить ряд особенностей механизма превращения аустенита в мартенсит.

Отмеченная взаимная ориентировка решеток г.ц.к. и о.ц.к. при образовании кристаллического зародыша мартенсита в максимальной степени соответствует принципу структурного размерного соответствия решеток аустенита и мартенсита.

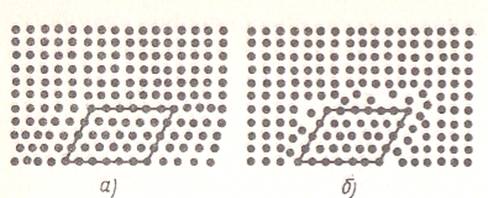

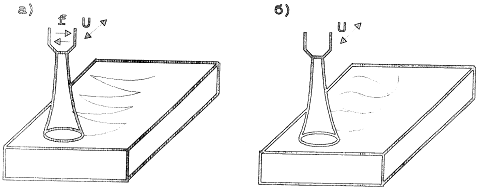

В начале превращения А->М кристаллическая решетка мартенсита когерентно связана с решеткой аустенита (рис. 6, а). Поэтому при превращении решетки г.ц.к. в о.ц.к., атомы железа смещаются на расстояния, меньшие периода решетки, и нет необходимости в самодиффузии атомов железа, что при низких температурах превращения А->М происходить не может.

Характерно, что при превращении решетки А→М смещения атомов железа носят закономерный характер в определенных направлениях по отношению к своим соседям. В результате таких перемещений атомов в одну и ту же сторону получается реальный сдвиг. Такой механизм роста кристаллов получил ; название сдвигового механизма роста.

Рис. 6. Схема соотношения между решеткой старой и новой фазы при мартенситном превращении: а – период роста, сохранение порядка на границе; б – прекращение роста, беспорядок на границе (Г. В. Курдюмов)

Ориентированный когерентный рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию растущих кристаллов мартенсита и обусловливает термодинамическую экономичность процесса.

При когерентном росте кристалла мартенсита ввиду значительного различия в объемах аустенита и мартенсита возникают большие напряжения как в кристаллах аустенита, так и в кристаллах мартенсита. При достижении определенной величины мартенситного кристалла эти напряжения достигают значения предела текучести аустенита. Поэтому в последнем происходит пластическая деформация, приводящая к нарушению когерентной связи решеток и отрыву решетки мартенсита от решетки аустенита (рис. 3, б), вследствие чего дальнейший рост мартенситного кристалла прекращается.

Специфические особенности сдвигового механизма роста мартенситных кристаллов объясняют особенности мартенситного превращения стали при закалке.

Такими особенностями являются: 1) бездиффузионный механизм 2) ориентированность мартенситных кристаллов относительно старой фазы; 3) очень большие скорости роста (порядка 10...1000 м/с) мартенситных кристаллов; 4) необратимость мартенситного превращения; 5) Очень ограниченное протекание процесса в изотермических условиях и необходимость непрерывного охлаждения для развития процесса.

Похожие работы

... Роквеллу НR Число твердости по Бринеллю НВ, кгс/мм2 Лабораторная работа № 3 Методы исследования качества, структуры и свойств металлов и сплавов Цель работы 1. Изучить сущность, возможности и методику выполнения основных видов макроструктурного и микроструктурного ...

... циклов. Полезные космические грузы типа солнечных батарей или антенн спутников сейчас используют в основном пиротехнические способы раскрытия, которые создают множество проблем. Использование материалов с памятью формы позволит устранить все эти проблемы, также предоставит возможность неоднократно проверить работоспособность системы еще на земле. Недавнее исследование относительно Ni-Ti сплавов ...

... из газовой фазы. 2.2. Фазовые и структурные превращения при плазменном нагреве металлов Несмотря на различие физических процессов, лежащих в основе того ими иного способа поверхностного упрочнения металлов (плазменного, лазерного, электронно-лучевого и т.д.), для всех характерна общая особенность - фазовые и структурные превращения протекают в условиях далеких от равновесия. Рассмотрим ...

... факторы, т.е. изменяющаяся температура и давление, для сплавов принята несколько иная форма зависимости с = к -ф + 1 при условии постоянства давления. С учетом правила фаз, как объясняющего процесс кристаллизации, кристаллизацию металлов, которая протекает при постоянной температуре можно объяснить следующим образом: С12 =1-1+1=1С2=1-2+1=0 С2`-3=1-1+1=1 Для двухкомпонентных систем, которые ...

0 комментариев