Навигация

Плазменное поверхностное упрочнение металлов

Глава 2. Физико-химические процессы при воздействии плазменной струи (дуги)

При воздействии плазменной струи (дуги) на поверхности обрабатываемого материала протекают различные физико-химические процессы. Характер их протекания определяется температурой, скоростью и временем нагрева, скоростью охлаждения плазмотрона, свойств обрабатываемого материала и т.д.

В основе плазменного поверхностного упрочнения металлов лежит способность плазменной струи (дуги) создавать на небольшом участке поверхности высокие плотности теплового потока, достаточные для нагрева, плавления или испарения практически любого металла. Основной физической характеристикой плазменного упрочнения является температурное поле, значение которого дает возможность оценить температуру в разных точках зоны термического воздействия (в разные моменты времени), скорость нагрева и охлаждения, а в конечном итоге структурное состояние и фазовый состав поверхностного слоя материала.

2.1. Тепловые процессы и материалы при плазменном нагреве

Процессы поверхностного упрочнения требуют применения концентрированного источника нагрева с плотностью теплового потока на поверхности материала 103- 106 Вт/см2 . Основным фактором, отличающим плазменный нагрев от лазерного нагрева, является механизм взаимодействия источника энергии с материалом. При лазерном нагреве световой поток излучения, направленный на поверхность материала, частично отражается от нее, а частично проходит в глубь материала излучение. Излучение, проникающее в глубь материала, практически полностью поглощается свободными электронами проводимости в приповерхностном слое толщиной 0,1 - 1 мкм [1]. Поглощение приводит к повышению энергии электронов, и вследствие этого, к интенсификации их столкновений между собой и передаче энергии кристаллической решеткой металла. Тепловое состояние металла характеризующееся двумя температурами: электронной Те и решеточной Тi , причем Те»Тi. С течением времени (начиная со времени релаксации tР ~ 10-9с) разность температур Те-Тi становится минимальной и тепловое состояние материала можно охарактеризовать общей температурой Тм. Дальнейшее распределение энергии вглубь материала осуществляется путем теплопроводности.

Нагрев поверхности материала плазменной струей осуществляется за счет вынужденного конвективного и лучистого теплообмена:

(2.1.)

q = qk+qл

Для приближенных расчетов тепловых потоков в поверхности используется модель лучистого и конвективного теплообмена основанная на теории пограничного слоя [2], Плотность конвективного теплового потока определяется из выражения:

(2.2.)

![]()

где λ – коэффициент теплопроводности,

Н - энтальпия единицы массы,

Кт - термодиффузионный коэффициент,

у - координата, нормальная к обрабатываемой поверхности.

В общем виде конвективный нагрев поверхности обусловлен переносом энергии плазменной струи под действием теплопроводности, диффузии. На практике используют более простое выражение:

(2.3.)

![]()

где α–коэффициент теплопроводности

Тплаз - температура плазменной струи на внешней границе

пограничного слоя,

Тпов - температура поверхности.

Связь между α и параметрами плазменной струи выражается через критериальные зависимости (число Нуссельта, Прандля, Рейнольдса и т.д.) выбор для различных случаев взаимодействия плазмы с поверхностью приведен в работах. [2].

Согласно данных работ [3] доля лучистого переноса энергии от плазменной струи к поверхности металла составляет 2-8% от общего баланса энергии. В случае использования импульсной плазменной струи доля лучистого теплообмена возрастает до 20-30%. Лучистый поток к единице площади поверхности в нормальном направлении определяется следующим образом [4]

(2.4.)

![]()

где ξ1- интегральная поглощательная способность поверхности,

ξ2 -степень черноты плазмы

σс- постоянная Стефана-Больцмана

Т -температура плазмы

Учитывая, что теплообмен между струей и поверхностью в основном определяется конвективной составляющей теплового потока, то пренебрегая лучистым теплообменом (за исключением импульсной плазменной струи)

можно рассчитать тепловой поток по выражению Фея-Риддела [5]

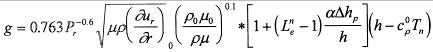

(2.5.)

или

(2.6)

![]()

где Рг - усредненное число Прандля,

(ρµ)ω, (ρµ)s - плотность и коэффициент динамической вязкости плазмы при

температурах, соответственно, поверхности тела и внешней границы

пограничного слоя,

Lе - число Льгоса - Семенова,

Ld- энергия диссоциации, умноженная на весовую долю атомов,

соответствующую температуре струи,

![]() - градиент скорости в критической точке, равный ~ U плазм / d сопла

- градиент скорости в критической точке, равный ~ U плазм / d сопла

hs- полная энтальпия плазменной струи.

При нагреве поверхности металла плазменной дугой (плазмотрон прямого действия), эффективность нагрева возрастает за счет электронного тока q е

(2.7.)

q = qk+qл + qе

Дополнительная тепловая мощность за счет электронного тока рассчитывается из выражения:

(2.8.)

![]()

Эффективный КПД плазменно-дугового нагрева на 10-30 % выше, чем при использовании плазменной струи и может достигать 70=85 % [3,6]. Энергетический баланс плазменного нагрева при атмосферном давлении выглядит следующим образом: 70 % - конвективный теплообмен;

20 % - электронный ток;

10 % - лучистый теплообмен.

При использовании плазменной струи (дуги), как источника тепловой энергии, наибольший интерес представляет распределение теплового потока по пятну нагрева. Распределение удельного теплового потока q2в пятне нагрева приближен-но описывается законом нормального распределения Гаусса [7]

qz = q2mexp (-Kr2)(2.9.)

где К - коэффициент сосредоточенности, характеризующий форму кривой нормального распределения, а следовательно концентрацию энергии в пятне нагрева,

q2m- максимальный тепловой поток.

Коэффициент сосредоточенности играет большое значениев процессах плазменного упрочнения, т.к. - регулирует скорость нагрева поверхностного слоя металла. Максимальная плотность теплового потока в центре пятна нагрева связана коэффициентом сосредоточенности выражением [7]

(2.10.)

![]()

Теплообмен между плазменной струей и упрочняемой поверхностью происходит в области пятна нагрева, условный диаметр которого равен:

![]()

На границе этого пятна нагрева удельный тепловой поток составляет 0.05 % от максимального g2т [7].

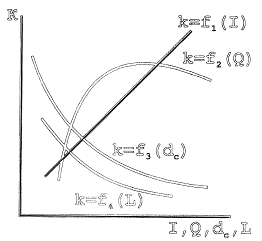

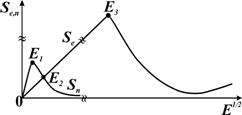

Параметры режима работы плазмотрона оказывают сильное влияние на коэффициент сосредоточенности. С увеличением силы тока К возрастает. Уменьшение диаметра сопла (d!с≤5) увеличивает К. С увеличением расхода плазмообразующего газа коэффициент сосредоточенности имеет максимум, рис.2.

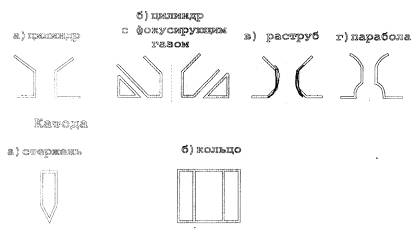

На коэффициент сосредоточенности оказывает большое влияние способ подачи газа, геометрия сопла и электрода. В таблице 2.1. приведены экспериментальные и расчетные величины эффективного КПД нагрева, коэффициента сосредоточенности, тепловой плазменной дуги в зависимости от способа подачи плазмообразующего газа, геометрии сопла и катода. Видно, что переход от максиальной к тангенциальной подаче газа в сопло (при постоянном расходе) увеличивает коэффициент сосредоточенности на 15-40 % при одновременном увеличении эффективного КПД нагрева. Параболическая форма сопла формирует хорошо направленный плазменный поток, по сравнению с другими формами, однако степень сжатия дуги при этом снижается.

Использование кольцевого катода предпочтительнее при тангенциальной подаче газа, т.к. в случае аксиальной подачи нарушается однородность столба дуги

| Диаметр сопла, мм | Длина канала сопла(мм) | U,B | I,A | Способ подачи газа в сопло | Геометрия | Эффективный КПД нагрева, % | Коэффициент сосредоточенности дуги, см. | |

| сопла | катода | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 2 | 4,4 | 35 | 100 | тангенциальный | цилиндр | стержень | 68 | 13,2 |

| 2 | 4,4 | 35 | 100 | ------/------ | парабола | ------/------ | 60 | 10,1 |

| 2 | 4,4 | 35 | 100 | ------/------ | раструб | ------/------ | 49 | 6,5 |

| 2 | 4,4 | 35 | 200 | ------/------ | цилиндр | ------/------ | 70 | 15,1 |

| 2 | 4,4 | 25 | 200 | ------/------ | парабола | ------/------ | 63 | 11,8 |

| 2 | 4,4 | 25 | 200 | ------/------ | раструб | ------/------ | 51 | 6,9 |

| 3 3 3 3 | 4,4 3,0 3,0 3,0 | 25 | 200 | аксиальный | цилиндр | стержень | 58 | 10,8 |

| 25 | 200 | ------/------ | цилиндр | ------/------ | 50 | 7,2 | ||

| 25 | 200 | ------/------ | цилиндр | ------/------ | 39 | 4,8 | ||

| 25 | 200 | Аксиально-тангенциальный | цилиндр | ------/------ | 61 | 11,2 | ||

| 4 | 5,0 | 23,5 | 300 | аксиальный | цилиндр | стержень | 63 | 11,5 |

| 4 | 5,0 | 23,5 | 300 | аксиальный | парабола | ------/------ | 54 | 8,1 |

| 4 | 5,0 | 23,5 | 300 | аксиальный | раструб | ------/------ | 50 | 5,1 |

| 4 | 5,0 | 23,5 | 300 | Аксиально-тангенциальный | цилиндр | ------/------ | 70 | 15,2 |

| 5 | 6,2 | 23 | 150 | тангенциальный | цилиндр | кольцо | 50 | 5,9 |

| 56,8 | 24 | 200 | ------/------ | ------/------ | ------/------ | 55 | 6,2 | |

| 5 6,9 | 26 | 300 | ------/------ | ------/------ | ------/------ | 60 | 6,8 | |

| 2 4 | 35 | 150 | тангенциальный | цилиндр | стержень | 65 | 17,8 | |

| 33,5 | 24 | 300 | ------/------ | ------/------ | ------/------ | 60 | 16,8 | |

| 4 6,2 | 28 | 300 | ------/------ | ------/------ | ------/------ | 64 | 17,1 | |

Табл. 2.1.

Влияние способа подачи газа (аргона) в сопло, геометрия сопла и катода на эффективный КПД нагрева и коэффициент сосредоточенности плазменной дуги

Геометрия сопла

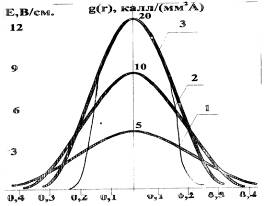

по сечению сопла. При использовании сопла с фокусирующим газом коэффициент сосредоточенности увеличивается. От степени обжатия столба дуги зависят энергетические характеристики плазмотронов (напряжение дуги, эффективная тепловая мощность, концентрации теплового потока и др.), [26,27]Так сжатие дуги, горящей в аргоне при силе тока 150-200Д-А (за счет изменения диаметра сопла и его положения по длине вольфрамового катод а), привело к увеличению напряжения дуги и напряженности электрического поля в столбе дуги, рис,2.2.

Рис.2.2. Распределение теплового потока дуги g( r) по радиусу пятна нагрева малоамперной дуги в зависимости от степени сжатия [ 26]. 1-свободно горящая электрическая дуга;

2- незначительно сжатая электрическая дуга; 3- сжатая электрическая дуга

Исследования, проведенные Новокрещеновым М.М., Рыбаковым Ю.В., Бадьяновым Б.Н., Давыдовым В.А. показали, что на коэффициент сосредоточенности аргоновой плазменной дуги оказывают влияние добавки WF6, SF6, SiCl4, CCl4 и других газов. Так небольшая добавка (0,02-0,5 %) ВР3 к аргону при одинаковых начальных условиях увеличивает эффективный КПД нагрева в среднем на 10-15 %, табл.2.2.

Влияние добавок галогенидов к плазмообразующеьу газу на коэффициент сосредоточенности и эффективный КПД нагрева.

Табл.2.2.

| Плазмообразующий газ | Эффективный КПД нагрева, % | Коэффициент сосредоточенности, см2 |

| Ar Ar + BF3 Ar + CCl4 Ar + WF6 | 60 68 66 70 | 11,6 14,5 13,8 15,2 |

Увеличение коэффициента сосредоточенности объясняется деионизирующим воздействием галогенов в периферийной области столба дуги, что приводит к уменьшению сечения области проводимости и к повышению температуры.

Известно положительное влияние галогенов на увеличение глубины проплавления при аргоно-дуговой сварке, что также связывается с эффектом контрагирования столба сварочной дуги. Проведенные автором эксперименты показали, что при плазменном поверхностном упрочнении в режиме дуги через слой галогенида,глубина уточненного слоя стали 45 увеличивается в 1,2-2,5 раза. Эффект увеличения глубины упрочнения тем выше, чем больше атомов галогена содержит флюсэ а также выше потенциал ионизации металла, входящего в соединение с галогеном, Галогены, увеличивающие глубину упрочненного слоя можно расположить в следующем порядке: фтор,->бром,->хлорэ->йод. Нанесение галогенов на поверхность металла связано с определенными трудностями, что ограничивает применение этого эффекта на практике.

При использовании импульсной плазменной струи старость нагрева поверхности металла при длительности теплового импульса в пределах 100 мкс, достигает 10

Похожие работы

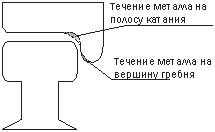

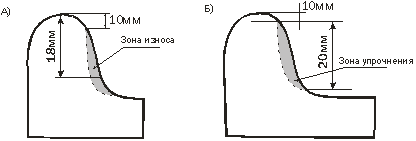

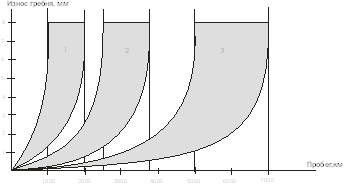

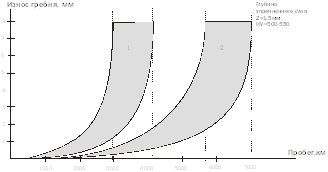

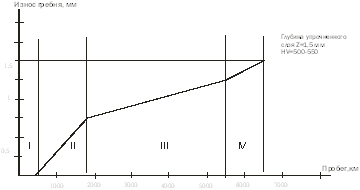

... закалку непосредственно под электровозом или вагоном (без выкатки колесных пар) [1-3]. За восемь лет работы на ВСЖД открыты 12 участков плазменного упрочнения гребней колесных пар и обработано более 35 500 колесных пар. В течение этих лет проводились исследования триботехнических свойств упрочненных колесных пар на фиксированном участке ВСЖД, а именно на горном участке Иркутск-Слюдянка. Выбор ...

... Триботехника,-М.: Машиностроение, 1985. Лахтин Ю.М. и др. Материаловедение: Учебник для ВУЗов, 3е издание. М.: машиностроение 1990. Плазменное поверхностное упрочнение / Лещинский Л.К. и др.- К.: Техника, 1990. Повышение несущей способности деталей машин алмазным выглаживанием / Яценко В.К. и др.- М.: Машиностроение,1985. Упрочнение поверхностей деталей комбинированными способами / А.Г. Бойцов и ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

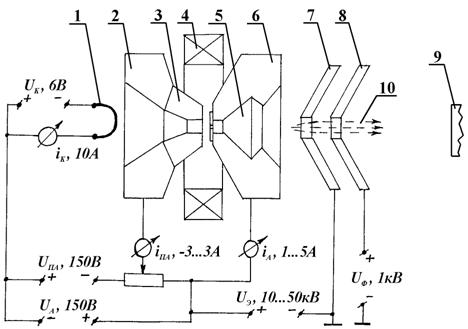

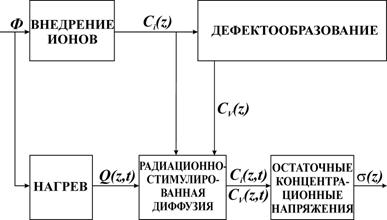

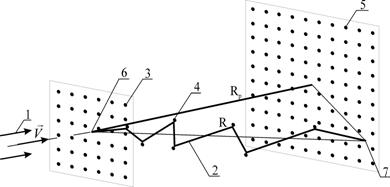

... является то, что рабочий стол 6 с обрабатываемыми образцами 5 размещается внутри данного устройства. Разрабатываемое оборудование позволит осуществлять имплантацию ионов азота с энергией 1 – 10 кэВ ( Дж) в металлы и сплавы, модифицируя их свойства в нужном направлении. Заключение Несмотря на большое количество исследований в области ионной имплантации, остаётся ещё множество вопросов, ...

0 комментариев