Навигация

Определение количества оборудования для отделений 2-го класса

6.2 Определение количества оборудования для отделений 2-го класса

Основные работы в отделениях второго класса выполняются с применением нагревательных печей, горнов, кузнечных молотов, выворочно-моечных машин и др.

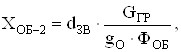

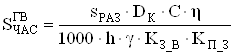

Необходимое количество оборудования для этих отделений по каждому виду работ рассчитывается по формуле:

(6.4)

(6.4)

где ![]() - часовая производительность единицы оборудования, кг/ч [2];

- часовая производительность единицы оборудования, кг/ч [2];

![]() - коэффициент, учитывающий время на загрузку и выгрузку изделий,

- коэффициент, учитывающий время на загрузку и выгрузку изделий, ![]() =1,1 [2].

=1,1 [2].

Для термических работ выбираем электрическую печь Н-30. Часовая

производительность (кг/ч) при: отжиге - 30, нормализации - 43, цементации - 4,5, закалке – 43, отпуске – 34 [2].

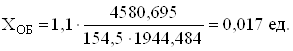

Произведём расчет количества электрических печей:

Принимаем количество электрических печей равное 1.

По остальным работам второго класса количество оборудования рассчитывается аналогично. Результаты вычислений представим в таблице В.3.

6.3 Определение количества оборудования для отделений 3-го класса

Для выполнения основных ремонтных операций в отделениях третьего класса применяются: гальванические ванны, установки для электроплавки, оборудование для металлизации, окрасочные и сушильные камеры, краско-распылительная аппаратура и др.

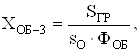

Необходимое количество оборудования для этих отделений:

ед., (6.5)

ед., (6.5)

где ![]() - часовая производительность единицы оборудования, м2/ч, [2].

- часовая производительность единицы оборудования, м2/ч, [2].

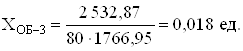

Для окрасочных работ выбираем краскораспылитель марки О-31 с производительностью 80 м2/ч.

Принимаем количество краскораспылителей равное 1.

По сварочным и наплавочным работам количество оборудования рассчитывается аналогично. Результаты вычислений представим в таблице В.4.

Часовая производительность гальванических ванн определяется по формуле:

, м²/ч (6.6)

, м²/ч (6.6)

где ![]() – разовая загрузка ванны, м² [2];

– разовая загрузка ванны, м² [2];

![]() – плотность тока, А/ м² [2];

– плотность тока, А/ м² [2];

С – электрохимический эквивалент, г/А-ч. [2];

η – выход по току, % [2];

h – толщина наносимого слоя, мкм [2];

γ – удельный вес наносимого металла, г/см³ [2];

![]() – коэффициент, учитывающий потери времени на загрузку-выгрузку ванн [2];

– коэффициент, учитывающий потери времени на загрузку-выгрузку ванн [2];

![]() – коэффициент, учитывающий потери времени на подготовительно-заключительные операции в начале и в конце рабочего дня [2].

– коэффициент, учитывающий потери времени на подготовительно-заключительные операции в начале и в конце рабочего дня [2].

Размеры ванн выбираются в зависимости от размеров деталей или подвесных приспособлений [2]. Разовая загрузка ванн для нанесения покрытий:

![]() , (6.7)

, (6.7)

где ![]() – удельная загрузка катодных штанг, м²/ пог.м. [2];

– удельная загрузка катодных штанг, м²/ пог.м. [2];

![]() – длина рабочего пространства ванны, м [2].

– длина рабочего пространства ванны, м [2].

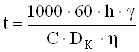

При необходимости, в соответствии с технологическим процессом определяется продолжительность гальванической операции:

, ч. (6.8)

, ч. (6.8)

Сводная ведомость оборудования по отделениям авторемонтного предприятия представлена в таблице В.5.

6.4 Определение количества подъёмно-транспортного оборудования

Основными факторами при выборе вида подъёмно-транспортного оборудования служат:

- годовой объём перерабатываемых грузов по каждому грузопотоку, частота и ритмичность подачи грузов;

- характеристика и свойства перемещаемых грузов: штучный, насыпной, жидкий; масса, объём, габариты грузовой единицы (в частности, количество восстанавливаемых в партии деталей);

- расстояние и условия перемещения: состояние путей, дорог и покрытий, величина транспортной партии, высота производственных и складских помещений;

- характеристика транспортных средств, их производительность, условия погрузки-разгрузки, возможность маневрировать;

- сохранность грузов, санитарно-гигиенические условия, безопасность выполнения работ.

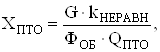

Количество того или иного вида подъёмно-транспортного оборудования, необходимое для выполнения подъёмно-транспортных работ:

ед., (6.9)

ед., (6.9)

где G – масса перерабатываемых в течение года грузов данным видом оборудования, т;

![]() – коэффициент неравномерности грузопотока, (

– коэффициент неравномерности грузопотока, (![]() [2])

[2])

![]() - годовой фонд времени оборудования, ч.;

- годовой фонд времени оборудования, ч.;

![]() – производительность оборудования, т/ч.

– производительность оборудования, т/ч.

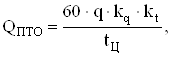

Производительность оборудования циклического действия (краны, тали, погрузчики, тележки) рассчитываются по формуле:

т/мин., (6.10)

т/мин., (6.10)

где q – грузоподъёмность оборудования, т;

![]() - коэффициент использования грузоподъёмности,

- коэффициент использования грузоподъёмности, ![]() [2];

[2];

![]() - коэффициент использования оборудования по времени,

- коэффициент использования оборудования по времени, ![]() [2];

[2];

![]() - время рабочего цикла, т.е время, затрачиваемое на выполнение всего комплекса подъёмно-транспортных операций с учётом их совмещения, мин.

- время рабочего цикла, т.е время, затрачиваемое на выполнение всего комплекса подъёмно-транспортных операций с учётом их совмещения, мин.

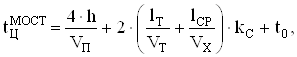

Время рабочего цикла для мостовых и однобалочных кранов определяется по следующей формуле:

мин., (6.11)

мин., (6.11)

где h – средняя высота подъёма груза, м;

![]() - скорость подъёма груза, м/мин;

- скорость подъёма груза, м/мин;

![]() - средняя длина пути перемещения тележки мостового и однобалочного кранов, равная половине длины крана, м;

- средняя длина пути перемещения тележки мостового и однобалочного кранов, равная половине длины крана, м;

![]() - скорость передвижения тележки крана, м/мин;

- скорость передвижения тележки крана, м/мин;

![]() - средняя скорость передвижения оборудования, м/мин;

- средняя скорость передвижения оборудования, м/мин;

![]() - коэффициент совмещения операций цикла,

- коэффициент совмещения операций цикла, ![]() [2];

[2];

![]() - суммарные затраты времени на захват, освобождение и ориентировку груза при установки на место, мин.

- суммарные затраты времени на захват, освобождение и ориентировку груза при установки на место, мин.

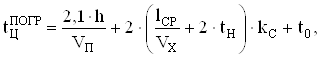

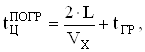

Для погрузчиков, тягачей, электрокар и самоходных тележек время рабочего цикла рассчитывается по формуле:

мин., (6.12)

мин., (6.12)

где ![]() - время наклона и установки рамы (вилок) в транспортное, загрузочное или разгрузочное положение,

- время наклона и установки рамы (вилок) в транспортное, загрузочное или разгрузочное положение, ![]()

При ориентировочных расчётах производительности погрузчиков, тягачей, электрокар и самоходных тележек:

мин., (6.13)

мин., (6.13)

где ![]() - средняя скорость передвижения оборудования, м/мин (скорость погрузчиков при их работе в цехах и складах равна 100м/мин; скорость погрузчиков при их работе на открытых площадках с твёрдым покрытием равна 180м/мин);

- средняя скорость передвижения оборудования, м/мин (скорость погрузчиков при их работе в цехах и складах равна 100м/мин; скорость погрузчиков при их работе на открытых площадках с твёрдым покрытием равна 180м/мин);

L – длина ездки, м;

![]() – время погрузки и разгрузки.

– время погрузки и разгрузки.

При укрупнённых расчётах ![]()

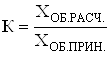

Полученное расчётное количество подъёмно-транспортного оборудования ![]() округляется до целого числа

округляется до целого числа ![]() и определяется коэффициент загрузки оборудования:

и определяется коэффициент загрузки оборудования:

. (6.14)

. (6.14)

Определим производительность электрокара по формуле (6.11):

![]() .

.

По формуле (6.10) определим количество единиц электрокаров:

Принимаем 1 электрокар.

Коэффициент загрузки :

![]()

Аналогично производим расчёт для остальных видов подъёмно-транспортного оборудования. Результаты расчётов сведём в таблицу 6.1.

Таблица 6.1 – Данные для расчёта и результаты расчёта количества подъёмно-транспортного оборудования

| Вид подъёмно-транспортного оборудования | G, т | Фоб, ч. | Q, т | tц мост, мин. | kq | kt | k | Э, кВт | Xоб. рас-чёт-ное | Xоб. при-нятое |

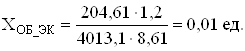

| однобалочный мостовой подвесной двухпролётный кран | 204,61 | 4013,1 | 1 | 4 | 1 | 0,85 | 1,2 | 0,36 | 0,01 | 1 |

| поворотный консольный кран | 20,46 | 4013,1 | 0,5 | 4 | 1 | 0,85 | 1,2 | – | 0,001 | 1 |

| Электрокар ЭКБ-П-750 (имеет подъёмник) | 204,61 | 4013,1 | 0,75 | 4 | 1 | 0,85 | 1,2 | – | 0,01 | 1 |

0 комментариев