Навигация

Таким образом этого ресурса вполне хватит для обеспечения ресурса работы редуктора (Т=6400 час).

Передней опорой основного вала служит роликовый подшипник (радиальный) типа 32124 по ГОСТ 8328-75, подшипник с особо легкой серии.

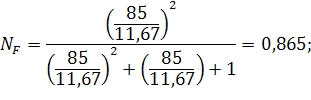

Проверка на долговечность:

L=![]() , С = 103000, Р=(X*Fr+Y*Fa)*Кб*Кт;

, С = 103000, Р=(X*Fr+Y*Fa)*Кб*Кт;

Коэффициенты: Х=1; Fa=0 (осевая реакция отсутствует);

Кб=1,2; Кт=1; Fr =16516.9 Н;

Р=1*16516,9*1,2*1=19820,28 Н;

L=![]() =(7.795)

=(7.795)![]() =939.124

=939.124

В часах работы:

L=![]() =13730 час.

=13730 час.

Таким образом, этого ресурса вполне хватает для обеспечения ресурса работы редуктора (Т=6400 час).

Расчет шлицевых соединений

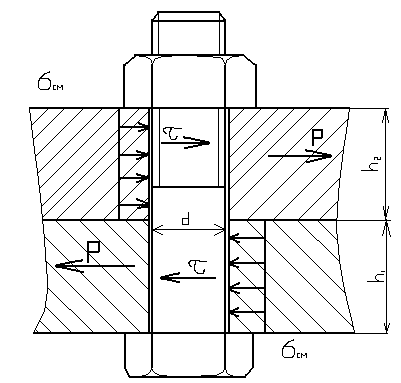

Расчет шлицевого соединения расмотрим на примере колеса. Размеры шлицев выбираются по таблицам стандартов в зависимости от диаметра вала. Боковые поверхности шлицев испытывают напряжение смятия, а в сечениях у их оснований возникают напряжения среза и изгиба.

Схема для расчета шлицевых соединений.

Для шлицев стандартного профиля значение имеют напряжения смятия, которые определяются по формуле:

![]()

![]() , где

, где

Мкр – наибольший допустимый крутящий момент, передаваемый соединением;

![]() = (0,7

= (0,7![]() 0,8) – коэффициент, учитывающий неравномерность усилия по рабочим поверхностям зубьев, обычно принимают

0,8) – коэффициент, учитывающий неравномерность усилия по рабочим поверхностям зубьев, обычно принимают ![]() = 0,75;

= 0,75;

F – площадь всех боковых поверхностей зубьев с одной стороны на 1 мм длины, в мм2.

F=z*[![]() ] – для прямобочных (прямоугольных) зубьев;

] – для прямобочных (прямоугольных) зубьев;

F=0.8*m*z – для эвольвентных зубьев, где m – модуль , z – количество зубьев;

F=![]() - для треугольных зубьев;

- для треугольных зубьев;

r – радиус закругления, мм; f – радиус фаски, мм; Dв – наружный диаметр зубьев вала, мм; dа – диаметр отверстия шлицевой втулки;

rср =![]() - для прямобочных (прямоугольных) зубьев;

- для прямобочных (прямоугольных) зубьев;

rср =0,5*d – для эвольвентных и треугольных зубьев;

[![]() ] – допускаемое напряжение на смятие.

] – допускаемое напряжение на смятие.

1)Шлицы на валу-рессоре, идущему от двигателя возьмем эвольвентными:

эв.60×2×28.

Посчитаем эти шлицы на смятие:

Мкр=269,556 Нм = 269,556*103 Нмм;

[![]() ] =220

] =220 ![]() (для стали 30ХГСА);

(для стали 30ХГСА); ![]() = 80о;

= 80о;

F= 0,8*2*28=44,8 мм; l=34 мм;

rср = ![]() мм;

мм;

da = do- x = m*z*cos![]() - х = 2*28*cos30o -1 = 47.5 мм;

- х = 2*28*cos30o -1 = 47.5 мм;

![]() =

= ![]() = 75.5

= 75.5 ![]() < [

< [![]() ] = 220

] = 220 ![]() ;

;

Напряжение смятия меньше предельно допустимого почти в 3 раза, следовательно, выбранные шлицы эвольвентного профиля будут нормально работать при таких нагрузках.

2)Шлицы от колеса z3, которые передают крутящий момент на ступень перебора (z4): эв. 85×2,5×32.

Мкр = Ft*r3=5990*0.126 = 754.74 Нм, l = 22 мм (берем из чертежа);

[![]() ] = 300

] = 300 ![]() (для стали 12×2НЧА),

(для стали 12×2НЧА), ![]() = 30о;

= 30о;

da = do-X = m*z*cos![]() -X = 2*32*cos30o– 1.25 = 54.18 мм;

-X = 2*32*cos30o– 1.25 = 54.18 мм;

rср = ![]() мм;

мм;

F = 0.8*m*z = 0.8*2*32 = 51.2 мм;

![]() =

= ![]() < [

< [![]() ] = 300

] = 300 ![]() .

.

Следовательно, ![]() не превышает допустимого значения.

не превышает допустимого значения.

3)Шлицы, передающие крутящий момент от колеса z6 на главный вал, берем эвольвентные: эв. 95×2,5×36.

Мкр = Ft*r6 = 9875*0.126 = 1244,25 Нм;

l = 22 мм; m = 2.5; z = 36; Dc = 95 мм; X = 1.25 мм.

da = dc – X = m*z*cos30o – 1.25 = 2.5*36*cos30o – 1.25 = 76.7 мм;

rср = ![]() мм;

мм;

F = 0.8*m*z = 0.8*2.5*36 = 72 мм;

![]() =

= ![]()

![]() < [

< [![]() ] = 380

] = 380 ![]() (сталь 38ХМЮА).

(сталь 38ХМЮА).

То есть шлицы выдерживают данный режим работы.

4)Шлицы, передающие крутящий момент от водила к основному валу –

эвольвентные: эв. 45×2,5×18.

Мкр = 1078,2 Нм, l = 35 мм; m = 2.5; z = 18; X = 1.25 мм;

da = do – X = m*z*cos30o– X = 2.5*18*cos30o – 1.25 = 37,72 мм;

rср = ![]() мм;

мм;

F = 0.8*m*z = 0.8*2.5*18 = 36 мм2; ![]() ;

;

![]() =

=  =

= ![]() = 371,65

= 371,65 ![]() < [

< [![]() ] =410

] =410 ![]() -

-

(применяем сталь 30ХГСАУ).

С расчета следует, что выбранные шлицы вполне выдерживают данные напряжения смятия, возникающие при работе редуктора.

Расчет болтового соединения

Расчет болтового соединения проводим для фланца (на конце основного вала), предназначенного для передачи крутящего момента от вала редуктора к тяговому винту.

Предположим, что болтовое соединение выполнено без зазора группой болтов.

При расчете прочности соединения не учитываются силы трения в стыке, так как затяжка в данном болтовом соединении не обязательна. Стержень болта рассчитывают на напряжения среза и смятия.

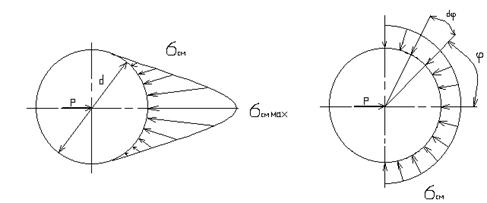

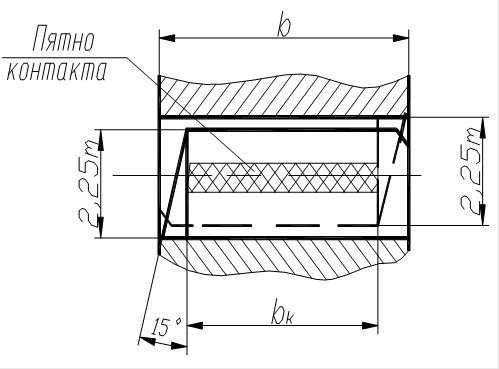

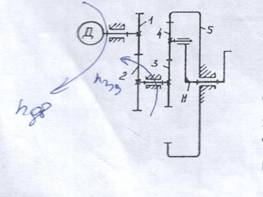

Схема для расчета болта, поставленого без зазора при поперечной нагрузке.

Рис.4.Эпюры напряжений сжатия стержня болта

а) действительное Рис. 4-5 б) расчетное

Условия прочности по напряжениям среза: ![]() .

.

Где i – число плоскостей среза (i=1);

![]() - диаметр болта (do=16);

- диаметр болта (do=16);

![]() ,

,

где z – количество болтов;

![]() ;

; ![]() ;

; ![]() м (по чертежу)

м (по чертежу)

N- мощность двигателя, кВт;

n- частота вращения винта, об/мин.

![]() Н.

Н.

Подставим в формулу для ![]() .

.

![]() МПа,

МПа, ![]() МПа ( для стали 40ХН).

МПа ( для стали 40ХН).

Рассчитаем ![]() ,

,

где l=20 мм толщина фланца, соприкасающаяся с болтом (по чертежу), а ![]() МПа (для стали 40ХН).

МПа (для стали 40ХН).

![]() МПа;

МПа;

так как ![]() МПа

МПа

![]() МПа.

МПа.

То есть, из расчета болтов видно, что они “с запасом” выдерживают нагрузки на смятие и срез, возникающие при работе редуктора.

Смазка механизмаСмазочные материалы в машинах применяются с целью уменьшения интенсивности изнашивания, снижения силы трения, отвода от крутящихся (трущихся) поверхностей теплоты и продуктов изнашивания, и также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины (редуктора). Кроме того, большая стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствует снижению динамических нагрузок, увеличению плавности и точности работы машины (редуктора).

В зависимости от условия работы- применяют жидкие, пластичные и твердые смазочные материалы. Наиболее распространенные жидкие масла. К ним относятся индустриальные масла общего назначения и специальные масла, первоначальное назначение которых отражено в их названии:

1. Турбинные (для смазывания подшипников и других агрегатов турбин);

2. Авиационные;

3. Трансмиссионные;

4. Автомобильные и др..

В данном редукторе используется смесь масел по объему:

75% - трансформаторного масла по ГОСТ 982-56;

25% - МС-20 по ГОСТ 1013-49.

В редукторе используется один из способов подвода и нанесения смазочного материала поверхность трения, а точнее, циркуляционный способ (жидкий смазочный материал подается принудительно, например поливом или подачей под давлением, к трущимся поверхностям, стекает с них в маслосборник и через нагнетательную систему вновь подается к поверхностям трения ).

редуктор вал подшипник

Вывод

Таким образом, был произведен расчет авиационного редуктора, двигателя АИ- 20. Его геометрические параметры, по возможности, согласованны с выданным прототипом.

Для расчета были использованы такие исходные данные:

N=1380 кВт;

nt=12400 об/мин;

nв=1000 об/мин;

Т=7000 часов.

В процессе работы над курсовым проектом были рассчитаны и подобранны, по возможности, близкие к стандартным различные виды соединений (болтовое, шлицевое), зубчатых зацеплений. Был произведен расчет и подбор подшипников, проверка на долговечность которых позволила утверждать то, что конструкция может успешно работать на протяжении всего ресурса.

Итогом курсового проекта стали сборочный чертеж редуктора и рабочий чертеж детали.

Список использованной литературы

1. Расчет и проектирование зубчатых передач. Учебное пособие к курсовому проектированию по деталям машин, Харьков, ХАИ – 1980, 113с.

2. Детали машин, М.М.Иванов, М. – Высшая школа, 1964г., 448с.

3. Я.Я.Перель, Подшипники качения. Справочник, М. – Машиностроение, 1983, 543с.

4. Справочник материалов, Киев – Высшая школа, 1986, 638с.

5. В.И.Анурьев, Справочник конструктора – машиностроения, в 3-х томах, Т.1,2,3 ; М. – Машиностроение,1979.

6. В.И. Назин “Проектирование подшипников и валов”.

Похожие работы

... в предпочтительном ряду модулей конических зубчатых колес по табл. 4 Предпочтительный ряд модулей для конических зубчатых колес Таблица 4 1 ряд 2 2,5 3,0 4,0 5,0 6,0 8,0 10 12 16 20 25 2 ряд 2,25 2,75 3,5 4,5 5,5 7,0 9,0 11 14 18 22 3. ПРОВЕРОЧНЫЙ РАСЧЕТ ПЕРЕДАЧ НА ПЭВМ 3.1 Подготовка исходных данных Программа позволяет выполнять одновременно расчет от одной до пяти ...

... стороны с частотой, меньшей в 6,667 раза частоты вращения ротора турбины винтовентилятора. На передний винтовентилятор передается 57,86% мощности турбины, на задний 42,14% при равных частотах вращения винтовентиляторов. Редуктор однорядный планетарный дифференциального типа, расположен в передней части двигателя. Редуктор состоит из корпуса 25 сателлитов, пяти сателлитов 12, венца (колеса ...

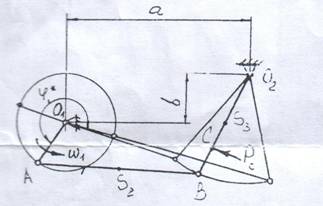

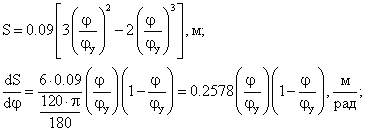

... φу=100 град; φдс=40 град; φв=70 град; Ход толкателя кулачкового механизма h=74мм; Эксцентриситет e =28 мм; Тип диаграммы 2 1 СИНТЕЗ ЗУБЧАСТОГО РЕДУКТОРА 1.1 Расчет геометрических параметров зубчатой передачи 1-2 Проектируем зацепление со смещением 1 – 2. Основними исходными данными ...

... е. число неизвестных параметров реакций должно быть равно количеству уравнений статики, которые можно составить для их определения. Начинать силовой анализ необходимо с наиболее удаленной от ведущего звена структурной группы. 3.1 Определение реакций в кинематических парах структурных групп Чтобы определить величины и направления сил инерции, надо знать ускорения и массы звеньев. Ускорения ...

0 комментариев