Навигация

Стислі теоретичні відомості

2. Стислі теоретичні відомості

Сутність безперервної розливки полягає в тому, що метал зі сталерозливного ковша надходить у проміжний ківш і потім у кристалізатор (він виготовлений з таких матеріалів, які забезпечують інтенсивне відведення тепла, наприклад, мідь), що охолоджується водою. Після утворення на поверхні кірочки металу злиток з рідкою серцевиною безперервно витягається з кристалізатору в зону вторинного охолодження, де відбувається остаточне затвердіння його, а потім поріз на мірні заготівки.

Основними вимогами, необхідними для безперервної розливки, є відповідність швидкостей надходження рідкої сталі к кристалізатор, кристалізації металу й витягування злитка.

Безперервна розливка має ряд особливостей при затвердінні злитка та формуванні його структури в порівнянні з розливкою у виливниці. При розливці у виливниці розрізняють два періоди в затвердінні злитка. У першому періоді зовнішня кірка утворюється в умовах інтенсивного тепловідведення та збільшення феростатичного тиску при наповненні виливниці. У другому періоді кристалізація злитка відбувається при постійному феростатичному тиску та зниженій швидкості тепловідведення, внаслідок відходу кірочки злитка від стінок виливниці та утворення повітряного зазору між ними.

При безперервній розливці розрізняють чотири періоди у формуванні злитка:

· У першому періоді утворення кірки відбувається в умовах інтенсивного тепловідведення та збільшення феростатичного тиску при наповненні кристалізатору.

· У другому періоді у верхній частині кристалізатору, що охолоджується водою, зовнішня кірочка формується при інтенсивному охолодженні, а в нижній частині інтенсивність тепловідведення різко знижується внаслідок відходу кірочки від стінок кристалізатору та утворення повітряного зазору. Тому що, в цей період злиток безупинно затягується з кристалізатору, кристалізація внутрішнього обсягу злитка відбувається в умовах безупинно зростаючого феростатичного тиску при незмінному рівні металу в кристалізаторі.

· Третій період є основним технологічним періодом, тому що він протікає у відносно постійних умовах і визначає загальну тривалість розливки. У цей період метал у рідкій лунці кристалізується в умовах інтенсивного тепловідведення у вторинній зоні охолодження (за рахунок розпилення води) і процес протікає при постійному феростатичному тиску, що зумовлений глибиною рідкої лунки.

· У четвертому періоді кристалізація центральних обсягів злитку протікає при поступовому зниженні феростатичного тиску внаслідок припинення надходження рідкого металу в кристалізатор.

У всіх випадках кристалічна структура безперервного злитка по зв'язана зі швидкістю розливки, інтенсивністю охолодження й хімічною властивістю металу. Як правило, у безперервному злитку розрізняються три основні зони кристалізації: поверхнева із дрібними різне орієнтованими кристалами, стовпчаста та осьова.

· Перша зона утворюється у верхній частині кристалізатору в умовах інтенсивного тепловідведення. Товщина цієї зони коливається у межах 4-6 мм, залежить від інтенсивності охолодження, хімічного складу, температури металу, швидкості витягування.

· Друга зона – зона стовпчастих кристалів починає формуватися в умовах уповільненого тепловідведення при утворенні повітряного зазору. Розміри цієї зони визначаються, у першу чергу, хімічним складом металу і його вихідною температурою.

· Третя зона виникає в умовах інтенсивного тепловідведення, що має місце в області вторинного охолодження.

Під впливом різноманітних технологічних факторів при кристалізації злитка можливе утворення структурних зон зі змішаною будовою або, навіть, відсутністю однієї із зазначених кристалічних структур. Як правило, заготівки з безперервних злитків мають більш однорідну структуру металу, чим звичайні злитки. Вони також однорідні за хімічним складом, тому що лікваційні процеси в умовах високих швидкостей кристалізації не одержують такого розвитку, як у звичайних злитках.

Продуктивність машин безперервної розливки тісно зв'язана зі швидкістю розливки. Однак, досягнення високих швидкостей розливки залежить як від швидкості кристалізації, так і від розмірів кристалізатору та зони вторинного охолодження. У всіх випадках загальна довжина кристалізатору та зони вторинного охолодження повинна бути більше глибини рідкої фази у злитку, що відливається.

Швидкість кристалізації визначається умовами охолодження злитку та часу наростання корочки металу, що твердіє. Наростання шару, що затвердів, в кристалізаторі описується рівнянням:

![]()

де D – товщина затверділої скоринки, см.; К – коефіцієнт твердіння, см/хв; ф - час твердіння, хв.

Якщо знати висоту металу в кристалізаторі, можна розрахунковим шляхом визначити товщину твердої кірки на виході з кристалізатору залежно від швидкості розливки.

де ![]() – товщина шару металу, що затвердів, на виході з кристалізатору, см; V – швидкість витягування, см/хв; K – коефіцієнт кристалізації, см/хв.

– товщина шару металу, що затвердів, на виході з кристалізатору, см; V – швидкість витягування, см/хв; K – коефіцієнт кристалізації, см/хв.

Товщина металу, що за кристалізувався, на виході із кристалізатору є найважливішою величиною, від якої залежить як можливість здійснення самої розливки, так і продуктивність машини, а також її габарити.

Глибина рідкої лунки пропорційна швидкості витягування або розливки:

![]()

де ![]() – глибина рідкої лунки, см;

– глибина рідкої лунки, см; ![]() – швидкість витягування злитка см/хв;

– швидкість витягування злитка см/хв; ![]() – час повної кристалізації злитка, хв.

– час повної кристалізації злитка, хв.

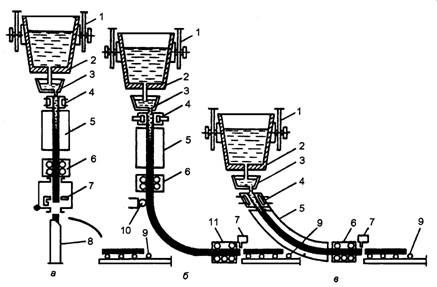

Рис. 3.1. Типи машин безперервного лиття заготівок:

а - вертикальна; б - вертикальна з вигином злитка; в - радіальна:

1 – траверса розливочного крана; 2 – сталерозливочний ківш; 3 – проміжний ківш;4 – кристалізатор; 5 – зона вторинного охолодження; 6 – тягнучі валки; 7 – зона порізки; 8 – кантуватель; 9 – рольганг; 10 – згинаючий пристрій; 11 – правильний пристрій

0 комментариев