Навигация

ХАРАКТЕРИСТИКА МЕТОДА ФРЕЗЕРОВАНИЯ

1. ХАРАКТЕРИСТИКА МЕТОДА ФРЕЗЕРОВАНИЯ

Фрезерование — один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом — фрезой.

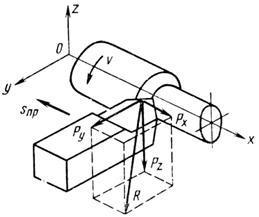

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. Подачей может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно-фрезерные станки).

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Особенность процесса фрезерования — прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания.

Рис. 20. Схемы фрезерования цилиндрической (а) и торцовой (б) фрезами, против подачи (в) и по подаче (а):

1 — заготовка; 2 — фреза

На рис. 20 показаны схемы фрезерования плоскости цилиндрической (а) и торцовой (б) фрезами. При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы.

Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами: 1) против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы (рис. 20, в); 2) по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают (рис. 20, г).

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ

фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

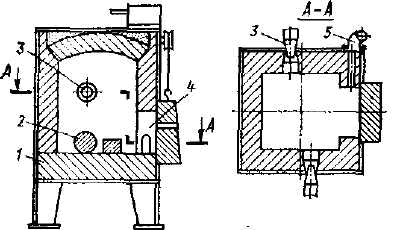

2. ТИПЫ ФРЕЗ

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (рис. 21, а), торцовые (рис. 21, б, з), дисковые (рис. 21, е), концевые (рис. 21, г), угловые (рис. 21, д), шпоночные (рис. 21, е), фасонные (рис. 21, ж).

Фрезы изготовляют цельными (рис. 21, б—ж) или сборными (рис. 21, а, з). Режущие кромки могут быть прямыми (рис. 21, д) или винтовыми (рис. 21, в). Фрезы имеют остроконечную (рис. 21, и) или затылованную (рис. 21, к) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда; при переточке по передней поверхности профиль зуба фрезы сохраняется.

Цельные фрезы изготовляют из инструментальных сталей. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически.

Рис. 21. Типы фрез

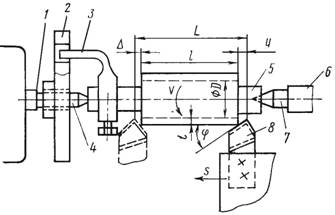

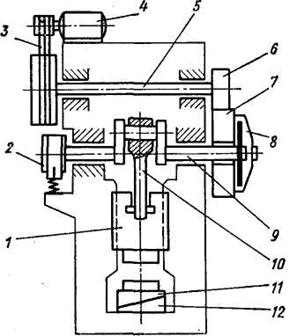

Вертикально-фрезерные станки (рис. 23). Основные узлы станка:

станина 1, поворотная шпиндельная головка 3 со шпинделем 4, стол 5, салазки 6, консоль 7, коробка скоростей 2 и коробка подач 8. Главным является вращательное движение шпинделя. Заготовка, установленная на столе, может получать подачу в трех направлениях: продольном, поперечном и вертикальном.

На рис. 24 показаны схемы фрезерования поверхностей на горизонтально- и вертикально-фрезерных станках. Движения, участвующие в формообразовании поверхностей в процессе резания, на схемах указаны стрелками.

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис. 24, а) и на вертикально-фрезерных станках торцовыми фрезами (рис. 24, б).

Рис. 22. Горизонтально-фрезерный станок Рис. 23. Вертикально-фрезерный станок

Рис. 24. Схемы обработки заготовок на горизонтально- и вертикально-фрезерных станках

Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы, так как число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами

(рис. 24, в) и торцовыми фрезерными головками, а на вертикально-фрезерных станках концевыми фрезами (рис. 24, г).

Наклонные плоскости и скосы фрезеруют торцовыми (рис. 24, д) и концевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерном станке одноугловой фрезой (рис. 24, е).

Комбинированные поверхности фрезеруют набором фрез (рис. 24, ж) на горизонтально-фрезерных станках. Точность взаиморасположения обработанных поверхностей зависит от жесткости крепления фрез по длине оправки. С этой целью применяют дополнительные опоры (подвески), избегают использования несоразмерных по диаметру фрез (рекомендуемое отношение диаметра фрез не более 1,5).

Уступы и прямоугольные пазы фрезеруют концевыми (рис. 24, з) и дисковыми (рис. 24, и) фрезами на вертикально- и горизонтально-фрезерных станках.

Уступы и пазы целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазы фрезеруют фасонной дисковой фрезой (рис. 24, к), угловые пазы— одноугловой и двухугловой (рис. 24, л) фрезами на горизонтально-фрезерных станках.

Паз клиновой фрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз — концевой фрезой, затем скосы паза — концевой одноугловой фрезой (рис. 24, м). Т-образные пазы (рис. 24, н), которые широко применяют в машиностроении как станочные пазы, например на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза — фрезой для Т-образных пазов,

Шпоночные пазы фрезеруют концевыми или шпоночными (рис. 24, о) фрезами на вертикально-фрезерных станках. Точность получения шпоночного паза — важное условие при фрезеровании, так как от нее зависит характер посадки на шпонку сопрягаемых с валом деталей. Фрезерование шпоночной фрезой обеспечивает получение более точного паза; при переточке по торцовым зубьям диаметр шпоночной фрезы практически не изменяется.

Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках фасонными фрезами соответствующего профиля (рис. 24, п).

Применение фасонных фрез эффективно при обработке узких и длинных фасонных поверхностей. Широкие профили обрабатывают набором фасонных фрез.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. А.Н. Дальский, И.А. Арутюнова,

Технология конструкционных материалов,

Учебник. – М.: «Машиностроение» 1985. – 450 с.

2. В.И. Анурьев

Справочник конструктора-машиностроителя: В3-х т. Т.1.-5-е издание, перераб. и доп. - М.: «Машиностроение», 1979. - 788 с.

3. В.И. Анурьев

Справочник конструктора-машиностроителя: В3-х т. Т.1.-6-е издание, перераб. и доп. - М.: Машиностроение, 1982. - 584 с ил.

4. В.Б. Дьячков

Специальные металлорежущие станки общемашиностроительного применения: справочник В.Б.Дьячков, Н.Ф.Кобатов, Н.У.Носинов., М.: Машиностроение. 1983. – 288 с.

Похожие работы

... зависит от применяемого инструмента, материала конструкции режущей кромки резца, фрезы, сверла. Известно, что наивысшее качество обработки поверхностей обеспечивают твердосплавные, керамические и алмазные инструменты. 2. Управление качеством поверхности химико-термической обработкой (ХТО) Для придания металлоизделиям соответствующих механических свойств (необходимой твердости поверхности и ...

... с программным управлением, в которых рабочий цикл станков автоматизирован. При этом сверление и зенкование отверстий производят одновременно специальным комбинированным сверлом-зенкером. 4. Обработка деталей РЭС на станках фрезерной группы На фрезерных станках обрабатывают плоскости и криволинейные поверхности деталей, не являющихся телами вращения, пазы, шпоночные канавки; изготавливают ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

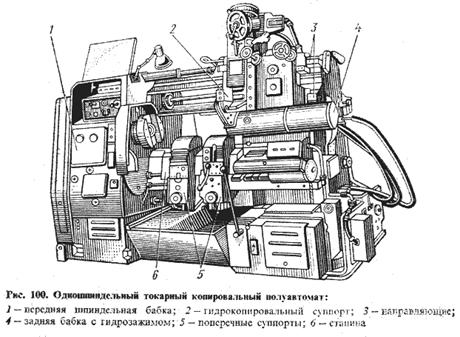

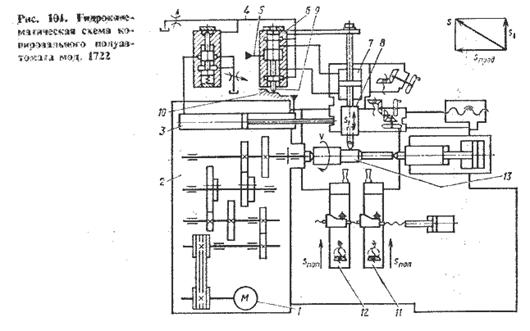

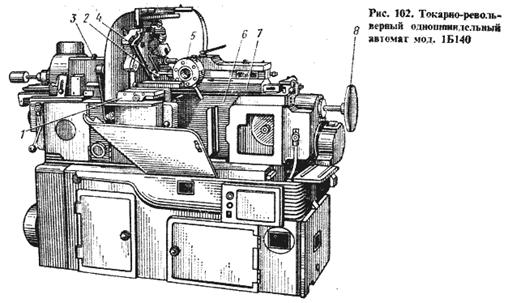

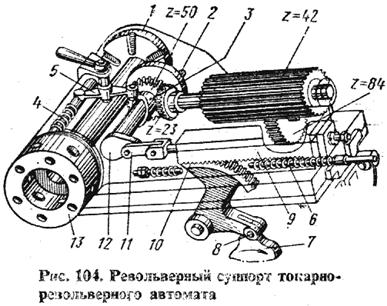

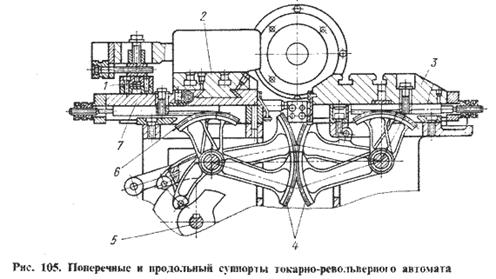

... станка отражаются основные признаки классификации: токарно-револьверный одношпиндельный прутковый автомат, токарный одношпиндельный автомат продольного точения, токарный шестишпиндельный горизонтальный прутковый автомат, токарный восьмпшпиндельный вертикальный полуавтомат, токарно-копировальный полуавтомат для обработки профиля кулачков распределительного вала специализированный и т.п. Основные ...

0 комментариев