Навигация

Проектирование конического редуктора

Введение

Цель курсового проектирования – систематизировать, закрепить, расширить теоретические знания, а также развить расчетно-графические навыки студентов. Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство в эксплуатации и экономичность. В проектируемых редукторах используются различные передачи. Передачи классифицируются:

По принципу

действия:

а) с использованием сил трения (фрикционные, ременные).

б) работающие в результате возникновения давления между зубьями и кулачками.

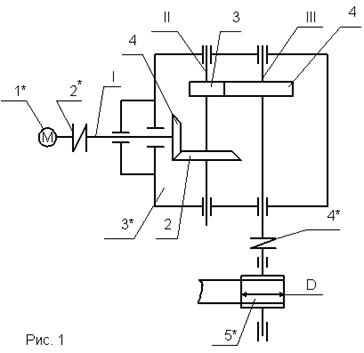

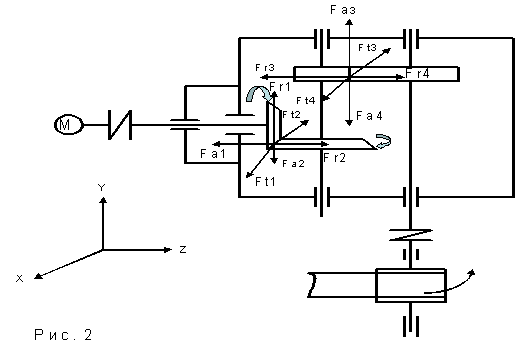

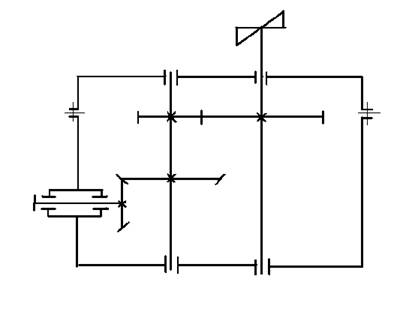

Проектируемый привод состоит (Рисунок из задание) из электродвигателя (1), клиноременной передачи (2), конического зубатого редуктора (3), кулачково-дисковой муфты.

Шнековый пресс непрерывного действия производит выдавливание сока из предварительно измельченных и обработанными ферментными препаратами плодов и ягод. Через загрузочную воронку в корпусе сырье попадает к винтовому шнеку (5) с полым рабочим валом, помещенным внутри цилиндра (6). При вращении шнека происходит перемещения массы внутри цилиндра с отжатием сока. Степень отжатия регулируется конусом (7). Полученный сок отводится через отверстия в цилиндре (6) и в полом валу.

Выбор электродвигателя. Кинематический и

Выбор электродвигателя. Кинематический и

силовой расчет привода

Выбор электродвигателя

Исходные данные:

Мощность на валу барабана – Р3=2,6 кВт.

Частота вращения барабана – n3=50 об/мин.

Синхронная частота вращения вала двигателя – nС=750 об/мин.

Принимаются следующие значения КПД по таблице 1.1 [1, с 5]:

1=0,95 – КПД клиноременной передачи;

2=0,96 – КПД закрытой зубчатой передачи с коническими колесами;

3=0,99 – КПД пары подшипников.

Общий КПД определяется по формуле [1, с 4, ф (1.2)]:

ОБЩ=1232 (1.1)

ОБЩ=0,950,960,992=0,894

Определяется

требуемая

мощность

электродвигателя

по формуле

[1,

с 4, ф (1.1)]:

![]() (1.2)

(1.2)

![]() кВт.

кВт.

По ГОСТ 19523-81 принимается исходя из синхронной частоты вращения электродвигатель марки 4АМ112МВ8У3, характеристики которого:

Мощность двигателя – РДВ=3 кВт.

Номинальная частота вращения – nНОМ=700 об/мин.

Рисунок 1 – Кинематическая схема привода

Угловая

скорость

Угловая

скорость

![]() (1.3)

(1.3)

![]() рад/с.

рад/с.

Кинематический расчет привода

Определяем общее передаточное число привода по формуле [1, с 8]:

(1.4)

(1.4)

![]()

В соответствии с рекомендацией [1, с 7] производится разбивка общего передаточного числа на частные составляющие:

для клиноременной передачи U=24;

для зубчатой U=26.

Предварительно принимается по ГОСТ для U2=5 тогда определяется число для клиноременной передачи по формуле [1, с 8]:

(1.5)

(1.5)

![]()

Определяются

частоты вращения

валов привода:

Определяются

частоты вращения

валов привода:

I вал:

![]() об/мин,

об/мин,

II вал:

![]() об/мин,

об/мин,

III

вал:

III

вал: ![]() об/мин.

об/мин.

Определяются угловые скорости валов:

I вал:

![]() рад/с,

рад/с,

II вал:

![]() рад/с,

рад/с,

III вал:

![]() рад/с.

рад/с.

Силовой расчет

Определяются мощность на валах привода:

I вал: Р1=РДВ=2,9 кВт,

II вал: Р2=Р113=2,90,950,99=2,7 кВт,

III вал: Р3=Р223=2,70,960,99=2,6 кВт.

Определяются вращающие моменты на валах привода:

I вал:

Нм,

Нм,

II вал:

Нм,

Нм,

III вал:

Нм.

Нм.

Кинематические

и силовые зависимости

сводятся в

таблицу 1

Кинематические

и силовые зависимости

сводятся в

таблицу 1

Таблица 1 – Параметры привода

| № вала | Частота вращения, об/мин | Угловая скорость, рад/с | Вращающий момент, Нм | Передаваемая мощность, кВт | Передаточное число | |

| I | 700 | 73,3 | 39,56 | 2,9 | 2,8 | |

| II | 250 | 26,2 | 103,5 | 2,7 | 5 | |

| III | 50 | 5,2 | 500 | 2,6 | ||

Расчет клиноременной передачи

Расчет клиноременной передачи

Исходные данные:

Передаваемая мощность – Р =2,9 кВт.

Вращающий момент на ведущем валу – Т1 =39,56 Нм.

Частота вращения ведущего шкива – n1=700 об/мин.

Угловая скорость ведущего шкива – 1=73,3 рад/с.

Передаточное число – U1=2,8.

Режим работы средний число смен – 2.

Похожие работы

... на 5 - 10 мм меньше длины ступицы колеса Lст, Lшп = L ст - (5 - 10). Длину ступицы принимают [5, ñ.30] в зависимости от диаметра d вала под ступицей: для цилиндрической передачи Lст = (1-1,5) · d; для конической передачи Lст = (1-1,2) · d. Длина шпонки Lшп’ = Lст - (5 - 10) = 75 – 12 = 63 . Выбираем Lшп = 63. Шпонка 20 х 12 х 63 по ГОСТ 23360 – 78. Напряжение смятия узких граней шпонки не ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... являются основой для его дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта. 1. Описание редуктора и принципа его работы В данной работе рассматривается главный редуктор вертолета. Входная коническая ступень. Вторая ступень - цилиндрическая. Редуктор предназначен для понижения оборотов и повышения крутящего момента на ...

... колес (цилиндрические, конические, коническо-цилиндрические и т.д.); относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные); особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.). Конические редукторы применяют для передачи движения между валами, оси которых пересекаются обычно под углом 90. Передачи с углами, отличными от 90 , ...

0 комментариев