Навигация

Анализ технологичности конструкции штампуемой детали

2. Анализ технологичности конструкции штампуемой детали.

Технологические процессы холодной штамповки могут быть наиболее рациональным лишь при условии создания технологической конструкции или формы детали, допускающей наиболее простое и экономическое изготовление. Поэтому технологичность холодноштамповочных деталей является наиболее важной предпосылкой прогрессивности технологических методов и экономичности производства.

Произведем качественную оценку технологичности конструкции детали:

- конфигурация детали и ее развертка обеспечивают наивыгоднейшее

использование материала, дают возможность применить малоотходный

раскрой;

- ассортимент марок материала и его толщины максимально унифицирован;

- допуски на размеры холодноштамповочной детали соответствуют эконо-

мической точности операции холодной штамповки;

- контур детали простой;

- размер отверстия, пробиваемого пуансоном соответствует норме для

мягких сталей, т.е. не меньше 1,0 толщины материала;

- при гибке детали радиус изгиба не захватывает широкую часть;

- механические свойства листового материала соответствуют не только

требованиям прочности и жесткости изделия, но также процессу формо-

изменения и характеру пластических деформаций;

- деталь имеет низкую трудоемкость операций;

- требуется наименьшее количество оборудования и производственных

площадей;

- требуется наименьшее количество оснастки.

Общим результативным показателем технологичности является наименьшая себестоимость штампуемой детали.

3. Определение раскроя материала и расчет размеров заготовки.

Раскрой материала, с одной стороны, определяет схему штампа и, следовательно, сложность его изготовления и стоимость, а с другой – количество материала, идущего в отход. И то и другое непосредственно влияют на себестоимость детали.

Экономичность раскроя характеризуется коэффициентом использования материала:

η=Sдет∙n/Sл∙100%,

где Sдет – площадь детали без учета потерь, вызванных геометрической формой (отверстия, пазы и т.п.);

n – количество деталей, получаемых из листа или полосы площади Sл.

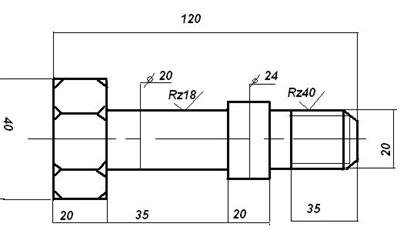

Найдем площадь нашей детали, для этого выполним развертку:

S1=293,9566мм2;

S2=29,6мм2;

Sдет=S1+S2=323,6мм2.

Найдем площадь полосы, на которой

будут располагаться детали:

Sп=85714 мм2.

Определим коэффициент использования

материала:

η=323,6∙181/85714∙100%=69%

Величина η зависит от геометрической формы детали, а также от ширины перемычек. Наихудшей формой с точки зрения экономии материала является круг.

Ширина полосы определяется по формуле:

B=L+2b+∆п,

где В – ширина полосы, мм (округляется до ближайшего целого числа в большую сторону);

L – размер вырубаемой детали (поперек полосы), мм;

b – ширина боковой перемычки, мм;

∆п – предельные отклонения ширины полосы, мм.

Определим ширину полосы:

L=22+15=37мм;

b=2,5мм (табл. 1 [1]);

∆п=0,5мм (табл. 2 [1]);

В=37+2∙2,5+0,5=42,5мм.

Величина перемычки зависит от многих факторов: конфигурации и размеров детали, пластичности и толщины материала, конструкции и точности штампа, вида подачи полосы в штамп. В приборо- и машиностроении пользуются усредненными размерами перемычек, которые выбираются из таблиц, полученных опытным путем. В ряде случаев при выборе величины перемычки табличные значения следует корректировать.

Выберем лист проката так, чтобы отходы были минимальные:

1500x2000 при толщине листа 2 мм

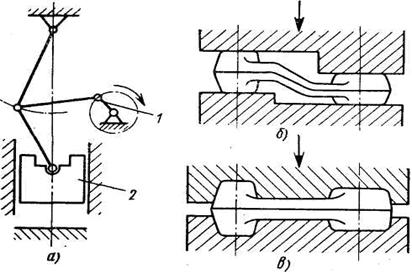

4. Разработка маршрутной и операционной технологий.

Разработка маршрутной технологии сводится к установлению последовательности технологических операций, в результате выполнения которых из заготовки получается готовая деталь.

1). Выбор листового материала.

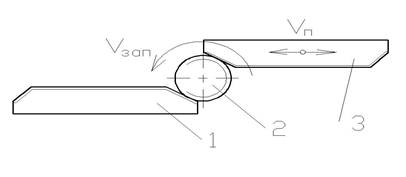

2). Разграфка материала на необходимое число полос.

3). Резка материала на полосы.

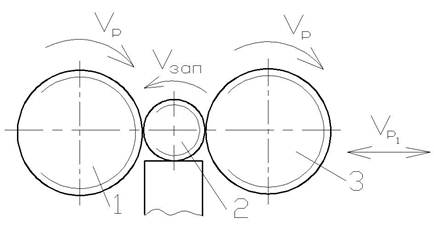

4). Пробивка отверстия.

5). Вырубка детали.

6). Проверка готовой детали на соответствие чертежу.

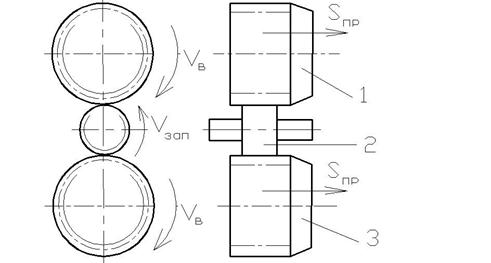

При разработке операционной технологии для каждой операции необходимо определить:

1). Технологические режимы обработки;

2). Перечень технологической оснастки (штампов, приспособлений,

инструмента, приборов контроля и т.п.);

3). Состав основного и вспомогательного оборудования;

4). Перечень вспомогательных материалов (масел, ветоши, красок и т.п.);

5). Нормы времени на выполнение операции.

Похожие работы

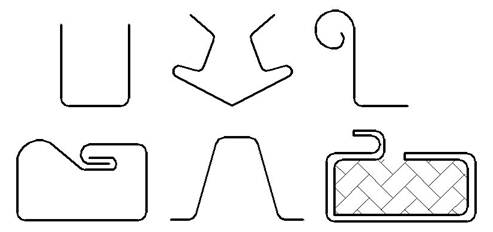

... расходе материала. Штамповка позволяет из листового материала изготавливать самые разнообразные детали РЭС – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали. Холодная штамповка объединяет большое количество операций, которые по характеру деформации металла разделяются на две большие группы: 1. Операции с разделением (резкой) материала; 2. ...

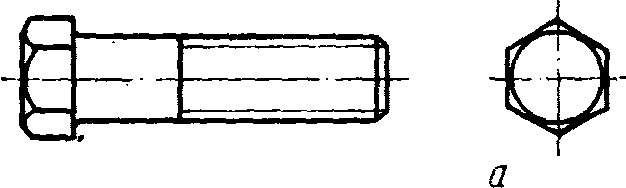

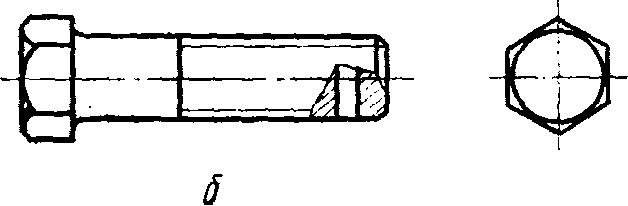

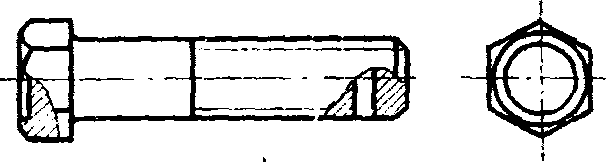

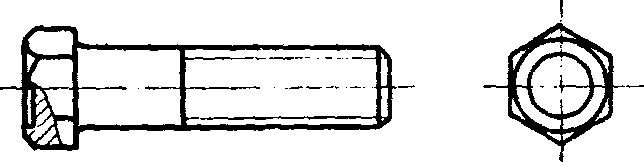

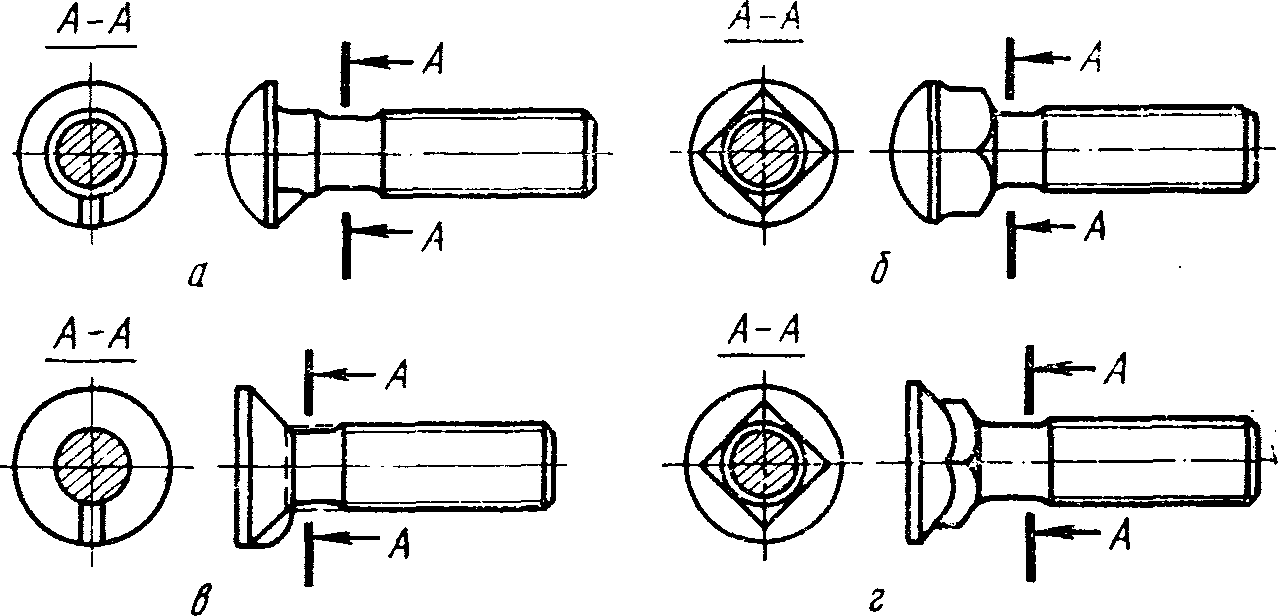

... (вид покрытия 01) толщиной, 9 мкм обозначается: болт 2М 12Х1,25—6 ХбО.58,019 ГОСТ 7796—70. ГОСТ 1759—70 рекомендует технологию изготовления болтов в зависимости от их класса прочности. В производственных условиях болты изготавливаются холодной или горячей штамповкой и точением без термической обработки или с термической обработкой после получения крепежных изделий одним из перечисленных выше ...

... , 40Х с последующей термообработкой. Достоинства: быстрые сборка и разборка, удобство замены отдельных элементов. Вильчатые цепи: изготовляют холодной штамповкой, ковкой или литьём из стали марок 35, 40, 50, 40Х с последующей термообработкой. Основное назначение: работа в конвейерах сплошного волочения в насыпном грузе. Звенья цепей в процессе работы подвергаются интенсивному износу не только в ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

0 комментариев