Навигация

Определение (выбор) (формы поточного производства)

Задание на курсовое проектирование

Ф.И.О. студента: Фёдорова Ольга Дмитриевна

Номер учебной группы: 3811

Вариант: 28

Анализируемая группа деталей:

| № п.п. | Наименование детали | Шифр детали | Наименование изделия | Годовая программа выпуска изделия | Входимость детали в изделие |

| 1 | Фланец | 241 | БН-102 | 7500 | 2 |

| 2 | Втулка | 542 | БТА-11 | 10 000 | 3 |

| 3 | Втулка | 549 | БТА-12 | 11 500 | 2 |

Планово-пооперационные карты деталей № 241; 542; 549; прилагаются.

Исходные данные, не включенные в настоящее задание, принимаются из методических указаний, действующих нормативов, биржевых сводок или по согласованию с руководителем проекта.

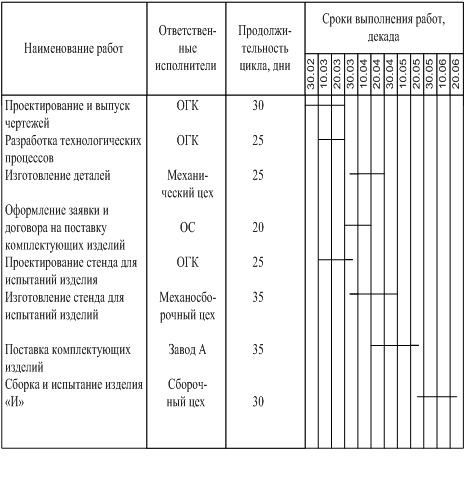

Выполнить следующие работы:

обосновать выбор формы поточного производства при заданных условиях;

рассчитать технико-организационные параметры и элементы выбранной формы поточной линии и дать ее пространственную планировку;

разработать оперативно-производственный план работы линии с расчетом норм обеспечивающих заделов;

рассчитать технико-экономические показатели поточной линии и произвести оценку коммерческой эффективности работы линии в условиях рыночной экономики.

Выполнить следующие расчеты с применением электронных таблиц EXCEL:

Расчет сумм изменения оборотных заделов (по одной из деталей)

________________________________________________________

________________________________________________________

________________________________________________________

________________________________________________________

________________________________________________________

Расчетно-пояснительная записка выполняется в соответствии с требованиями методических указаний по структуре раздела 4 Порядок выполнения этапов работ.

Срок сдачи курсового проекта 18 мая 2000 года

Задание выдал преподаватель: 17,02,2000

( дата, подпись)

Определение (выбор) формы поточного производства

Выделение групп однородных деталей

Для определения формы поточного производства поточной линии вначале анализируем конструктивно - технологическую общность состава заданной номенклатуры деталей. На основании планово-операционных карт путем классификации выделяем группы однородных деталей. Степень такой однородности представляются сходством или общностью конструктивно-технологических характеристик деталей.

В условиях машиностроения к числу основных классификационных признаков решения подобной задачи относят:

вид заготовки

габаритные размеры деталей

пооперационный технологический маршрут обработки

конструктивный тип деталей

Степень взаимного соответствия (однородности) квалификационных признаков анализируемых деталей приведен в таблице 1.

Степень взаимного соответствия (однородности) квалификационных признаков анализируемых деталей Таблица 1

| Классификационные признаки по 1-ой детали № 241 | Классификационные признаки по 2-ой детали № 542 | Классификационные признаки по 3-ей детали № 549 | ||||||||||

| № квалификационного признака | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 |

| 1-ая деталь № 241 | х | Х | х | х | о | о | но | но | о | о | но | но |

| 2-ая деталь № 542 | о | О | но | но | х | х | х | х | о | о | о | о |

| 3-я деталь № 549 | о | О | но | но | о | о | о | о | х | х | х | х |

О – однородный (сходный) признак.

НО – не однородный признак

На основании таблицы 1 можно выделить следующие однородные группы деталей обладающих сходными признаками:

Первая группа включает следующие детали:

№ 542

№549

Вторая группа включает следующие детали:

№ 241

Для выделенных групп однородность входящих в них деталей по перечисленным выше признакам абсолютно очевидна.

Выбор формы поточного производства

Для окончательного суждения о форме поточной линии для сформированной рациональной группы определяется показатель коэффициента массовости по каждой детале группы (Кмi). Показатель Кмi определяет средне расчетное количество рабочих мест по каждой операции и соответственно загрузку линии в предположительных условиях организации одноменклатурного потока.

Для расчета Кмi определяем:

Эффективный годовой фонд времени работы единицы оборудования по формуле

Fэ = 60 * С *Dг * f *(1 – (αр + αн)/100),

Где С – число смен, (2)

Dг – число рабочих дней в году

f - продолжительность смены, (8 часов)

αр – потери времени на проведение плановых ремонтов и всех видов обслуживания, (5%)

αн – потери времени на настройку и переналадку оборудования в процессе его использования, (1,5 –3%).

Fэ=60*2*250*8*(1-(5+2,1)/100)=222 960

Годовой объем выпуска деталей (смотри таблицу 2)

Расчет годового выпуска деталей Таблица 2

| Годовая программа выпуска изделия, в которое входит деталь | Количество деталей входящих в изделие | Годовой объем выпуска детали, шт (гр.2 * гр.3) | |

| 1 | 2 | 3 | 4 |

| Деталь № 241 | 7 500 | 2 | 15 000 |

| Деталь № 542 | 10 000 | 3 | 30 000 |

| Деталь № 549 | 11 500 | 2 | 23 000 |

Расчет показателя Кмi приведен в таблице 3

Расчет показателя Кмi по группам однородных деталей Таблица 3

Группа (№ детали)Годовой объем выпуска детали, штПолная трудоемкость обработки детали на линии, минЧисло операций обработки детали на линииЭффективный годовой фонд времени работы единицы оборудования, мин.Кмi

(гр2*гр3)/

(гр4*гр5)123456Группа 1Деталь

№ 54230 00026,16222 9600,59Деталь

№ 54923 00034,96222 9600,6Группа 2Деталь

№ 24115 000605222 9600,8 На основании результатов расчетов Кмi и зависимости между величиной Кмi и формами поточной линии на которых предпочтительнее осуществлять обработку деталей (таблица 4) анализируемые детали следует закреплять за следующими формами поточных линий:

1-я деталь № 542 закрепляется за двухноменклатурной переменно-поточной линией

2-я деталь № 549 закрепляется за двухноменклатурной переменно-поточной линией

3-я деталь закрепляется за однономенклатурной непрерывно-поточной линией

Зависимость между величиной Кмi и формами поточной линии Таблица 4

| Значение Кмi | Количество предметов, закрепленных за линией (предпочтительно) | Форма поточной линии |

| Свыше 0,75 | 1 | Однономенклатурная непрерывно-или прерывно-поточная линия (НПЛ, ППЛ) |

| 0,75 – 0,5 | 2 в месяц | Двухноменклатурная переменно-поточная линия (ДППЛ) |

| 0,5 - 0,2 | 3 – 5 в месяц | Многономенклатурная переменно-поточная линия (МППЛ) |

| 0,167 – 0,005 | 6 – 200 в месяц | Многономенклатурная групповая поточная линия |

Окончательное закрепление деталей за поточными линиями

Выбор числа деталей анализируемой группы, закрепляемых за поточной линией (dл), определяется из условия

dл

Кмi 1 0.59 + 0.6 = 1.19 1

i=1

Соблюдение настоящего условия обеспечивает наиболее полную загрузку линии в течение планируемого периода.

Исходя из указанного условия для деталей № 542 и № 549 следует организовать

двухноменклатурную переменно-поточную линию.

Для детали № 241 целесообразно организовать однономенклатурную непрерывно-поточную линию

Расчеты параметров поточной линии

К числу основных расчетных характеристик переменного потока относятся: уточненные значения частных тактов линии (тактов по каждой детали), потребное и устанавливаемое количество рабочих мест по операциям и коэффициенты их загрузки.

Расчет дополнительных показателей

Для обеспечения расчетов основных характеристик поточной линии расчитываем следующие дополнительные показатели:

Трудоемкость годовой программы обработки детали, мин.

Долевое участие детали в общем объеме работ линии.

Принятый частный период занятости линии обработкой детали (с округлением до целых), дни.

Расчет указанных показателей приведен в таблице 5

Таблица 5

| Годовой объем вепуска детали, шт. | Полная трудоемкость обработки детали на линии, мин. | Трудоемкость годовой программы обработки детали, мин (гр2*гр3) | Долевое участие детали в общем объеме работ линии (гр4/гр4 стр. итого) | Эффективный фонд времени за месяц, дни | Принятый частный период занятости линии обработкой детали (с округлением до целых), дни. (гр6*гр5) (Fni) | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Деталь № 542 | 30 000 | 26,1 | 783 000 | 0,49 | 21 | 10 |

| Деталь № 549 | 23 000 | 34,9 | 802 700 | 0,51 | 21 | 11 |

| Итого | Х | Х | 1 585 700 | 1 | Х | 21 |

Расчет значения частных тактов линии

Частный такт поточной линии по I-той детали в минутах рассчитываем по формуле :

Fni * C * (60 * f – Тпер) * (100 - i)

i= , где

100 * Nmi

Fni - Принятый частный период занятости линии обработкой детали, дни.

С – сменность работы линии (2 смены)

f – длительность смены (8 часов)

i – суммарная поправка на внутрилинейные технические неизбежные потери по i–ой детали, % (от 1,5 до 3)

Тпер – регламентированные перерывы на отдых рабочих и организационное обслуживание линии применительно к условию

Похожие работы

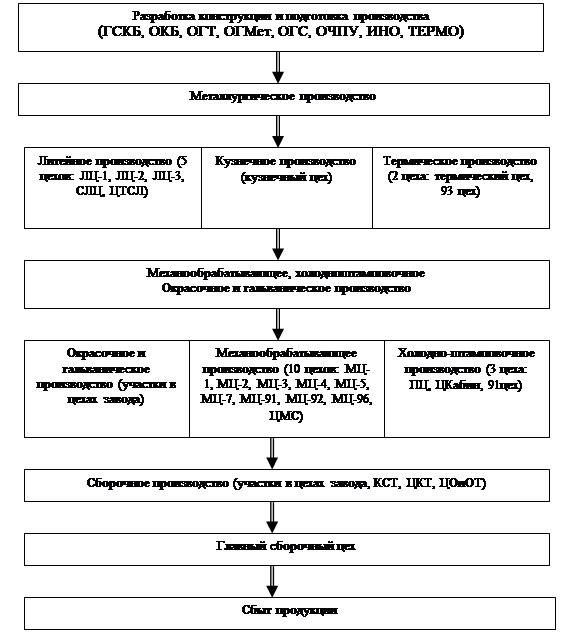

... , составом календарно-плановых показателей, порядком учета и движения продукции и оформления учетной документацией. Обязательным условием эффективного функционирования системы оперативного планирования производством является наличие обоснованной нормативной базы, куда входят, в частности: календарно-плановые нормативы, нормы материалоемкости, нормы использования производственных мощностей, нормы ...

... изделия должна быть разработана по принципу взаимозаменяемости деталей и узлов; высокое качество конструкции должно способствовать ее устойчивости. Важнейшими предпосылками эффективности поточной организации производства являются стабильность на длительное время номенклатуры и значительные ??? выпускаемой продукции, специализация рабочих мест и расположение их по ходу технологического процесса. ...

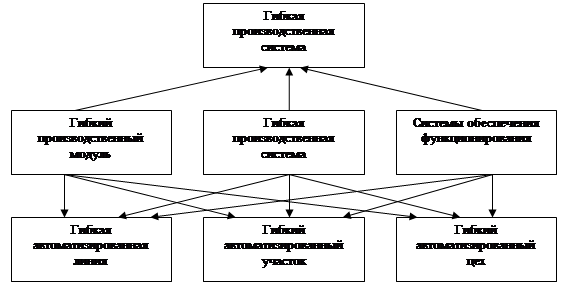

... автоматизированных систем в рамках АСУП ведет к созданию гибкого автоматизированного производства (ГАП). Затраты на создание, приобретение, содержание и использование средств автоматизации очень велики, поэтому автоматизация производства должна иметь социально-экономическое обоснование. Для обеспечения эффективности ГПС выделяют две группы организационных задач: организацию взаимодействия ГПС со ...

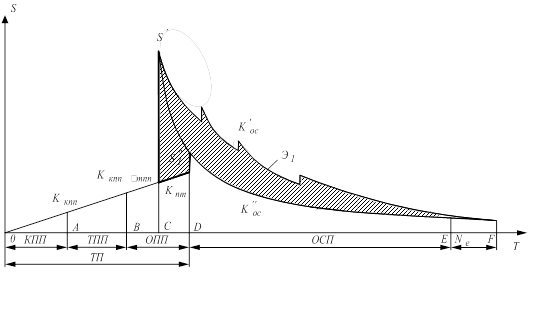

... хозяйства? 14. Каковы задачи и функции материально-технического обеспечения предприятия? 15. Как осуществляется планирование потребности в материальных ресурсах? 3.7 Совершенствование организации производства и оценка ее экономической эффективности Основные пути развития организационных резервов Многообразие производственно-технических условий работы промышленных предприятий ...

0 комментариев