Навигация

МЕХАНИЧЕСКАЯ ОБРАБОТКА И МЕТАЛЛИЗАЦИЯ КЕРА-МИЧЕСКИХ ИЗДЕЛИЙ

4. МЕХАНИЧЕСКАЯ ОБРАБОТКА И МЕТАЛЛИЗАЦИЯ КЕРА-МИЧЕСКИХ ИЗДЕЛИЙ

Механическая обработка. В современной технике находят широкое применение керамические изделия, соответствующие жестким требованиям по точности размеров, форме и чистоте обработки поверхности. Обеспечить выполнение таких требований способами обычной керамической технологии не представляется возможным. Изготовленные изделия всегда имеют незначительные отклонения размеров от заданных, обусловленные некоторой нестабильностью усадки в процессе сушки и обжига. Значения усадки зависят как от состава материалов, так и от некоторых технологических операций./7/

Для получения керамических изделий, имеющих точные размеры и высокую чистоту поверхности, используют механическую обработку обожженных изделий путем шлифования. Для шлифования в основном используют шлифовальные круги и реже порошки из абразивных материалов: алмаза, нитрида бора, карбида кремния, электрокорунда и др. (см. приложения, табл. 12).

Механическая обработка керамических изделий всеми видами шлифования осуществляется абразивными инструментами из карбида кремния и алмаза различной зернистости. Для шлифовки применяют шлифовальные круги, головки, бруски и сегменты соответственно шлифуемой поверхности.

Максимальная рабочая скорость абразивного инструмента обусловливается типом связующего материала. Так, для алмазного шлифовального круга на керамическом связующем рабочая окружная скорость составляет 25 м/с, а на фенолформальдегидном — до 35 м/с.

Для обработки керамических изоляторов, обладающих высокой твердостью и хрупкостью, наиболее эффективным является алмазный инструмент на металлическом и фенолформальдегидном связующем. Алмазный абразивный инструмент на металлическом связующем используется в основном для чернового шлифования керамики, а на фенолформальдегидном связующем — для окончательного, чистого шлифования.

Алмазные круги на металлическом связующем имеют более длительный срок службы. Для черновой обработки керамических изделий используют крупнозернистые абразивные круги, а для окончательной чистовой обработки поверхности применяют тонкозеристые абразивные инструменты.

Для шлифования керамических изделий используют обычные металлообрабатывающие станки: токарно-винторезные со шлифовальной головкой, токарно-карусельные, шлифовально-карусельные, универсально-шлифовальные и др. Крепление керамических изделий на станке производится при помощи специальной технологической оснастки, обеспечивающей прочное и безопасное положение детали в работе.

Режимы шлифования керамических изделий зависят от свойств керамического материала, от показателей используемого абразивного инструмента и устанавливаются экспериментально. При черновой обработке изделий в большинстве случаев толщина слоя, снимаемого шлифовкой за один проход, составляет примерно 0,25 мм, а при чистовой — 0,005— 0,025 мм.

Для охлаждения в процессе шлифования применяют 2—5 %-ный водный раствор кальцинированной соды, который подают со скоростью 20 л/мин.

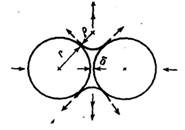

При круглом шлифовании наружной поверхности изоляторов цилиндрической формы обрабатываемый изолятор и шлифовальный круг вращаются в одну сторону, а при обработке круглых внутренних поверхностей керамических изделий шлифовальный круг и обрабатываемая деталь вращаются в противоположные стороны. Шлифование торцевых поверхностей цилиндрических изделий может производиться на плоскошлифовальном станке с использованием соответствующей оснаст-ки./10/

Металлизация керамики. Металлические покрытия на поверхности керамики могут служить электродами конденсаторов, испытуемых образцов, витков катушки индуктивности или промежуточным слоем для соединения керамики с металлической арматурой посредством пайки.

Металлические покрытия керамики можно осуществлять методами вжигания металлосодержащей краски (пасты), испарения и конденсацией металла (серебра, золота, никеля, палладия и др.) в вакууме, химического осаждения, шоопирования и др.

Металлические покрытия должны обладать хорошей электропро-водностью (особенно для высокого напряжения высокой частоты) при малой толщине электродного слоя. Для таких покрытий чаще всего применяют благородные металлы (в основном серебро и палладий), устойчивые к окислению. Покрытия, предназначенные для последующей пайки с металлической арматурой, производятся из тугоплавких металлов в сочетании с различными добавками.

Вжигание паст — наиболее распространенный способ металлизации. Основным компонентом металлосодержащей пасты является окись серебра, азотнокислое серебро или тонкодисперсный порошок металлического серебра. Для спекаемости покрытия и хорошей адгезии по отношению к поверхности керамики в пасту вводятся 5—7 % (по массе) плавней в виде борнокислого свинца, оксида висмута или других соединений висмута. Компоненты пасты смешиваются с органическими связующими, представленными раствором канифоли в скипидаре или смесью скипидара с касторовым маслом до получения однородной массы. Паста, изготовляемая промышленностью на специализированных заводах, содержит 55— 70 % (по массе) металлического серебра.

Нанесение серебряной пасты на керамические изделия производится вручную кисточкой, пульверизатором, окунанием, а в массовом производстве — шелкографией. Нанесенные покрытия сушат при температуре 80—150 °С в термостатах или в проходных сушилках. Обжиг производится при температуре 750—850 оС в муфельных или проходных печах в воздушной среде. В процессе обжига покрытия в интервале температур 200—400 °С, т. е. при выгорании органической связки, подъем температуры должен быть замедленным во избежание вспучивания покрытия и образования трещин на металлизированной поверхности. Режим вжигания серебряной пасты устанавливается экспериментально. Он зависит от нагревостойкости керамики, размеров и конфигурации металлизируемого изделия. Длительность процесса может составлять 5—35 ч.

Толщина однократно металлизируемого слоя серебра составляет 3—10 мкм. В случае необходимости для получения покрытия с более толстым слоем деталь металлизируют 2 — 3 раза, проводя последовательно вжигание каждого нанесенного металлизированного слоя. Толщина металлизирующего слоя на изделиях среднего размера составляет 40 — 50 мкм.

Металлизация составами на основе тугоплавких металлов применяется для различных вакуум-плотных керамических изделий из фарфора, стеатита, форстерита и корундовой керамики. В металлизирующий состав входят различные добавки: марганец, железо, кремний, оксиды металлов — А12О3, ТiО2, Сr2О3, карбиды, бориды и специальные плавни.

Металлизация различных типов керамических материалов производится по схеме: очистка изолятора от загрязнений, обезжиривание, приготовление и нанесение металлизирующего состава, вжигание покрытия, зачистка, нанесение второго металлизирующего состава, вжигание второго покрытия и контроль качества покрытия.

Для приготовления металлизирующих паст используют материалы, получаемые с завода-изготовителя в виде тонкомолотых порошков с удельной поверхностью 4000—5000 см2/г для молибдена и 5000—7000 см2/г для марганца.

Компоненты металлизирующей пасты, взятые в заданном соотношении, смешиваются с раствором коллоксилина в изоамилацетате или водно-спиртовый раствор полиамидной смолы. Смешивание компонентов производится в валковой мельнице со стальным барабаном до получения однородной пасты.

Процесс вжигания металлизирующих покрытий производится в печах с защитной газовой средой при температуре 1200—1350 °С с выдержкой при конечной температуре 20—30 мин. Режим вжигания устанавливается опытным путем.

Вжигание покрытия проводится в печах периодического действия или толкательных печах непрерывного действия в увлажненной или азотно-водородной среде при отношении азота к водороду 2:1 или 3:1. Керамические материалы, содержащие в своем составе достаточное количество стеклофазы (фарфор, стеатит и др.), можно металлизировать пастами на основе тугоплавких металлов без специальных добавок, а керамические материалы, содержащие менее 5 % стеклофазы, необходимо металлизировать пастами, в состав которых входят компоненты, образующие жидкую фазу в процессе вжигания покрытия.

В табл. 13 (см. приложения) приведены составы для металлизации вакуумплотных керамических материалов.

Для увеличения толщины покрытия и облегчения пайки на молибденовое покрытие методом вжигания или гальваническим путем наносится слой никеля (второе покрытие)./2/

ПРИЛОЖЕНИЯ:

| |||||||||

| |||||||||

| |||||||||

Таблица 1. Фазовый состав и основные свойства электрофарфора

| Показатель | Фарфор | |||

| твёрдый | с повышенным содержанием муллита | кристобалитовый | корундовый | |

| Состав, % | ||||

| Муллит | 25-28 | 35-48 | 23-25 | 10-12 |

| Кремнезем | 10-12 | 1-5 | 23-25 | - |

| Кристобалит | - | - | 20-25 | - |

| Корунд | - | 0-5 | - | 35-40 |

| Стеклофаза | 60-62 | 55-60 | 28-33 | 45-50 |

| Основные свойства | ||||

| Прочность при изгибе, МПа | 70 | 120 | 110 | 170-220 |

| Ударная вязкость, кДж/м2 | 1,5 | 2,0 | 2,2 | 2,5 |

| Электрическая прочность, МВ/м | 30 | 35 | 35 | 35 |

Таблица 2. Основные классы электротехнических материалов соот-ветственно применению

| Класс | Применение | Вид керамики | Характерные особенности |

| 1 | Изоляторы для ус-тройств высокого и низкого напряжения, низкой частоты | Электрофарфор и глиноземистый фарфор | Хорошие электромеханические свойства, возмож-ность изготовления изоляторов любых размеров |

| 2 | Низкочастотные и вы-сокочастотные изоля-торы и конденсаторы малой ёмкости | Стетит, ультрафарфор, корундо-муллитовая керамика, цельзиановая керамика | Небольшое значение εr |

| 3 | Конденсаторы высо-кого и низкого напря-жения, высокой и низ-кой частоты | Рутиловая, перовскитовая, титано-циркониевая керамика, стронций-висмутовый титанат, алюминат-лантановая керамика | Высокое и очень вы-сокое значение εr, за-данное или не регла-ментированное зна-чение ТКε |

| 4 | Термодугостойкие узлы: искрогаситель-ные камеры, основа-ния нагревательных элементов и проволоч-ных резисторов, изоля-торы в вакуумных приборах | Кордиерит, литий-содержащая, высокоглиноземистая и цирконовая кера-мика | Высокая механи-ческая стойкость при нагреве и стойкость к термоударам |

| 5 | Высоконагревостойкие изоляторы | Керамика на основе чистых оксидов алю-миния, магния, бе-риллия и т. д. | Высокие электри-ческие свойства при высокой температу-ре, высокая тепло-проводность |

| 6 | Резисторы | Смесь керамики с са-жей или графитом; керамика на основе смешанных кристал-лов оксида цинка и оксидов металлов с переменной валент-ностью | Повышенная и высо-кая электропровод-ность, линейная и нелинейная вольт-амперные харак-теристики |

Таблица 3. Огнеупорные глины

| Место-рож-дение | Содержание оксидов, % | Потери при прокали-вании, % | ||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | ||

| Часовъяр-ское | 49,6-60,74 | 27,17-36,15 | 0,77-1,97 | 0,24-1,12 | 0,64-1,32 | 1,42-2,99 | 0,19-0,54 | 9,86-7,35 |

| Дружков-ское | 47,0-57,0 | 32,4-37,0 | 0,81-1,32 | 0,72-1,38 | 0,16-0,50 | 1,18-3,48 | 11,46-9,50 | |

| Торжков-ское | 45,5-55,1 | 28,9-37,3 | 0,43-2,73 | 0,46-2,30 | 0,14-1,81 | 0,04-1,59 | 0,24-0,96 | 17,70-11,06 |

Таблица 4. Каолины

| Место-рож-дение | Вид коалина | Содержание оксидов, % | Поте- ри при про-кали-вании, % | ||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | |||

| Прося-новское | Нео-бога-щён-ный | 65,0-69,7 | 21,7-26,4 | 0,84-1,0 | 0,4-0,7 | 0,08-0,3 | 0,27-0,83 | - | 7,9-4,9 |

| Обо-гащён-ный | 45,5-47,4 | 37,4-39,8 | 0,3-0,94 | 0,15-1,3 | 0,12-0,56 | 0,15-0,77 | 0-0,68 | 14,0-13,2 | |

| Глухо-вецкое | Нео-бога-щён-ный | 65,3-69,6 | 22,2-26,2 | 0,2-0,5 | 0,32-0,45 | - | 0,13-0,15 | - | 8,7-7,9 |

| Обо-гащён-ный | 46,0-47,9 | 37,1-40,4 | 0,21-0,95 | 0,13-0,5 | 0-0,53 | 0-0,4 | 0-0,003 | 13,7-13,1 | |

| Кыштым-ское | Нео-бога-щён-ный | 69,0 | 21,1 | 0,95 | 0,65 | 0,32 | - | - | 6,99 |

| Обо-гащён-ный | 45,7-49,2 | 36,3-38,2 | 0,5-2,2 | 0,46-1,6 | 0,28-0,76 | 0,39-0,80 | 0-0,59 | 13,7-12,1 | |

| Балай-ское | Обо-гащён-ный | 45,5-51,1 | 34,2-37,2 | 0,6-0,8 | 0,3-0,88 | 0,1-0,2 | - | 0,7-0,96 | - |

| Ангрен-ское | Нео-бога-щён-ный | 54,6-57,1 | 30,2-32,3 | 0,1-0,8 | 0,7-1,2 | 0,28-0,3 | - | 0,28 | - |

Таблица 5. Кварцевые материалы

| Сырьё | Содержание оксидов, % | Потери при прока-лива-нии, % | ||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | ||

| Кварцевый песок | ||||||||

| Любе-рецкий | 99,5-98,6 | 0,06-0,8 | 0,1-0,2 | 0,1-0,2 | 0,04-0,1 | 0,1 | - | 0,08-0,02 |

| Авдеев-ский | 96,6-98,8 | 2,7-0,7 | 0,1-0,2 | 0,2-0,6 | 0,1-0,2 | - | - | 0,1-0,3 |

| Талшин-ский | 99,3-99,7 | 0,3-0,2 | 0,04 | 0,06 | 0,03 | - | 0,04-0,1 | 0,1-0,4 |

| ГДР | 99,7-99,8 | 0,1 | 0,01 | 0,02 | 0,03 | - | - | 0,13-0,15 |

| Кварц жильный | ||||||||

| Нарын-Кунтин-ский | 90,7-99,4 | 0,4-0,6 | 0,0-0,6 | 0,0-0,8 | 0,0-0,9 | 2,7-0,0 | 0,0-0,2 | 0,26 |

Таблица 6. Полевой шпат и пегматит

| Сырьё | Содержание оксидов, % | Поте-ри при прока-лива-нии, % | ||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | ||

| Пегматит | ||||||||

| Глубо-чан-ский (Тока-ров-ский) | 71,3-75,4 | 14,8-16,2 | 0,4-0,6 | 0,6-1,2 | 0,1-0,4 | 4,6-5,3 | 3,6-4,5 | 1,0-1,5 |

| Прила-дож-ский | 65,6-77,7 | 13,1-19,3 | 0,1-1,0 | 0,6-2,3 | 0-0,7 | 4,1-5,9 | 3,6-5,1 | 0,8-1,6 |

| Елисе-евский | 70,7-75,6 | 13,3-17,1 | 0,3-0,8 | 0,5-1,3 | 0-0,2 | 3,0-4,9 | 2,9-5,3 | 0,6-1,5 |

| Алапаев-ский | 65,5-74,4 | 13,9-19,7 | 0,2-0,4 | 0,2 | 0,1 | 7,9-12,0 | 1,9-3,5 | - |

| Полевой шпат | ||||||||

| Норвеж-ский | 65-74,7 | 19,2-20,2 | 0,1-0,3 | - | 0,2 | 11,1-12,8 | 3,3-3,7 | 3,4-3,5 |

| Применя-емый в США | 65-68,6 | 17,3-19,9 | 0,1-0,3 | 0-0,5 | 0,03 | 10,5-12,0 | 2,7-3,3 | 3,6-3,9 |

| Применя-емый в Швеции | 64,0 | 19,4- | 0,1 | 0,08 | - | 14,0 | 1,9 | 7,3 |

| Применя-емый в ФРГ | 68,5 | 17,6 | 0,3 | 0,2 | 0,1 | 10,6 | 0,7 | 15,8 |

Таблица 7. Циркониевое сырьё

| Сырьё, место-рожде-ние | Содержание оксидов, % | Потери при про-калива-нии, % | |||||||

| SiO2 | K2O | TiO2 | ZrO2 | Al2O3 | Fe2O3 | CaO | MgO | ||

| Бадделе-ит, Бразилия | 0,69-0,19 | - | - | 96,84-98,9 | 0,13 | 0,37-0,82 | 0,21-0,06 | - | 0,98-0,28 |

| Циркон-фавас светло-коричне-вый, Бразилия | 15,35 | - | 0,51 | 81,64 | 0,9 | 1,00 | - | - | 0,63 |

| Циркон-фавас аспидно-серый, Бразилия | 2,05 | - | 0,56 | 92,87 | 0,7 | 3,50 | - | - | 0,52 |

| Циркон-фавас чистый, Бразилия | 0,48 | - | 0,48 | 97,19 | 0,4 | 0,92 | Сле-ды | - | 0,38 |

| Циркон, Шри Ланка | 33,86 | - | - | 64,25 | - | 1,08 | - | - | - |

| Циркон, Швеция | 32,44 | - | - | 65,76 | - | 0,42 | 0,09 | - | 0,46 |

| Циркон, Австра-лия | 30,00 | - | 2,08 | 65,42 | 1,2 | 0,44 | 0,14 | 0,22 | - |

| Циркон, Россия (Ильмен-ские горы) | 34,79 | - | 0,91 | 57,95 | 2,88 | 1,94 | 1,85 | - | 0,15 |

| Циркон, Россия (Вишнё-вые горы) | 32,63 | 0,48 | 1,22 | 63,53 | 0,37 | 0,88 | 0,61 | 0,07 | 0,35 |

| Циркон, Россия (Жданов) | 34,09 | 1,08 | Нет | 59,93 | 1,4 | 1,44 | 0,12 | - | - |

Таблица 8. Тальки

| Тальк | Содержание оксидов, % | Потери при прока-лива-нии, % | ||||

| SiO2 | Al2O3+TiO2 | Fe2O3 | CaO | MgO | ||

| Онот-ский | 60,22-62,28 | 0,01-1,63 | 0,41-1,09 | Следы-0,5 | 31,02-32,99 | 5,9-4,92 |

| Шабров-ский (флотиро-ванный) | 57,66-58,65 | Следы-0,87 | 2,81-3,65 | Следы-0,19 | 31,95-32,5 | 7,06-6,25 |

| Миасский | 55,3-56 | 0,43-2,14 | 7,3-8,1 | 0,19-1,1 | 28,5-29,5 | 5,6-5,3 |

| Алгуй-ский | 68,4 | 0,25 | 0,27 | 0,08 | 25,9 | 3,8 |

| Кирги-тейский | 60,7-63,8 | 0,04-0,09 | 0,09-0,3 | 0,36 | 31,8 | 4,6-4,7 |

Таблица 9. Показатели диоксида титана различных модификаций

| Моди-фикация | Сингония | Кажу-щаяся плот-ность, кг/м3 | Твёр-дость по Мо-осу | Показатель прелом-ления света по двум направ-лениям | Тем-пера-тура пере-хода в ру-тил, 0С | TKl, 10-7 К-1 | εr | |

| Ng* | Np** | |||||||

| Анатаз | Тетраго-нальная | 3900 | 5-6 | 2,55 | 2,49 | 915 | 0,47-0,82 | 31 |

| Брукит | Ромби-ческая | 3900-4000 | 5-6 | 2,70 | 2,58 | 753 | 1,45-2,29 | 78 |

| Рутил | Тетраго-нальная | 4200-4400 | 6 | 2,90 | 2,61 | >1000 | 0,71-0,92 | 89* 173** |

* Максимальное значение

** Минимальное значение

Таблица 10. Технические требования к диоксиду титана различных марок

| Марка | Содержание оксидов, % | Нераство-римый остаток, % | ||||

| TiO2 | SiO2 | Fe2O3 | SO3 | P2O5 | ||

| Конден-саторная | ≥99,0 | 0,28 | ≤0,10 | ≤0,05 | 0,5 | - |

| Пигмент-ная | 94-98 | - | - | - | 0,02-0,05 | - |

| Лигатур-ная | ≥99,5 | - | 0,13 | 0,04 | 0,05 | 0,5 |

| Специ-альная | ≥99,5 | 0,2 | 0,1 | 0,04 | 0,05 | 0,3 |

Таблица 11. Электрофизические показатели стеклоэмалей

| Номер стекло-эмали | 104 tgδ при | ρ, Ом·м, при 2000С | TKε, 10 К-1 | εr | Температура, 0С | ||

| 200С | 2000С | Размягче-ния | Каплеобра-зования | ||||

| 7 | 11 | 20 | 1010 | 70 | 10 | 560±10 | 820±10 |

| 272 | 10 | 12 | 1013 | 70,5 | 9 | 750 | - |

| 278-2 | 18 | 20 | 1013 | 70±5 | 9 | 710±10 | 840±10 |

| 43 | 23 | 25 | 5·1010 | 65±5 | 17 | 620±10 | 800±10 |

| 25 | 27 | 28 | 5·1010 | 77±5 | - | - | - |

Таблица 12. Основные физико-химические свойства образца

| Материал | Плотность, кг/м3 | Твёрдость по Моосу | Микротвёрдость, ГПа | Модуль упругости, ГПа | ТКl, 10-6 К-1 |

| Алмаз | 3490-3540 | 10 | 10 | 90 | 0,9-1,45 |

| Кубический нитрид бора | 3440-3490 | 9,9 | 9,25 | 72 | 2,1-4,0 |

| Карбид кремния | 3200 | 9,0 | 3,3-3,6 | 36,5 | 6,5 |

| Электрокорунд | 3950 | 8,5 | 2,0-2,1 | - | 7,5 |

Таблица 13. Составы для металлизации керамических материалов

| Керамический материал | Компоненты пасты | Состав пасты в %( по массе) |

| Стеатитовая керамика | Молибден Железо | 98 2 |

| Форстеритовая керамика | Молибден Марганец | 96 4 |

| Коррундомуллитовая керамика УФ-46 | Молибден Марганец | 80 10:20 |

| Корундовая керамика | Алюмосиликатный плавень* Молибден Марганец Борид молибдена Глазурь | 10 74 15 5 6 |

* Добавляется при 100% марганца

СПИСОК ЛИТЕРАТУРЫ:

1. Электротехнические материалы: Справочник/В. Б. Березин, Н. С. Прохоров, Г. А. Рыков, А. М. Хайкин. М.: Энергоатомиздат, 1993. 504 с.

2. Никулин Н. В., Кортнев В. В. Оборудование и технология производства электротехнических конструкций. М.: Энергия, 1999. 416 с.

3. Белинская Г. В., Выдрик Г. А. Технология электровакуумной и радиотехнической керамики. М.: Энергия, 1997. 336 с.

4. Материаловедение и проблемы энергетики: Пер. с англ./Под ред. Г. Ф. Мучника. М.: Мир, 1992. 576 с.

5. Технология электрокерамики/Г. Н. Масленникова, Ф. Я. Харитонов, Н. С. Костюков, К. С. Пирогов. М.: Энергия, 1994. 224 с.

6. Масленникова Г. Н., Харитонов Ф. Я., Дубов И. А. Технологический расчет в керамике. М.: Стройиздат, 1994. 224 с.

7. Балкевич В. Л. Техническая керамика. М.: Стройиздат, 1944. 255 с.

8. Прозрачные поликристаллические керамические материалы/ Под ред. Г. А. Выдрика, Т. В. Соловьевой. Обзорная информация. Сер. Электротехнические материалы. М.: Информэлектро, 1995. 49 с.

9. Попильский Р. Я., Пивинский Ю. Е. Прессование порошковых керамических масс. М.: Металлургия, 1993. 176 с.

10. Абразивная и алмазная обработка материалов: Справочник/Под ред. А. Н. Резникова. М.: Машиностроение, 1997. 392 с.

11. Исследование и разработка материалов для реакторов термоядерного синтеза. М.: Наука, 2000. 183 с.

12. Синтез и исследование материалов на основе силикатов и других тугоплавких соединений. Тр. МХТИ им. Д. И. Менделеева. Вып. 123. М.: 1993. 298 с.

13. Лазарев В. Б., Соболев В. В., Шпалыгин И. С. Химические и физические свойства простых оксидов. М.: Наука, 1993. 254 с.

14. Костанян К. А., Геворкян X. О. Керамические и стеклянные диэлектрики в электронной технике. Ереван: Изд-во АН Арм. ССР, 1994, 204 с.

15. Электрические изоляторы/Под ред. Н. С. Костюкова. М.: Энергоатомиздат, 1994. 296 с.

16. Самсонов Г. В. Тугоплавкие соединения: Справочник по свойствам и применению. М.: Металлургиздат, 1993. 398 с.

17. Самсонов Г. В., Кулик О. П., Полищук В. С. Получение и методы анализа нитридов. Киев: Наукова думка, 2000. 317 с.

18. Андреевский Р. А., Спивак И. И. Нитрид кремния и материалы на его основе. М.: Металлургия, 1998. 136 с.

Похожие работы

... , новое производство является экономически более выгодным. Природопользование и охрана окружающей среды Данная исследовательская работа заключается в исследовании и разработке составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками. В данной работе используются сыпучие вещества. При их взвешивании, помоле и смешивании возникает значительное пылевыделение. ...

... широкое применение в технологии производства чистых веществ в качестве конструкционного материала. По электрическим свойствам кварцевое стекло относят к хорошим высокочастотным диэлектрикам (e = 8, r ³ 1016 Ом× м; tgd = 2 ×10-4 на частоте 106 Гц.). Щ е л о ч н ы е с т е к л а б е з т я ж е л ы х о к и с л о в или с незначительным их содержанием. Эта группа стекла состоит из двух ...

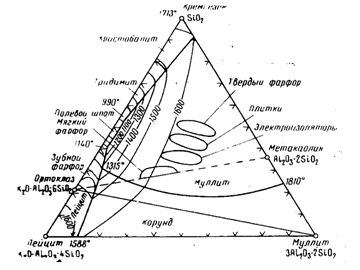

... между отдельными типами керамики обусловлено спецификой их внутренней структуры, то есть составом и соотношением отдельных фаз, составом и структурой глазури. Свойства керамики Керамические изделия и материалы классифицируют по назначению и свойствам, по основному используемому сырью или фазовому составу спекшейся керамики. В зависимости от состава сырья и температуры обжига керамические ...

... применяли для изготовления дешёвой посуды; однако фаянс изготовленный Веджвудом в Англии, почти совершенно вытеснил обычный фаянс из домашнего обихода. Более тонкий фаянс пригоден для художественной керамики. По своим свойствам фаянсу приближается майолика, покрываемая цветной глазурью. Обычные гончарные изделия, например горшки для цветов, глиняная посуда, также имеют пористый излом. На них ...

0 комментариев