Навигация

Рассчитываем геометрические параметры каркаса

2.11.1. Рассчитываем геометрические параметры каркаса.

Т.к. d = 36 мм 20 мм то “толщина” каркаса: k = 110 -3 м

dk = d - 2k = 0.028 – 0.002= 0.026 ( м ) (39)

Dk = D + 2k = 0.040 + 0.002 = 0.042 ( м ) (40)

bk = b + 2k = 0.001+ 0.002 = 0.003 ( м ) (41)

Площадь окна, занимаемого каркасом:

(42)

Выбор изоляции.

Изоляция для катушки и между обмотками: пленка из фторопласта-4

(толщина 0.04 мм, пробивное напряжение – 4000 В)

Наружная изоляция:

– Стеклоткань ЛСК-7 (толщина 0.11 мм, пробивное напряжение– 1800 В)

2.11.3. Расчет обмоточного пространства, занимаемого в катушке каждой обмоткой.

Коэффициент намотки:

(43)

ky = 0.8 – коэффициент укладки;

dм – диаметр провода для изоляции;

dи – диаметр провода с изоляцией.

Для рабочей обмотки:

Для остальных обмоток:

Обмоточное пространство, занимаемое в катушке каждой обмоткой:

(44)

2.11.4. Расчет диаметров после намотки каждой обмотки.

Рассчитываем внутренние диаметры после намотки каждой обмотки. Первой наматывается рабочая обмотка, затем входная, обратной связи и смещения в указанном порядке.

(45)

где (i-1) - индекс обмотки, предшествующей данной, обозначенной (i); для первой рабочей обмотки размеру с индексом (i-1) соответствует

2.11.5. Определяем внешние диаметры после намотки каждой обмотки:

(46)

Подсчитываем высоту каждой из обмоток bi.

Рабочие обмотки наматываются отдельно на каждый тор.

(47)

0.02183 м

Остальные обмотки наматываются совместно, т.е. на два сердечника.

Высота входной обмотки:

(48)

0.04413 м

Высоты обмоток обратной связи и смещения.

(49)

= 0.044297 м

= 0.04458 м

Полученные значения и являются истинными :

2.11.7 Определяем среднюю длину витка каждой обмотки.

Средняя длина витка для рабочей обмотки:

(50)

= 0.05966 м

Средняя длина витка для входной обмотки:

(51)

= 0.12392 мСредние длины витков обмоток обратной связи и смещения:

(52)

= 0.12519 м = 0.126091 м2.11.8 Определяем поверхность охлаждения устройства:

(53)

Уточняем диаметр провода входной обмотки.

(54)

Сечение выбранного провода больше уточненного сечения

Выбираем намоточные станки.

Данные выбранных станков

Таблица 2

| b, мм | d, мм | Станок | |

| 21.8 | 12.2 | 0.32 | CНТ-10 |

| 44.1 | 11.57 | 0.07 | СНТ-8 |

| 44.2 | 11.3 | 0.07 | СНТ-8 |

| 44.5 | 11.03 | 0.07 | СНТ-8 |

2.12.1. Определяем потери в стали.

(55)

где (56)

Вт

Определяем потери в меди.

Для этого находим сопротивления обмоток.

(57)

Суммарные потери в меди:

(58)

Iimax- максимальный ток в i-ой обмотке.

3.1

2.12.3. Запас по температуре перегрева:

зап = доп - пер (59)

где пер = ( Рм + Рс) / ( kтS0) (60)

пер = (3.1+0.002) / (14.7*0.01) = 20.8

зап = 60 – 20.8 = 39.182 2.13. Уточнение параметров БМР2.13.1. Уточняем :

(61)

2.13.2. Уточняем ЭДС питания:

(62)174.617 В

Ток холостого хода:

(63)

А 2.14. Построение характеристики управления БМР2.14.1. ДКР, записанная в координатах В=В( Н ) переводится в координаты Uн=Uн( Н ) c помощью выражения:

(64)

Полученные данные приведены в табл. 3.

Таблица 3

| H, A/м | B, Тл | Uн, В |

| –3 | 1.230 | 23.46 |

| –2.72 | 1 | 38.1 |

| –2.5 | 0.883 | 52.02 |

| –2.2 | 0.7 | 73.82 |

| –2 | 0.57 | 89.29 |

| –1.68 | 0.4 | 109.5 |

| –1.5 | 0.337 | 117.0 |

| –1.25 | 0.278 | 124.06 |

| –1 | 0.24 | 128.58 |

| –0.672 | 0.207 | 132.5 |

| 0 | 0.17 | 136.9 |

Строится характеристика обратной связи:

( 65 )

где

A/м

По полученным кривым и известной напряженности смещения строим зависимость Uн = Uн(Нвх), где Нвх определяется:

( 66 )

2.14.3. Осуществляется переход на оси абсцисс от переменной Hвх к переменной Iвх по формуле:

( 67 )

2.15. Определение параметров БМР.2.15.1. Уточняем токи срабатывания и отпускания.

Ток срабатывания Iвх.ср=0.4 ( mА )

Ток отпускания Iвх.отп=0.2 ( mA )

Минимальное и номинальное напряжения на нагрузке:

UHN = 136.9 В; UHM = 14.28 В;

2.15.3. Коэффициент возврата:

( 68 )

Iвхn= | Iвх.ср– Iвх.отп | = 0.4-0.2 = 0.2 ( mA ) ( 69 )

Pвх.ср=I 2вх.срRвх=( 0.0004 )2 2500= ( Вт)

Pвх.отп= I 2вх.отпRвх=( 0.0002 )2 2500= ( Вт)

Pвх.п= I 2вх.пRвх=( 0.0002 )2 2500= ( Вт)

PHN = UHN 2 /RH= 136.9 2/ 750 = 25 ( Вт )

2.15.4. Временные параметры реле БМР с НО:

( 73 )

где Kз = 1.5;

Bm = Bm/2 = 1.247 / 2 = 0.623 Тл;

Bs = Bmax/2 = 1.32 / 2 = 0.66 Тл;

=Bm / Bs = 1.3/1.4 = 0.9;

;

= 0.152 c

( 74 )Похожие работы

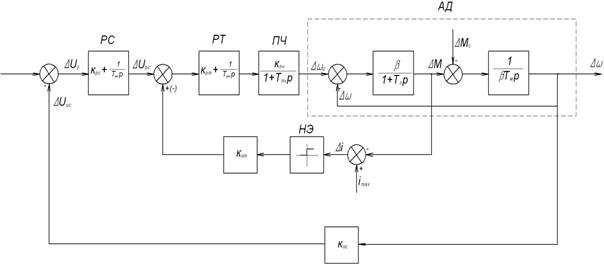

... 284 Объектом курсового проектирования является двухскиповая подъемная установка главного ствола. Целью курсового проектирования является автоматизация подъемной скиповой установки с асинхронным приводом. 1.1. Общие требования к аппаратуре ...

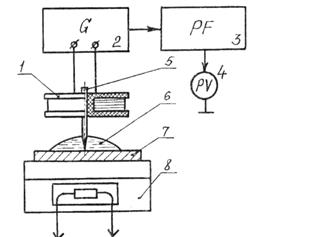

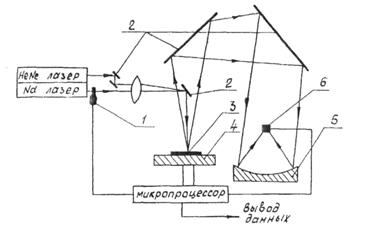

... (рис.4). Рис.4. Схема лазерного контроля паяных соединений За счет этой системы удается контролировать около десяти паяных соединений в секунду, которые расположены на расстоянии 1,25 мм друг от друга. 2. Технология магнитных дисков (МД) является сложной: объединяет сотни операций, выполняемых на нескольких десятках единиц нестандартного технологического оборудования; многие параметры, ...

... и материалов, проведением монтажных и пусконаладочных работ. Сметный расчёт стоимости данных затрат приведён в приложениях. Таблица 5.1 – Расходы на проектирование, закупку оборудования и материалов и производство работ по системе охранной сигнализации пожаре. Наименование статей затрат Стоимость в текущих ценах, руб. Оборудование 833 915 Материалы 347 930 Монтажные работы 3213388 ...

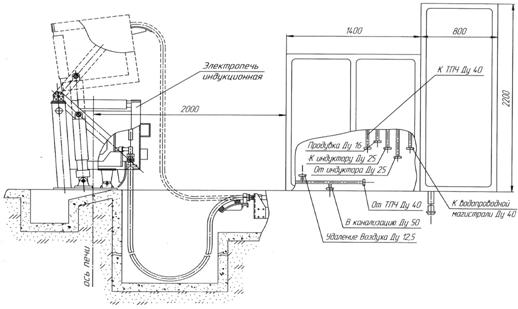

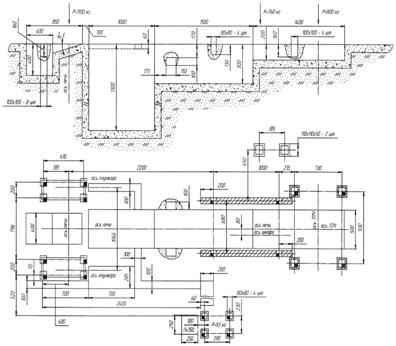

... +474,98+240+1300=12814,98+15% =14737,22≈14800м2. Основные данные для расчетов складов шихтовых, а также способы хранения основных материалов приводятся в табл. (см. лит.1). В фасонно-сталелитейных цехах с индукционными печами шихтовой двор обслуживается подъездным путем и мостовым магнитным краном. Шихтовые материалы хранятся в закромах. Набор металлической шихты будут осуществлять с ...

0 комментариев