Навигация

Автоматизация печи обжига известняка

Продолжение

![]()

![]()

![]()

![]()

![]()

Проводник Откуда идёт Куда поступает Провода Прим.

![]()

Передняя панель 1

![]()

23 ХТ1:1 1-9/ХТ1:1

![]()

![]()

![]()

23 ХТ1:2 1-9/ХТ1:2

![]()

24 ХТ1:3 1-9/ХТ1:3

![]()

24 ХТ1:4 1-9/ХТ1:4

![]()

25 ХТ1:5 1-9/ХТ2:1

![]()

25 ХТ1:6 1-9/ХТ2:2

![]()

26 ХТ1:7 1-9/ХТ2:3

![]()

26 ХТ1:8 1-9/ХТ2:4 ПВ2 1.0

![]()

![]()

![]()

27 ХТ1:9 1-9/ХТ3:1

![]()

27 ХТ1:10 1-9/ХТ3:2

![]()

28 ХТ1:11 1-9/ХТ3:3

![]()

28 ХТ1:12 1-9/ХТ3:4

![]()

29 ХТ1:13 1-9/ХТ4:1

![]()

![]()

29 ХТ1:14 1-9/ХТ4:2

30 ХТ1:15 1-9/ХТ4:3

![]()

30 ХТ1:16 1-9/ХТ4:4

31 SB1:1 БР:3

![]()

![]()

32 SB1:2 БР:4

![]()

![]()

33 SB1:3 БР:5

![]()

34 SB2:1 БР:6

![]()

35 SB2:2 БР:7

![]()

36 SB3:1 БР:8 ПВ1 1.0

![]()

37 SB3:2 БР:9

![]()

38 SB4:1 БР:10

![]()

39 SB4:2 БР:11

![]()

40 4-1/:3 4-2/:1

![]()

![]()

![]()

![]()

![]()

Лист

![]()

![]()

![]()

![]()

![]()

Продолжение

![]()

![]()

![]()

![]()

![]()

Проводник Откуда идёт Куда поступает Провода Прим.

![]()

Передняя панель 2

![]()

41 ХТ2:1 3-2/2:1

![]()

![]()

![]()

![]()

42 ХТ2:2 3-2/2:2

![]()

43 ХТ2:1 3-5/2:1

![]()

44 ХТ2:1 3-5/2:2

![]()

45 ХТ2:3 3-7/:1

![]()

46 ХТ2:4 3-7/:2

![]()

47 SB5:1 3-5/3:1

![]()

48 SB5:2 3-5/3:2

![]()

49 SB6:1 3-5/4:1

![]()

50 SB6:2 3-5/4:2

![]()

51 SB6:3 3-4/:1

![]()

52 SB6:4 3-4/:2 ПВ1 1.0

![]()

![]()

![]()

53 SB6:5 ПМ/2:1

![]()

![]()

54 SB6:6 ПМ/2:2

55 ХТ2:5 2-3/:1

![]()

56 ХТ2:6 2-3/:2

57 XT2:7 2-3/:3

![]()

58 XT2:8 2-3/:4

![]()

![]()

59 2-3:5 2-4/:1

![]()

60 2-3:6 2-4/:2

![]()

61 XT2:9 7-3/2:1

![]()

62 XT2:10 7-3/2:2

![]()

63 XT2:11 7-3/2:3

![]()

64 XT2:12 7-3/2:4

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Лист

![]()

![]()

![]()

![]()

![]()

Продолжение

![]()

![]()

![]()

![]()

![]()

Проводник Откуда идёт Куда поступает Провода Прим.

![]()

Правая стенка

![]()

65 ХТ3:1 ЭЩП-2/:1

![]()

![]()

66 ХТ3:2 ЭЩП-2/:2

![]()

67 ЭЩП-2/:3 3-2/1:1

![]()

68 ЭЩП-2/:4 3-2/1:2

![]()

69 ЭЩП-2/:5 7-3/1:1

![]()

70 ЭЩП-2/:6 7-3/1:2

![]()

71 ЭЩП-2/:7 3-5/1:1

![]()

72 ЭЩП-2/:8 3-5/1:2 ПВ1 1.0

![]()

![]()

![]()

73 ЭЩП-2/:9 2-4/1:1

1

![]()

74 ЭЩП-2/:10 2-4/1:2

![]()

75 ЭЩП-2/:11 ПМ1/1:1

![]()

76 ЭЩП-2/:12 ПМ1/1:2

![]()

77 ХТ3:3 ПМ1/3:1

![]()

![]()

78 ХТ3:4 ПМ1/3:2

079 РТ1:1 4-1/:1

![]()

080 РТ1:2 4-1/:2

081 РТ1:3 4-1/:3

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Лист

![]()

![]()

Введение

Немного истории

Царская Россия не имела своей промышленности по производству магния. Открытие залежей солей калия и магния в бассейне Верхней Камы открыло пути к развитию новых отечественных производств: калийных удобрений и магния.

В начале 30-х годов ленинградские учёные разработали отечественную технологию получения магния. В декабре 1935 года получен первый советский магний в Запорожье, а в марте 1936 года – в Соликамске.

1943 год. Суровое время Великой Отечественной войны объявило строителям жёсткие требования: в кратчайшие сроки обеспечить пуск завода. И люди выполнили свой долг. 22 июня 1943 года, на три месяца раньше срока, Березниковский магниевый завод выдал первый металл. Основные агрегаты завода были малопроизводительными, большинство операций велось вручную. Особенно тяжёлым был труд литейщиков: за смену каждый рабочий разливал ложками более двух тонн огнедышащего металла.

Металлурги Березниковского и Соликамского заводов внесли большой вклад в дело разгрома фашистских захватчиков. Только эти заводы поставляли важный стратегический металл для обороны Родины.

Отгремела война. Перед березниковскими металлургами грандиозная задача – создать мощный магниевый завод.

В трёхлетний срок была разработана и испытана новая технология магниевого производства.

1948 год. Заводская площадка Березниковского магниевого завода в лесах новостроек. На месте старых деревянных цехов идёт строительство новых громадных промышленных корпусов.

1954 год. Год крупной победы металлургов. Завод снова в строю действующих предприятий цветной металлургии. Дальнейшая история комбината – это непрерывный процесс совершенстввования техники и технологии.

До 1958 года в магниевоё промышленности работали электролизёры только на силу тока 48 – 50 тыс. ампер. Инженеры и техники завода в содружестве с исследователями Института титана и его филиала провели большой комплекс работ по совершенствованию технологии электролиза, механизации и интенсификации электролизёров, разработали электролизёры разных конструкций и значительно большей мощности.

Модернизированы литейный и травильный конвейеры. Разработан и введён метод вакуумной выборки металла и впервые в магниевой промышленности мира механизирована выборка шлама из электролизёров, автоматизирован контроль параметров электролиза магния. На комбинате впервые в советской магниевой промышленности внедрена технология обезвоживания карналлита в печах кипящего слоя и создан комплексно-автоматизированный процесс по обезвоживанию карналлита в кипящем слое.

Большие перемены произошли в энергетическом хозяйстве комбината. Громоздкие и малопроизводительные вращающиеся моторгенераторы заменены полупроводниковыми выпрямителями. Питание печей СКН и вращающихся печей переведены на природный газ. Совершенствуются вентиляционное хозяйство и очистные устройства.

1960 год. Год рождения первого уральского титана. В короткий срок березниковские металлурги создали крупномасштабное технически высокооснащённое производство титана.

Впервые в мировой практике на комбинате предложены и разработаны технологии заливки жидкого магния в аппараты восстановления, технология по получению титана в безстаканных аппаратах с конденсацией в реторту, внедрены мощные аппараты для ведения полусовмещённого процесса восстановления и дистилляции губчатого титана. Усовершенствована технология хлорирования шлаков и выплавки шлака в мощных руднотермических печах. Отработан и автоматизирован режим ректификационных колонн, полностью автоматизирован процесс дистилляции губчатого титана.

1963 год. Завод переименован в титано-магниевый комбинат. Вошёл в число рентабельных предприятий и добился самой низкой в отрасли себестоимости губчатого титана.

1966 год. Комбинат сегодня производит более 70 видов продукции, которая поставляется 600 потребителям внутри страны и экспортируется за границу.

Внедрена автоматизированная система управления технологическим процессом получения губчатого титана, управляющие машины “Марс – 200”, “Центр”, “Сокол”. Степень механизации труда к 1982 году составила 60%, уровень механизации погрузочно – разгрузочных работ – 95%.

За время существования предприятием построен большой жилищный фонд, Дворец культуры и творчества, введены в эксплуатацию дом спорта, плавательные бассейны “Титан”, “Дельфинчик” ,”Золотая рыбка” и другие объекты.

90–е годы. Предприятие пережило приватизацию, неоднократную смену владельца и другие перемены, неблагоприятно повлиявшие на многие предприятия России и сейчас является рентабельным предприятием-экспортёром. На АО”АВИСМА”, что расшифровывается как авиационные специальные материалы, сейчас внедряются новые технологии и модернизируются старые, предприятие переводится на новое сырьё – брусит, использование которого намного выгоднее использования карналлита. Повышается оплата труда рабочих и улучшаются условия работы трудящихся.

Перед предприятием открываются огромные перспективы развития…

Выбор регулируемых параметров

TIRC-4

Регулирование температуры в печи обжига через измерение температуры отходящих газов регулированием расхода природного газа.

Регулирование необходимо для получения извести высокого качества. При отклонениях температуры от нормы в нижнюю сторону получается большое количество недопала, следовательно увеличивается и количество отходов, что сказывается на экономичности. При превышении температурой нормы происходит пережег извести, вследствие чего увеличивается процент побочных реакций, и ухудшается качество извести.

Температура отходящих газов не должна превышать 250о С

Используемые приборы:

Термопара ТХК (4а)

Потенциометр КСП3-1010 (4б)

Задатчик дистанционный ДЗФМ-4 (4г)

Регулятор РП2-П3 (4в)

Магнитный пускатель МКР-0-58 (4д)

Регулирующий клапан (4ж)

Указатель положения вала двигателя ДУП-М (4е)

Выбор контролируемых параметров

TIRC-2

Контроль температуры в зоне подготовки шихты.

Значительные отклонения температуры в зоне подготовки говорят о неправильном ходе печи или о нарушении технологии, что влияет на качество в сторону ухудшения. Используется дублирование термопар, так как возможен их выход из строя вследствие высоких температур или механических повреждений кусками падающего известняка.

Номинальная величина 500 – 700о С

Используемые приборы:

Термопары ТХА (1а и 1б)

Вторичный прибор ФЩЛ – 501 (2ж)

TIRC-2

Контроль температуры в зоне обжига.

Контроль необходим для наблюдения за протеканием процесса. Температуру в зоне обжига необходимо поддерживать в определённых пределах, но регулировать её автоматически невозможно из-за частого выхода из строя термопар. Поэтому её контролируют и, в случае большого отклонения, корректируют вручную. Используется дублирование термопар, так как возможен их выход из строя вследствие высоких температур или механических повреждений кусками падающего известняка. Вместо термопар типа ТХА было бы лучше использовать термопары типа ТПП, но это неэкономично в связи с малой механической прочностью чехлов последних.

Номинальная величина 1150 – 1300о С

Используемые приборы:

Термопары ТХА (2а – 2е)

Вторичный прибор ФЩЛ – 501 (2ж)

TIR-3

Контроль температуры в зоне охлаждения.

Наблюдение за процессом необходимо для обеспечения нормального протекания охлаждения. В случае большого отклонения температуры в зоне охлаждения от нормы (при неполадках автоматического регулирования или неправильном ходе печи) необходимо ручное воздействие. Используется дублирование термопар, так как возможен их выход из строя.

Номинальная величина: не более 150о С.

Используемые приборы:

Термопары ТХК (3а,3б)

Переключатель выбора точек ПТИ-М-У3

Милливольтметр М-64

PIR-5

Разрежение в печи и в дымоходе

При понижении разрежения ухудшается тяга, и возможно погасание пламени или вступление продуктов сгорания природного газа в побочные реакции. При повышении разрежения возможно увеличение расхода природного газа и неполное его сгорание.

Номинальные величины:

-точки 13 и 14 от 80 до 160 мм.вод.ст.

-точка 15 – 160 мм.вод.ст.

Используемые приборы:

Тягомер мембранный показывающий ТММП-52 Шкала 0-250кгс/м2 (5б)

Кран-переключатель КП-3 (5а)

FIR-9

Расход природного газа на печь

Природный газ является топливом, и его необходимо учитывать в экономике.

Номинальная величина 500м3/ч

Используемые приборы:

Диафрагма камерная ДК6-50г на Dу=50 мм

Дифманометр мембранный дифтрансформаторный ДМ –3573

Вторичный прибор КСД3-1000 на расход 800 м3/ч

Выбор параметров сигнализации

PTA-8

Сигнализация нижнего и верхнего пределов давления природного газа в трубопроводе. Предельные значения этих параметров говорят о погасании пламени или нарушении хода печи. Требуют немедленного вмешательства обслуживающего персонала.

Сигнализация нижнего предела:

Предел срабатывания 20 мм.вод.ст.

Используемые приборы:

Датчик реле напора ДН предел установки 4-40 мм.вод.ст. (8а)

Сигнализация верхнего предела:

Предел срабатывания 500 мм.вод ст.

Используемые приборы:

Датчик реле напора ДН предел установки 60-600 мм.вод.ст. (8б)

Звонок громкого боя, сигнальная лампа с красным светофильтром,

Кнопка отсечки природного газа (8в), электромагнит МИС-4200 (8г), Клапан отсечной ПКН-80 (8д)

ХХХ

Сигнализация погасания пламени.

Погасание пламени может привести к взрыву.

При срабатывании датчика автоматически производится отсечка газа на подающем газопроводе.

Сигнализируемый параметр: погасание пламени горелки.

Используемые приборы:

Датчик контроля погасания пламени СЛ-90 ( ), электрический блок розжига ( ), электромагнит МИС-4200 (8г), клапан отсечной ПКН-80 (8д)

Выбор параметров блокировки

PTA-8

Сигнализация и блокировка нижнего и верхнего пределов давления природного газа в трубопроводе.

Смотри выбор параметров сигнализации.

ХХХ

Блокировка подачи природного газа при погасании пламени горелки

Смотри выбор параметров сигнализации.

| График сменности | ||||||||||||||||

| Смена №1 | 3 | 3 | 3 | 0 | 0 | 1 | 1 | 1 | 0 | 0 | 2 | 2 | 2 | 0 | 0 | Рабочих |

| Смена №2 | 0 | 0 | 1 | 1 | 1 | 0 | 0 | 2 | 2 | 2 | 0 | 0 | 3 | 3 | 3 | часов |

| Смена №3 | 1 | 1 | 0 | 0 | 2 | 2 | 2 | 0 | 0 | 3 | 3 | 3 | 0 | 0 | 1 | по норме |

| Смена №4 | 2 | 0 | 0 | 3 | 3 | 3 | 0 | 0 | 1 | 1 | 1 | 0 | 0 | 2 | 2 | |

| Смена №5 | 0 | 2 | 2 | 2 | 0 | 0 | 3 | 3 | 3 | 0 | 0 | 1 | 1 | 1 | 0 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | ||

| Январь | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 129.6 |

| 31 | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |||

| Февраль | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 151.2 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | ||

| Март | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 158.4 |

| 31 | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |||

| Апрель | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 144 |

| 30 | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |||

| Май | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 144 |

| 30 | 31 | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | ||||

| Июнь | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 151.2 |

| 29 | 30 | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | ||||

| Июль | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 151.2 |

| 29 | 30 | 31 | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||

| Август | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 165.6 |

| 28 | 29 | 30 | 31 | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||||||

| Сентябрь | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 151.2 |

| 27 | 28 | 29 | 30 | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||||||

| Октябрь | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 158.4 |

| 27 | 28 | 29 | 30 | 31 | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||||||

| Ноябрь | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 151.2 |

| 26 | 27 | 28 | 29 | 30 | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||||||

| Декабрь | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 144 |

| 26 | 27 | 28 | 29 | 30 | 31 | |||||||||||

| Итого: | 1800 | |||||||||||||||

| 1 - первая смена с 23.00 до 7.00 | 2 - вторая смена с 7.00 до 15.00 | |||||||||||||||

| 3 - третья мена с 15.00 до 23.00 | 0 - выходной день |

| Калькуляция себестоимости | Зарплата основных производственных рабочих | |||||||||||||||||||||||||||

| Жёлтый - вводимые данные, белый - промежуточные расчёты, оранжевый - конечный результат | ||||||||||||||||||||||||||||

| Если строка таблицы лишняя - в столбцы цены, количества, тарифа введите нулевые значения | Рабочий 1 | Оператор | Рабочий 2 | 0 | Рабочий 3 | 0 | ||||||||||||||||||||||

| Смена 12ч | ||||||||||||||||||||||||||||

| Исходные материалы | Нсп | 4.82 | Нсп | 0 | Нсп | 0 | ||||||||||||||||||||||

| Зтар | 77,045.76р. | Зтар | - р. | Зтар | - р. | |||||||||||||||||||||||

| Наименование | Ед. измерения | Цена | Норма расхода | Дночн | 10,272.77р. | Дночн | - р. | Дночн | - р. | |||||||||||||||||||

| Сырьё и основные материалы | Двечерн | 2,568.19р. | Двечерн | - р. | Двечерн | - р. | ||||||||||||||||||||||

| Аммиак | тонны | 100.00р. | 0.29 | Премия | 23,113.73р. | Премия | - р. | Премия | - р. | |||||||||||||||||||

| - р. | 0 | Няв | 2 | Няв | 0 | Няв | 0 | |||||||||||||||||||||

| - р. | 0 | Дпраздн | 1,689.60р. | Дпраздн | - р. | Дпраздн | - р. | |||||||||||||||||||||

| Покупные изделия и полуфабрикаты | Р.К. | 17,203.51р. | Р.К. | - р. | Р.К. | - р. | ||||||||||||||||||||||

| - р. | 0 | Зосн | 131,893.56р. | Зосн | - р. | Зосн | - р. | |||||||||||||||||||||

| - р. | 0 | n' | 0.14 | n' | 0.14 | n' | 0.14 | |||||||||||||||||||||

| Вспомогательные материалы | Здоп | 18,077.52р. | Здоп | - р. | Здоп | - р. | ||||||||||||||||||||||

| Пр. газ | Куб.м | 1.70р. | 0.15 | Отч | 57,738.86р. | Отч | - р. | Отч | - р. | |||||||||||||||||||

| - р. | 0 | |||||||||||||||||||||||||||

| - р. | 0 | Зарплата дежурного персонала | ||||||||||||||||||||||||||

| Топливо и энергия на технологические нужды | ||||||||||||||||||||||||||||

| Пар н/д | Гкал | 1.60р. | 0.25 | Рабочий 1 | Деж. слесарь | Рабочий 2 | 0 | Рабочий 3 | 0 | |||||||||||||||||||

| Пар в/д | Гкал | 1.80р. | 0.55 | Смена 12ч | ||||||||||||||||||||||||

| Эл. энергия | кВт*ч | 0.24р. | 3.5 | Нсп | 4.82 | Нсп | 0 | Нсп | 0 | |||||||||||||||||||

| Вода умягчённая | Куб.м | 1.50р. | 2.7 | Зтар | 59,535.36р. | Зтар | - р. | Зтар | - р. | |||||||||||||||||||

| - р. | 0 | Дночн | 7,938.05р. | Дночн | - р. | Дночн | - р. | |||||||||||||||||||||

| - р. | 0 | Двечерн | 1,984.51р. | Двечерн | - р. | Двечерн | - р. | |||||||||||||||||||||

| Премия | 17,860.61р. | Премия | - р. | Премия | - р. | |||||||||||||||||||||||

| Няв | 2 | Няв | 0 | Няв | 0 | |||||||||||||||||||||||

| Дпраздн | 1,305.60р. | Дпраздн | - р. | Дпраздн | - р. | |||||||||||||||||||||||

| Должность | Разряд | Ншт | Тариф.ставка | Премия | Р.К. | 13,293.62р. | Р.К. | - р. | Р.К. | - р. | ||||||||||||||||||

| Основные производственные рабочие | Зосн | 101,917.75р. | Зосн | - р. | Зосн | - р. | ||||||||||||||||||||||

| Оператор | 4 | 4 | 8.80р. | 30% | n' | 0.14 | n' | 0.14 | n' | 0.14 | ||||||||||||||||||

| 0 | - р. | 0% | Здоп | 13,968.99р. | Здоп | - р. | Здоп | - р. | ||||||||||||||||||||

| 0 | - р. | 0% | Отч | 44,616.39р. | Отч | - р. | Отч | - р. | ||||||||||||||||||||

| ИТР | ||||||||||||||||||||||||||||

| Нач. смены | 4 | 900.00р. | 30% | Зарплата ремонтного персонала | ||||||||||||||||||||||||

| 0 | - р. | 0% | ||||||||||||||||||||||||||

| 0 | - р. | 0% | Рабочий 1 | Слесарь-ремонтник | Рабочий 2 | Слесарь КИП | Рабочий 3 | 0 | ||||||||||||||||||||

| Дежурный персонал | Смена 8ч | Смена 8ч | Смена 8ч | |||||||||||||||||||||||||

| Деж. слесарь | 3 | 4 | 6.80р. | 30% | Нсп | 2.27 | Нсп | 1.14 | Нсп | 0 | ||||||||||||||||||

| 0 | - р. | 0% | Зтар | 38,360.32р. | Зтар | 19,180.16р. | Зтар | - р. | ||||||||||||||||||||

| 0 | - р. | 0% | Премия | 11,508.10р. | Премия | 5,754.05р. | Премия | - р. | ||||||||||||||||||||

| Ремонтный персонал | Р.К. | 7,480.26р. | Р.К. | 3,740.13р. | Р.К. | - р. | ||||||||||||||||||||||

| Слесарь-ремонтник | 6 | 2 | 9.20р. | 30% | Зосн | 57,348.68р. | Зосн | 28,674.34р. | Зосн | - р. | ||||||||||||||||||

| Слесарь КИП | 6 | 1 | 9.20р. | 30% | n' | 0.1 | n' | 0.1 | n' | 0.1 | ||||||||||||||||||

| 0 | - р. | 0% | Здоп | 5,501.60р. | Здоп | 2,750.80р. | Здоп | - р. | ||||||||||||||||||||

| Отч | 24,197.36р. | Отч | 12,098.68р. | Отч | - р. | |||||||||||||||||||||||

| Сменники | Дневники | |||||||||||||||||||||||||||

| Условия труда | Нормальные | Нормальные | ||||||||||||||||||||||||||

| Продолжительность смены, часов | 12 | 8 | ||||||||||||||||||||||||||

| Сменнык рабочие | ||||||||||||||||||||||||||||

| Максимальный эффективный фонд рабочего времени | 151.4 | |||||||||||||||||||||||||||

| Номинальное рабочее время сменников, дней | 182.4 | |||||||||||||||||||||||||||

| Дневники | ||||||||||||||||||||||||||||

| Максимальный эффективный фонд рабочего времени | 229.6 | |||||||||||||||||||||||||||

| Номинальное рабочее время дневников, дней | 260.6 | |||||||||||||||||||||||||||

| Дополнительные сведения | Зарплата ИТР | |||||||||||||||||||||||||||

| Остальная зарплата основных производственных рабочих | ИТР 1 | Нач. смены | ИТР 2 | 0 | ИТР 3 | 0 | ||||||||||||||||||||||

| Основная | 470,000.00р. | Смена 12ч | Смена 12ч | Смена 12ч | ||||||||||||||||||||||||

| Дополнительная | 45,000.00р. | Нсп | 4.82 | Нсп | 0 | Нсп | 0 | |||||||||||||||||||||

| Отчисления соц./н. | 135,000.00р. | Зокл | 52,045.44р. | Зокл | - р. | Зокл | - р. | |||||||||||||||||||||

| Остальная з/пл. деж. персонала | 250,000.00р. | Дночн | 6,939.39р. | Дночн | - р. | Дночн | - р. | |||||||||||||||||||||

| Остальная з/пл. ИТР и служащих | 120,000.00р. | Двечерн | 1,734.85р. | Двечерн | - р. | Двечерн | - р. | |||||||||||||||||||||

| Остальная з/пл. рем. рабочих | 200,000.00р. | Премия | 15,613.63р. | Премия | - р. | Премия | - р. | |||||||||||||||||||||

| Няв | 2 | Няв | 0 | Няв | 0 | |||||||||||||||||||||||

| Стоимость ОПФ | 120,000,000.00р. | Дпраздн | 960.00р. | Дпраздн | - р. | Дпраздн | - р. | |||||||||||||||||||||

| Норма амортизации | 14% | Р.К. | 9,251.95р. | Р.К. | - р. | Р.К. | - р. | |||||||||||||||||||||

| Стоимость зданий и сооружений | 12,700,000.00р. | Зосн | 70,931.64р. | Зосн | - р. | Зосн | - р. | |||||||||||||||||||||

| Норма амортизации | 4% | Отч | 27,308.68р. | Отч | - р. | Отч | - р. | |||||||||||||||||||||

| Остальные цеховые расходы | 1,300,000.00р. | |||||||||||||||||||||||||||

| Общезаводские расходы, % от общепроизводственных | 80% | Расходы на содержание и эксплуатацию оборудования | ||||||||||||||||||||||||||

| Внепроизв. расходы, % от произв. себестоимости | 3% | |||||||||||||||||||||||||||

| Количество работающих, чел. | 200 | Статьи затрат | Сумма | |||||||||||||||||||||||||

| Содержание оборудования | 1,610,503.13р. | |||||||||||||||||||||||||||

| Производственная мощность | Текущий ремонт | 6,330,571.45р. | 5 | процентов | ||||||||||||||||||||||||

| Амортизация | 16,800,000.00р. | |||||||||||||||||||||||||||

| Начало года, т/год | 350000 | Прочие расходы | 2,474,107.46р. | |||||||||||||||||||||||||

| Конец года, т/год | 375000 | |||||||||||||||||||||||||||

| Итого | 27,215,182.04р. | |||||||||||||||||||||||||||

| Цеховые расходы | ||||||||||||||||||||||||||||

| Охрана труда | ||||||||||||||||||||||||||||

| Наименование | Норма | Количество | Цена | Сумма | ||||||||||||||||||||||||

| расхода | ||||||||||||||||||||||||||||

| 1. Мыло | 12 | 2400 | 5.00р. | 12,000.00р. | ||||||||||||||||||||||||

| 2. Спеодежда | 1 | 200 | 300.00р. | 60,000.00р. | ||||||||||||||||||||||||

| 3. Спецжиры | 180 | 36000 | 12.00р. | 432,000.00р. | ||||||||||||||||||||||||

| 4. Каски | 1 | 200 | 50.00р. | 10,000.00р. | ||||||||||||||||||||||||

| 5. | 0 | - р. | ||||||||||||||||||||||||||

| 6. | 0 | - р. | ||||||||||||||||||||||||||

| 7. | 0 | - р. | ||||||||||||||||||||||||||

| 8. | 0 | - р. | ||||||||||||||||||||||||||

| Итого | 514,000.00р. | |||||||||||||||||||||||||||

| Статьи затрат | Сумма | |||||||||||||||||||||||||||

| 1. Содержание АУП | 218,240.32р. | |||||||||||||||||||||||||||

| 2. Содержание зданий и сооружений | 127,000.00р. | |||||||||||||||||||||||||||

| 3. Амортизация | 508,000.00р. | |||||||||||||||||||||||||||

| 4. Охрана труда | 514,000.00р. | |||||||||||||||||||||||||||

| 5. Техника безопасности | 22,495.66р. | |||||||||||||||||||||||||||

| 6. Содержание лаборатории | 2,249.57р. | |||||||||||||||||||||||||||

| 7. Расходы на рационализацию | 2,249.57р. | |||||||||||||||||||||||||||

| 8. Прочее | 1,300,000.00р. | |||||||||||||||||||||||||||

| Итого | 2,694,235.11р. | |||||||||||||||||||||||||||

| Калькуляция себестоимости | ||||||||||||||||||||||||||||

| Мощность М1 | Мощность М2 | |||||||||||||||||||||||||||

| Статьи затрат | Ед. изм. | Цена | Расход на ед. прод. | Сумма | Расход на весь выпуск | Сумма | Расход на ед. прод. | Сумма | Расход на весь выпуск | Сумма | Откло- нение | |||||||||||||||||

| Сырьё и основные материалы | ||||||||||||||||||||||||||||

| Аммиак | тонны | 100 | 0.29 | 29.00р. | 101,500 | 10,150,000.00 | 0.29 | 29.00р. | 108750 | 10,875,000.00 | 0 | |||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| Покупные изделия и полуфабрикаты | ||||||||||||||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| Вспомогательные материалы | ||||||||||||||||||||||||||||

| Пр. газ | Куб.м | 1.7 | 0.15 | 0.26р. | 52,500 | 89,250.00 | 0.15 | 0.26р. | 56250 | 95,625.00 | 0 | |||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| Топливо и энергия на технологич. нужды | ||||||||||||||||||||||||||||

| Пар н/д | Гкал | 1.6 | 0.25 | 0.40р. | 87,500 | 140,000.00 | 0.25 | 0.40р. | 93750 | 150,000.00 | 0 | |||||||||||||||||

| Пар в/д | Гкал | 1.8 | 0.55 | 0.99р. | 192,500 | 346,500.00 | 0.55 | 0.99р. | 206250 | 371,250.00 | 0 | |||||||||||||||||

| Эл. энергия | кВт*ч | 0.24 | 3.5 | 0.84р. | 1,225,000 | 294,000.00 | 3.5 | 0.84р. | 1312500 | 315,000.00 | 0 | |||||||||||||||||

| Вода умягчённая | Куб.м | 1.5 | 2.7 | 4.05р. | 945,000 | 1,417,500.00 | 2.7 | 4.05р. | 1012500 | 1,518,750.00 | 0 | |||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| 0 | 0 | 0 | 0 | - р. | 0 | 0.00 | 0 | - р. | 0 | 0.00 | 0 | |||||||||||||||||

| Зарплата основных рабочих | ||||||||||||||||||||||||||||

| Основная | 1.720р. | 601,893.56 | 1.605р. | 601,893.56 | -0.11 | |||||||||||||||||||||||

| Дополнительная | 0.180р. | 63,077.52 | 0.168р. | 63,077.52 | -0.01 | |||||||||||||||||||||||

| Отчисления на социальные нужды | 1.117р. | 391,013.86 | 1.043р. | 391,013.86 | -0.07 | |||||||||||||||||||||||

| Расходы на содержание и экспл. оборудования | 77.758р. | 27,215,182.04 | 72.574р. | 27,215,182.04 | -5.18 | |||||||||||||||||||||||

| Цеховые расходы | 7.698р. | 2,694,235.11 | 7.185р. | 2,694,235.11 | -0.51 | |||||||||||||||||||||||

| Цеховая себестоимость | 124.01р. | 43,402,652.08 | 118.11р. | 44,291,027.08 | -5.9 | |||||||||||||||||||||||

| Общехозяйственные расходы | 68.364р. | 23,927,533.72 | 63.807р. | 23,927,533.72 | -4.56 | |||||||||||||||||||||||

| Производствен- ная себест. | 192.37р. | 67,330,185.80 | 181.92р. | 68,218,560.80 | -10.46 | |||||||||||||||||||||||

| Непроизводственные расходы | 5.771р. | 2,019,905.57 | 5.457р. | 2,046,556.82 | -0.31 | |||||||||||||||||||||||

| Коммерческая себестоимость | 198.14р. | 69,350,091.38 | 187.37р. | 70,265,117.63 | -10.77 | |||||||||||||||||||||||

| Анализ себестоимости продукции | ||||||||||||||||||||||||||||

| Разность С,% | -5.435% |

Краткое описание технологического процесса.

Технологический процесс

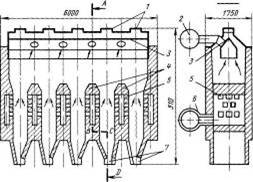

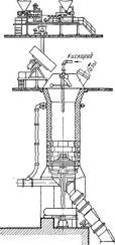

Процесс получения негашёной комовой извести заключается в термическом разложении известняка (СаСО3) и магнезита (МgCO3) и протекает в шахтных печах путём обжига при высокой температуре, которая достигается за счёт сжигания природного газа в шахтном пространстве.

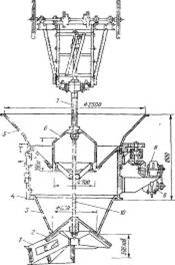

Из траншей склада известняк существующим грейферным краном загружают в бункер узла грохочения, откуда качающимся лотковым питателем равномерно подаётся на решётку вибрационного грохота.

В процессе грохочения материал сортируется на 2 фракции. Мелкая фракция: пыль, щебень и др. отправляются на хозяйственные нужды. Крупная фракция 90-150 мм поступает на ленту конвейера и направляется в соответствующий расходный бункер, откуда лотковым питателем грузится в бадью подъёмника.

Скиповым подъёмником известняк загружается в загрузочную чашу и далее – в шахту печи обжига.

Загрузочная чаша печей обжига известняка снабжена датчиком верхнего уровня, который контролирует загрузку печей.

Известняк с твёрдыми продуктами его разложения движется в шахте сверху вниз, а воздух, продукты горения и газообразные продукты диссоциации карбонатов – снизу вверх (принцип противотока).

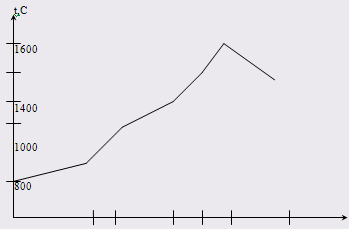

По характеру тепловых взаимодействий шахта печи делится на 3 зоны, как при прохождении через них известняка, так и газов.

в первой по ходу известняка зоне – зоне подогрева происходит сушка и подогрев известняка за счёт тепла отходящих газов до 900оС, а газы охлаждаются до 250оС.

вторая зона - где сжигается природный газ, происходит процесс теплового разложения карбонатов кальция и магния (CaCO3 и MgCO3) с поглощением тепла и при температуре 1300оС. Зона обжига в печи является зоной основных химических реакций. Здесь происходит разложение карбоната кальция и получение извести:

С![]() аСО3t СаО + СО2

- разложение

карбида кальция

аСО3t СаО + СО2

- разложение

карбида кальция

M![]() gCO3t MgO + CO2

- разложение

карбида магния

gCO3t MgO + CO2

- разложение

карбида магния

SiO2 + CaO = CaOSi + O2 - образование силикатов кальция

Al2O3 + CaO = CaO*Al2O3 - образование алюминатов кальция

Fe2O3 + CaO = CaO*Fe2O3 - образование ферратов кальция

SO2 + CaO = CaSO3 - образование сульфита кальция

CH4 + 2H2 = CO2 + 2H2O - полное сгорание метана

По мере выгрузки извести в зону обжига поступает подогретый до 800-900оС известняк, проходя через зону обжига, он нагревается до 1250-1300оС.

Обожжённый материал из зоны обжига попадает в зону охлаждения. Зона охлаждения служит теплообменником, в котором воздух забирает физическое тепло материала и нагревается до 800-900оС, а известь охлаждается до 150оС.

Охлаждённая известь при помощи автоматически включаемых кареток выгружается из печи на вибропитатель, а затем равномерно подаётся на ленточный транспортёр, а с него – на щековую дробилку.

Показатели технологического процесса

| Контролируемый параметр | Ед. измер. | Норма |

| Состав известкового камня MgCO3 CaCO3 | % % | Не более 6 Не менее 86 |

| 2. Содержание SiO2 и глинистых примесей в известковом камне Al2O3 + SiO2 + Fe2O3 | % | Не более 8 |

| 3. Размер кусков известкового камня | мм | 80 – 150 |

| 4. Уровень известняка в печи от уровня крышки загрузки печи | мм | Не менее 500 |

| 5. Температура в зоне подогрева | оС | Не менее 600 |

| 6. Температура в зоне обжига | оС | 1150 1300 |

| 7. Температура в зоне охлаждения | оС | Не более 150 |

| 8. Давление природного газа в коллекторе | мм вод.ст. (КПА) | Не более 500 5 |

| 9. Давление природного газа на горелках | мм вод.ст. | Верхний ярус 10 – 150 Нижний ярус 40 – 180 |

| 10. Расход газа на горелки | Нм/ч | Не более 700 |

| 11. Разрежение на выходе из печи | мм вод.ст | Не менее 200 |

| 12. Количество отходящих газов | Нм/ч | 15000-20000 |

| 13. Разрежение в печи | мм вод.ст | Не менее 100 |

| 14. Температура отходящих газов | оС | Не более 250 |

| 15. Состав отходящих газов | ||

| СО | % | Не более 1,0 |

| СН | % | Отсутствует |

| 16. Содержание пыли в отходящих газах | г/Нм | Не более 3 |

| 17. Содержание СаО акт. и MgО акт. в готовом продукте | % | Не менее 65 |

| 18. Производительность печи | т/ч | 4,8 – 5,2 |

| 19. Установка КПМ Начальная запылённость | г/м | До 10 |

| 20. Расход воды технической | м3/ч | 6*12 |

| 21. Давление поступающей воды | кгс/см2 МПа | 2,96 0,296 |

| 22. Температура суспензии (после утилизации тепла) | оС | 50 – 90 |

| 23. Эффективность очистки | % | 99,2 |

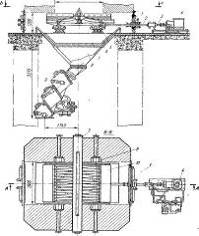

Контроль и регулирование процесса

Уровень известняка в печи контролируется уровнемером, кинематически связанным с конечным выключателем, контакты которого размыкаются при повышении уровня известняка и замыкаются при снижении, тем самым соответственно включая или выключая поточно – транспортную систему (ПТС), загружающую известняк в печь.

Контроль и регулирование температуры в зонах подогрева и обжига осуществляется прибором ФЩЛ-501, установленном на щите, с регулирующим устройством, управляющим расходом природного газа. Импульсы на прибор поступают от термопар, вмонтированных в корпус в зоне подогрева (4шт) и зоне обжига (6шт), кроме того, температура в зоне обжига периодически 2 раза в смену замеряется переносной термопарой.

Температура в зоне обжига контролируется по показаниям милливольтметра Ш4500, снабжённого переключателем точек ПМТ-4. Импульс на прибор поступает от двух термопар, установленных в зоне охлаждения.

Контроль температуры отходящих газов печи осуществляется по показаниям регулирующего прибора КСП-3, установленного на щите КИП и регулирует изменением расхода природного газа, а также, путём изменения режима загрузки известняка и выгрузки извести.

Разрежение в печи контролируется дистанционно по показаниям вторичного прибора Тм НП-52, снабжённого переключателем точек. Датчик контроля разрежения установлен в верхней части шахты речи.

Регулирование разрежения осуществляется дистанционно посредством механизма типа МЭО – 2510, связанного с шибером (направляющим аппаратом) дымососа. Ключ дистанционного управления разрежением установлен на щите КИП.

Качество извести контролируется аналитически определением содержания СаО акт. и MgO акт. в среднесуточных пробах, отбираемых с ленты конвейера при выгрузке извести из печи. Содержание СаО регулируется температурой обжига и режимом выгрузки извести из печи.

Содержание окиси углерода и метана в отходящих газах контролируется аналитически определением проб газа, отбираемых и анализируемых лаборантом СПЛ. Отсутствие СО и метана в отходящих газах гарантируется полным сгоранием газа в печи и оптимальным его расходом. Их наличие является следствием повышения расхода природного газа, а также ненормального хода печи (подвисание извести в зоне горелок).

Содержание пыли в отходящих газах контролируется аналитически определением проб, отбираемых лаборантом СПЛ и поддерживается минимальным путём обеспечения нормальных условий эксплуатации циклонов в системе очистки газов.

Давление природного газа после ГРУ контролируется по показаниям технического манометра, установленного на трубопроводе и поддерживается в заданных пределах путём регулирования его расхода и бесперебойной работы горелок. Контроль давления газа в коллекторе производится U-образным манометром.

Расход природного газа контролируется установленным на щите КИП расходомером типа КСД-3 на основании перепада давлений до и после диафрагмы, установленной на газопроводе. Регулирование расхода газа производится вручную поворотом вентиля или автоматически регулирующим клапаном в зависимости от температуры в зоне обжига, а также температуры отходящих газов. При отклонении давления от предельных значений, а также при остановке дымососа осуществляется отсечка природного газа клапаном ПКН-80, органы управления которым и сигнализация его положения находятся на щите КИП.

Содержание кислорода в природном газе при продувке газопровода определяется анализом проб, отбираемых на продувочной смеси, лаборантом СПЛ. При содержании кислорода более 1% газопровод подвергается дополнительной продувке на свечу.

Содержание метана в атмосфере печного помещения определяется анализом проб, отбираемых и анализируемых лаборантом СПЛ, и поддерживается минимальным путём герметизации газопровода и запорной арматуры, а также соблюдением нормальных условий эксплуатации печи и проветривании помещения.

Расход воды контролируется расходомером в ОПМ.

Пояснительная записка

Введение

Немного истории

Царская Россия не имела своей промышленности по производству магния. Открытие залежей солей калия и магния в бассейне Верхней Камы открыло пути к развитию новых отечественных производств: калийных удобрений и магния.

В начале 30-х годов ленинградские учёные разработали отечественную технологию получения магния. В декабре 1935 года получен первый советский магний в Запорожье, а в марте 1936 года – в Соликамске.

1943 год. Суровое время Великой Отечественной войны объявило строителям жёсткие требования: в кратчайшие сроки обеспечить пуск завода. И люди выполнили свой долг. 22 июня 1943 года, на три месяца раньше срока, Березниковский магниевый завод выдал первый металл. Основные агрегаты завода были малопроизводительными, большинство операций велось вручную. Особенно тяжёлым был труд литейщиков: за смену каждый рабочий разливал ложками более двух тонн огнедышащего металла.

Металлурги Березниковского и Соликамского заводов внесли большой вклад в дело разгрома фашистских захватчиков. Только эти заводы поставляли важный стратегический металл для обороны Родины.

Отгремела война. Перед березниковскими металлургами грандиозная задача – создать мощный магниевый завод.

В трёхлетний срок была разработана и испытана новая технология магниевого производства.

1948 год. Заводская площадка Березниковского магниевого завода в лесах новостроек. На месте старых деревянных цехов идёт строительство новых громадных промышленных корпусов.

1954 год. Год крупной победы металлургов. Завод снова в строю действующих предприятий цветной металлургии. Дальнейшая история комбината – это непрерывный процесс совершенствования техники и технологии.

До 1958 года в магниевой промышленности работали электролизёры только на силу тока 48 – 50 тыс. ампер. Инженеры и техники завода в содружестве с исследователями Института титана и его филиала провели большой комплекс работ по совершенствованию технологии электролиза, механизации и интенсификации электролизёров, разработали электролизёры разных конструкций и значительно большей мощности.

Модернизированы литейный и травильный конвейеры. Разработан и введён метод вакуумной выборки металла и впервые в магниевой промышленности мира механизирована выборка шлама из электролизёров, автоматизирован контроль параметров электролиза магния. На комбинате впервые в советской магниевой промышленности внедрена технология обезвоживания карналлита в печах кипящего слоя и создан комплексно-автоматизированный процесс по обезвоживанию карналлита в кипящем слое.

Большие перемены произошли в энергетическом хозяйстве комбината. Громоздкие и малопроизводительные вращающиеся моторгенераторы заменены полупроводниковыми выпрямителями. Питание печей СКН и вращающихся печей переведены на природный газ. Совершенствуются вентиляционное хозяйство и очистные устройства.

1960 год. Год рождения первого уральского титана. В короткий срок березниковские металлурги создали крупномасштабное технически высокооснащённое производство титана.

Впервые в мировой практике на комбинате предложены и разработаны технологии заливки жидкого магния в аппараты восстановления, технология по получению титана в бесстаканных аппаратах с конденсацией в реторту, внедрены мощные аппараты для ведения полусовмещённого процесса восстановления и дистилляции губчатого титана. Усовершенствована технология хлорирования шлаков и выплавки шлака в мощных руднотермических печах. Отработан и автоматизирован режим ректификационных колонн, полностью автоматизирован процесс дистилляции губчатого титана.

1963 год. Завод переименован в титано - магниевый комбинат. Вошёл в число рентабельных предприятий и добился самой низкой в отрасли себестоимости губчатого титана.

1966 год. Комбинат сегодня производит более 70 видов продукции, которая поставляется 600 потребителям внутри страны и экспортируется за границу.

Внедрена автоматизированная система управления технологическим процессом получения губчатого титана, управляющие машины “Марс – 200”, “Центр”, “Сокол”. Степень механизации труда к 1982 году составила 60%, уровень механизации погрузочно – разгрузочных работ – 95%.

За время существования предприятием построен большой жилищный фонд, Дворец культуры и творчества, введены в эксплуатацию дом спорта, плавательные бассейны “Титан”, “Дельфинчик” ,”Золотая рыбка” и другие объекты.

90–е годы. Предприятие пережило приватизацию, неоднократную смену владельца и другие перемены, неблагоприятно повлиявшие на многие предприятия России и сейчас является рентабельным предприятием-экспортёром. На АО”АВИСМА”, что расшифровывается как авиационные специальные материалы, сейчас внедряются новые технологии и модернизируются старые, предприятие переводится на новое сырьё – брусит, использование которого намного выгоднее использования карналлита. Повышается оплата труда рабочих и улучшаются условия работы трудящихся.

Похожие работы

... в герметичный бункер. Воздух на охлаждение непрерывно подаётся снизу в обе шахты, чтобы уменьшить температуру изделия до выгрузки в бункер извести. Во время переключения, когда обжиговая печь разгерметизирована, изделие выгружается из бункера на вибропитатели и конвейера. Превосходная тепловая конструкция ППР - ПЕЧИ может быть удовлетворительно доказана посредством баланса теплоты. Сумма ...

... работы печи дают возможность не только определить стоимость обжига принятой единицы продукции, но и судить о совершенстве той или иной конструкции, наметить пути дальнейшего ее усовершенствования. 1.2 Обжиговые печи В черной металлургии обжиговые шахтные печи применяют главным образом для обжига железных руд, известняка, магнезита и доломита. По виду используемого топлива обжиговые шахтные ...

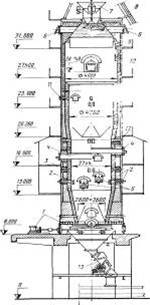

... известняка , видом топлива и требуемым качеством извести. Исходя из выше написанного выбираем шахтную печь. Рис. 1 Технологическая схема производства комовой негашеной извести в шахтных печах. Добыча сырья ↓ Доставка сырья ↓ Складирование ↓ Транспортирование ↓ ...

... дней по 24 часа в сутки (8088); 5. силосно-упаковочное отделение – 365 дней по 24 часа в сутки (8760); Расчет производительности цеха и потребности в сырье для выполнения производственной программы Составление материального баланса цементного завода. Исходные данные при расчете: Способ производства – мокрый Годовая производительность цеха – 1200000т. по клинкеру Состав портландцемента: ...

0 комментариев