Навигация

Краткое описание технологического процесса

1. Краткое описание технологического процесса.

1.1. Технологический процесс

Процесс получения негашёной комовой извести заключается в термическом разложении известняка (СаСО3) и магнезита (МgCO3) и протекает в шахтных печах путём обжига при высокой температуре, которая достигается за счёт сжигания природного газа в шахтном пространстве.

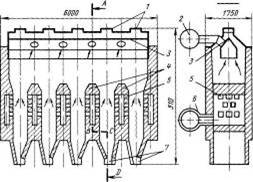

Из траншей склада известняк существующим грейферным краном загружают в бункер узла грохочения, откуда качающимся лотковым питателем равномерно подаётся на решётку вибрационного грохота.

В процессе грохочения материал сортируется на 2 фракции. Мелкая фракция: пыль, щебень и др. отправляются на хозяйственные нужды. Крупная фракция 90-150 мм поступает на ленту конвейера и направляется в соответствующий расходный бункер, откуда лотковым питателем грузится в бадью подъёмника.

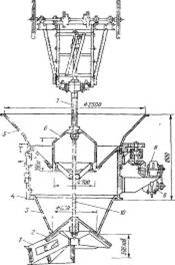

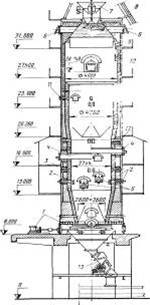

Скиповым подъёмником известняк загружается в загрузочную чашу и далее – в шахту печи обжига.

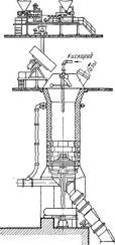

Известняк с твёрдыми продуктами его разложения движется в шахте сверху вниз, а воздух, продукты горения и газообразные продукты диссоциации карбонатов – снизу вверх (принцип противотока).

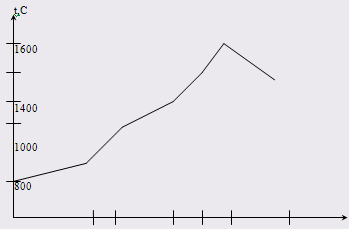

По характеру тепловых взаимодействий шахта печи делится на 3 зоны, как при прохождении через них известняка, так и газов.

в первой по ходу известняка зоне – зоне подогрева происходит сушка и подогрев известняка за счёт тепла отходящих газов до 900оС, а газы охлаждаются до 250оС.

вторая зона - где сжигается природный газ, происходит процесс теплового разложения карбонатов кальция и магния (CaCO3 и MgCO3) с поглощением тепла и при температуре 1300оС. Зона обжига в печи является зоной основных химических реакций. Здесь происходит разложение карбоната кальция и получение извести:

С![]() аСО3t СаО + СО2

- разложение

карбида кальция

аСО3t СаО + СО2

- разложение

карбида кальция

M![]() gCO3t MgO + CO2

- разложение

карбида магния

gCO3t MgO + CO2

- разложение

карбида магния

SiO2 + CaO = CaOSi + O2 - образование силикатов кальция

Al2O3 + CaO = CaO*Al2O3 - образование алюминатов кальция

Fe2O3 + CaO = CaO*Fe2O3 - образование ферратов кальция

SO2 + CaO = CaSO3 - образование сульфита кальция

CH4 + 2H2 = CO2 + 2H2O - полное сгорание метана

По мере выгрузки извести в зону обжига поступает подогретый до 800-900оС известняк, проходя через зону обжига, он нагревается до 1250-1300оС.

Обожжённый материал из зоны обжига попадает в зону охлаждения. Зона охлаждения служит теплообменником, в котором воздух забирает физическое тепло материала и нагревается до 800-900оС, а известь охлаждается до 150оС.

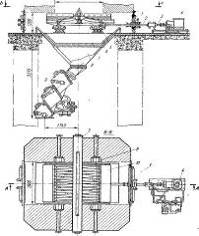

Охлаждённая известь при помощи автоматически включаемых кареток выгружается из печи на вибропитатель, а затем равномерно подаётся на ленточный транспортёр, а с него – на щековую дробилку.

1.2. Показатели технологического процесса

| Контролируемый параметр | Ед. измер. | Норма |

| Состав известкового камня MgCO3 CaCO3 | % % | Не более 6 Не менее 86 |

| 2. Содержание SiO2 и глинистых примесей в известковом камне Al2O3 + SiO2 + Fe2O3 | % | Не более 8 |

| 3. Размер кусков известкового камня | мм | 80 – 150 |

| 4. Уровень известняка в печи от уровня крышки загрузки печи | мм | Не менее 500 |

| 5. Температура в зоне подогрева | оС | Не менее 600 |

| 6. Температура в зоне обжига | оС | 1150 1300 |

| 7. Температура в зоне охлаждения | оС | Не более 150 |

| 8. Давление природного газа в коллекторе | мм вод.ст. (КПА) | Не более 500 5 |

| 9. Давление природного газа на горелках | мм вод.ст. | Верхний ярус 10 – 150 Нижний ярус 40 – 180 |

| 10. Расход газа на горелки | Нм/ч | Не более 700 |

| 11. Разрежение на выходе из печи | мм вод.ст | Не менее 200 |

| 12. Количество отходящих газов | Нм/ч | 15000-20000 |

| 13. Разрежение в печи | мм вод.ст | Не менее 100 |

| 14. Температура отходящих газов | оС | Не более 250 |

| 15. Состав отходящих газов | ||

| СО | % | Не более 1,0 |

| СН | % | Отсутствует |

| 16. Содержание пыли в отходящих газах | г/Нм | Не более 3 |

| 17. Содержание СаО акт. и MgО акт. в готовом продукте | % | Не менее 65 |

| 18. Производительность печи | т/ч | 4,8 – 5,2 |

| 19. Установка КПМ Начальная запылённость | г/м | До 10 |

| 20. Расход воды технической | м3/ч | 6*12 |

| 21. Давление поступающей воды | кгс/см2 МПа | 2,96 0,296 |

| 22. Температура суспензии (после утилизации тепла) | оС | 50 – 90 |

| 23. Эффективность очистки | % | 99,2 |

1.3.Контроль и регулирование процесса

Контроль температуры в зонах подогрева и обжига осуществляется прибором ФЩЛ-501, установленном на щите. Импульсы на прибор поступают от термопар, вмонтированных в корпус в зоне подогрева (4шт) и зоне обжига (6шт), кроме того, температура в зоне обжига периодически 2 раза в смену замеряется переносной термопарой.

Температура в зоне обжига контролируется по показаниям милливольтметра М-64, снабжённого переключателем точек ПТИ-М-У3. Импульс на прибор поступает от двух термопар, установленных в зоне охлаждения.

Контроль температуры отходящих газов печи осуществляется по показаниям регулирующего прибора КСП-3, установленного на щите КИП и регулирует изменением расхода природного газа, а также, путём изменения режима загрузки известняка и выгрузки извести.

Разрежение в печи контролируется дистанционно по показаниям вторичного прибора Тм НП-52, снабжённого переключателем точек. Датчик контроля разрежения установлен в верхней части шахты речи.

Регулирование разрежения осуществляется дистанционно посредством механизма типа МЭО – 2510, связанного с шибером (направляющим аппаратом) дымососа. Ключ дистанционного управления разрежением установлен на щите КИП.

Качество извести контролируется аналитически определением содержания СаО акт. и MgO акт. в среднесуточных пробах, отбираемых с ленты конвейера при выгрузке извести из печи. Содержание СаО регулируется температурой обжига и режимом выгрузки извести из печи.

Содержание окиси углерода и метана в отходящих газах контролируется аналитически определением проб газа, отбираемых и анализируемых лаборантом СПЛ. Отсутствие СО и метана в отходящих газах гарантируется полным сгоранием газа в печи и оптимальным его расходом. Их наличие является следствием повышения расхода природного газа, а также ненормального хода печи (подвисание извести в зоне горелок).

Содержание пыли в отходящих газах контролируется аналитически определением проб, отбираемых лаборантом СПЛ и поддерживается минимальным путём обеспечения нормальных условий эксплуатации циклонов в системе очистки газов.

Давление природного газа после ГРУ контролируется по показаниям технического манометра, установленного на трубопроводе и поддерживается в заданных пределах путём регулирования его расхода и бесперебойной работы горелок. Контроль давления газа в коллекторе производится U-образным манометром.

Расход природного газа контролируется установленным на щите КИП расходомером типа КСД-3 на основании перепада давлений до и после диафрагмы, установленной на газопроводе. Регулирование расхода газа производится вручную поворотом вентиля или автоматически регулирующим клапаном в зависимости от температуры в зоне обжига, а также температуры отходящих газов. При отклонении давления от предельных значений, а также при остановке дымососа осуществляется отсечка природного газа клапаном ПКН-80, органы управления которым и сигнализация его положения находятся на щите КИП.

Содержание кислорода в природном газе при продувке газопровода определяется анализом проб, отбираемых на продувочной смеси, лаборантом СПЛ. При содержании кислорода более 1% газопровод подвергается дополнительной продувке на свечу.

Содержание метана в атмосфере печного помещения определяется анализом проб, отбираемых и анализируемых лаборантом СПЛ, и поддерживается минимальным путём герметизации газопровода и запорной арматуры, а также соблюдением нормальных условий эксплуатации печи и проветривании помещения.

Расход воды контролируется расходомером в ОПМ.

Обоснование и выбор средств автоматизации.

Для управления технологическим процессом малой информационной ёмкости нежелательно применять контроллеры типа “Ломиконт” и ”Ремиконт”.

Поэтому для автоматизации применяются дискретные приборы.

Чем выше класс точности регулирующих приборов и средств сигнализации, тем выше качество и быстродействие регулирования.

Применяемые приборы:

Датчики:

Термопреобразователь температуры ТХА и ТХК,

Дифманометр ДМ3583,

Датчик-реле напора ДН,

Фотодатчик контроля погасания пламени СЛ-90.

Вторичные приборы:

Прибор контроля и регистрации ФЩЛ-501 кл.т.0,5

Потенциометр КСП3-1010, кл.т.0,5

Милливольтметр М-64 кл.т.1,0

Тягонапоромер ТНМП-52 кл.т. 1,0

Расходомер КСД3-1000, кл.т.1,0

Регулирование:

Регулятор РП2-П2, кл.т.0,5Применён, так как высокое быстродействие и точность необязательны, а цена такого регулятора ниже цены на более современные регулирующие устройства.

2. Выбор регулируемых параметровTIRC-4

Регулирование температуры в печи обжига через измерение температуры отходящих газов регулированием расхода природного газа.

Регулирование необходимо для получения извести высокого качества. При отклонениях температуры от нормы в нижнюю сторону получается большое количество недопала, следовательно увеличивается и количество отходов, что сказывается на экономичности. При превышении температурой нормы происходит пережег извести, вследствие чего увеличивается процент побочных реакций, и ухудшается качество извести.

Температура отходящих газов не должна превышать 250о С

Используемые приборы:

Термопара ТХК (3-1)

Потенциометр КСП3-1010 (3-2)

Задатчик дистанционный ДЗФМ-4 (3-4)

Регулятор РП2-П3 (3-5)

Магнитный пускатель МКР-0-58 (3-6)

Регулирующий клапан (3-8)

Указатель положения вала двигателя ДУП-М (3-7)

3. Выбор контролируемых параметров

TIRC-2

Контроль температуры в зоне подготовки шихты.

Значительные отклонения температуры в зоне подготовки говорят о неправильном ходе печи или о нарушении технологии, что влияет на качество в сторону ухудшения. Используется дублирование термопар, так как возможен их выход из строя вследствие высоких температур или механических повреждений кусками падающего известняка.

Номинальная величина 500 – 700о С

Используемые приборы:

Термопары ТХА (1-1 и 1-2)

Вторичный прибор ФЩЛ – 501 (1-9)

TIRC-2

Контроль температуры в зоне обжига.

Контроль необходим для наблюдения за протеканием процесса. Температуру в зоне обжига необходимо поддерживать в определённых пределах, но регулировать её автоматически невозможно из-за частого выхода из строя термопар. Поэтому её контролируют и, в случае большого отклонения, корректируют вручную. Используется дублирование термопар, так как возможен их выход из строя вследствие высоких температур или механических повреждений кусками падающего известняка. Вместо термопар типа ТХА было бы лучше использовать термопары типа ТПП, но это неэкономично в связи с малой механической прочностью чехлов последних.

Номинальная величина 1150 – 1300о С

Используемые приборы:

Термопары ТХА (1-3 – 1-8)

Вторичный прибор ФЩЛ – 501 (1-9)

TIR-3

Контроль температуры в зоне охлаждения.

Наблюдение за процессом необходимо для обеспечения нормального протекания охлаждения. В случае большого отклонения температуры в зоне охлаждения от нормы (при неполадках автоматического регулирования или неправильном ходе печи) необходимо ручное воздействие. Используется дублирование термопар, так как возможен их выход из строя.

Номинальная величина: не более 150о С.

Используемые приборы:

Термопары ТХК (2-1, 2-2)

Переключатель выбора точек ПТИ-М-У3(2-3)

Милливольтметр М-64(2-4)

PIR-5

Разрежение в печи и в дымоходе

При понижении разрежения ухудшается тяга, и возможно погасание пламени или вступление продуктов сгорания природного газа в побочные реакции. При повышении разрежения возможно увеличение расхода природного газа и неполное его сгорание.

Номинальные величины:

-точки 13 и 14 от 80 до 160 мм.вод.ст.

-точка 15 – 160 мм.вод.ст.

Используемые приборы:

Тягомер мембранный показывающий ТММП-52 Шкала 0-250кгс/м2 (4-2)

Кран-переключатель КП-3 (4-1)

FIR-9

Расход природного газа на печь

Природный газ является топливом, и его необходимо учитывать в экономике.

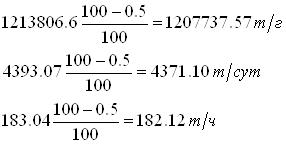

Номинальная величина 500м3/ч

Используемые приборы:

Диафрагма камерная ДК6-50г на Dу=50 мм (7-1)

Дифманометр мембранный дифтрансформаторный ДМ –3573 (7-2)

Вторичный прибор КСД3-1000 на расход 800 м3/ч (7-3)

4. Выбор параметров сигнализации

PTA-8

Сигнализация нижнего и верхнего пределов давления природного газа в трубопроводе. Предельные значения этих параметров говорят о погасании пламени или нарушении хода печи. Требуют немедленного вмешательства обслуживающего персонала.

Сигнализация нижнего предела:

Предел срабатывания 20 мм.вод.ст.

Используемые приборы:

Датчик реле напора ДН предел установки 4-40 мм.вод.ст. (6-1)

Сигнализация верхнего предела:

Предел срабатывания 500 мм.вод ст.

Используемые приборы:

Датчик реле напора ДН предел установки 60-600 мм.вод.ст. (6-2)

Звонок громкого боя, сигнальная лампа с красным светофильтром,

Кнопка отсечки природного газа (6-3), электромагнит МИС-4200 , Клапан отсечной ПКН-80 (6-4)

BSA-5

Сигнализация погасания пламени.

Погасание пламени может привести к взрыву.

При срабатывании датчика автоматически производится отсечка газа на подающем газопроводе.

Сигнализируемый параметр: погасание пламени горелки.

Используемые приборы:

Датчик контроля погасания пламени СЛ-90 (5-1), электрический блок розжига (5-2), электромагнит МИС-4200, клапан отсечной ПКН-80 (6-4)

5. Выбор параметров блокировки

PTA-8

Сигнализация и блокировка нижнего и верхнего пределов давления природного газа в трубопроводе.

Смотри выбор параметров сигнализации.

BSA-5

Блокировка подачи природного газа при погасании пламени горелки

Смотри выбор параметров сигнализации.

Похожие работы

... в герметичный бункер. Воздух на охлаждение непрерывно подаётся снизу в обе шахты, чтобы уменьшить температуру изделия до выгрузки в бункер извести. Во время переключения, когда обжиговая печь разгерметизирована, изделие выгружается из бункера на вибропитатели и конвейера. Превосходная тепловая конструкция ППР - ПЕЧИ может быть удовлетворительно доказана посредством баланса теплоты. Сумма ...

... работы печи дают возможность не только определить стоимость обжига принятой единицы продукции, но и судить о совершенстве той или иной конструкции, наметить пути дальнейшего ее усовершенствования. 1.2 Обжиговые печи В черной металлургии обжиговые шахтные печи применяют главным образом для обжига железных руд, известняка, магнезита и доломита. По виду используемого топлива обжиговые шахтные ...

... известняка , видом топлива и требуемым качеством извести. Исходя из выше написанного выбираем шахтную печь. Рис. 1 Технологическая схема производства комовой негашеной извести в шахтных печах. Добыча сырья ↓ Доставка сырья ↓ Складирование ↓ Транспортирование ↓ ...

... дней по 24 часа в сутки (8088); 5. силосно-упаковочное отделение – 365 дней по 24 часа в сутки (8760); Расчет производительности цеха и потребности в сырье для выполнения производственной программы Составление материального баланса цементного завода. Исходные данные при расчете: Способ производства – мокрый Годовая производительность цеха – 1200000т. по клинкеру Состав портландцемента: ...

0 комментариев