Навигация

Литье по выплавляемым моделям

9. Литье по выплавляемым моделям

В последние годы для получения различных фасонных отливок из тугоплавких и твердых сплавов широко применяют литье по выплавляемым моделям. Точность отливок по этому методу составляет 0,04—0,05 мм на 25 мм длины.

Чистота поверхности отливок соответствует V4—б классам. Отлитые детали, как правило, не подвергаются механической обработке и лишь в некоторых местах шлифуются. По этому способу отливается различный инструмент (фрезы, метчики, сверла), лопатки газовых турбин и другие детали, изготовление которых путем механической обработки является сложной и дорогой операцией, а иногда и невозможной.

Для изготовления выплавляемых моделей применяют стеарин, парафин, церезин, полистирол, канифоль, петролатум и другие материалы. Например, для получения тонкостенных моделей применяют модельный состав КПЦ, состоящий из 50% канифоли, 30% полистирола и 20% церезина. Хорошими свойствами обладает модельный состав, состоящий из 50% парафина, 25% стеарина и 25% петролатума.

Модельный состав должен обладать невысокой температурой плавления, достаточной пластичностью, прочностью, склеиваемостью при этом он должен быть безвредным.

Расплавление модельного состава производят в водяных ваннах или специальных термостатах. Расплавленный модельный состав запрессовывают в металлические прессформы при помощи воздушного пресса сжатым воздухом под давлением 4—5 am (4- 106-f-5-106 w.

После затвердевания модельного состава из прессформы извлекают модели и производят приклеивание их к литниковой системе.

Литниковые системы, подобно моделям, отливают в специальные формы. На полученный блок наносят огнеупорные покрытия. Для нанесения покрытий используют молотый кварцевый песок, или кварцевую муку, а иногда и молотый плавленый кварц, растворенный з гидролизированном этилсиликате и жидком стекле. Покрытия наносят путем неоднократного погружения блока моделей в раствор, в результате чего на поверхности блока образуется огнеупорная корочка толщиной от 1,0 до 2,0 мм.

Облицовочный блок после просушки устанавливают в металлический жакет (опоку) и засыпают песком и уплотняют.

Полученную таким образом форму в повернутом положении ставят , в печь и нагревают до температуры 100—120° G. Вовремя нагрева формы модельный состав расплавляется и вытекает из нее через литниковую систему в сборник состава.

После вытопки моделей форму прокаливают при температуре 800— 830°; при прокаливании остатки модельного состава выгорают, поверхность формы получается прочной и гладкой.

Плавку металла для заливки форм преимущественно производят в высокочастотных или электродуговых печах.

Заливку форм металлом производят в большинстве случаев обычным способом, а иногда под давлением или центробежным способом.

После охлаждения форм производят выбивку отливок и обивку керамической корочки. Детали, на которых плохо отделяется керамическая корочка, подвергают выщелачиванию путем погружения их в ванну с 5—10% раствором кипящей каустической соды с последующей промывкой в горячей воде.

После этого производят отрезку литниковой системы, прибылей, зачистку заусенцев и приемку отделом технического контроля.

10.Литье в оболочковые формы

Сущность технологического процесса этого способа литья состоит в следующем. Для изготовления оболочковых форм в смесителях приготовляют смесь, состоящую из мелкозернистого кварцевого песка — 94—95% и связующей добавки — 5—6%. В качестве связующей добавки применяют измельченную смесь фенолформальдегидной смолы с уротропином Приготовленную смесь насыпают на предварительно нагретую до 220—260° G металлическую модель. Для того чтобы смесь не прилипала, модели перед засыпкой смазывают эмульсией, приготовленной на основе кремнийорганических полимеров (силоксанов, силиконов).

Под действием тепла плиты смола плавится и отвердевает, образуя на модельной плите в течение 2—3 мин песчано-смоляную оболочку толщиной от 5 до 10 мм. Затем модель с оболочкой поворачивают и излишнюю смесь ссыпают. После этого модель с оболочкой устанавливают в обжиговую печь и выдерживают в течение 1—3 мин при 250— 300° С, где происходит окончательное твердение оболочки. Твердую прочную оболочку, представляющую собой полу форму, снимают при помощи толкателей, вмонтированных в модель.

Изготовленные таким образом две половины оболочковых полу форм спаривают, скрепляют с помощью зажимов или склеивают по разъему; затем их устанавливают в опоку, засыпают вокруг нее чугунную дробь или песок для того, чтобы под давлением жидкого металла она не разрушалась.

В случае получения отливок с внутренними полостями или отверстиями в форму проставляют стержни, как и при обычной формовке. Собранную форму заливают металлом и после охлаждения отливки у выбивают. Форма при выбивке отливки легко разрушается. При этом способе литья обеспечивается получение отливок с точностью ±0,2 мм на 100мм длины и повышается производительность.

11. Метод объёмной штамповки

Основным инструментом при штамповке являются штампы. Штампы представляют собой стальные формы, в которых имеются полости (ручьи), соответствующие форме и размерам изготовляемой поковки. Штампы состоят из двух частей — верхней и нижней половинок. Штампы бывают закрепленные и подкладные. Нижняя часть закрепленного штампа крепится на бойке, установленном на шаботе молота, а верхняя — на бойке бабы. Крепление осуществляется в виде «ласточкина хвоста». Обе половины штампа имеют полости (см. рис. 103), соответствующие форме поковки.

В подкладных штампах производят штамповку заготовок, предварительно подготовленных свободной ковкой, для придания ей приближенной формы готовой детали. Для этой цели нижнюю половину подкладного штампа устанавливают на боек, закрепленный на шаботе молота, затем в полость нижней половины штампа закладывают заготовку и накрывают ее верхней половиной штампа. Спаривание верхней половины с нижней половиной штампа происходит за счет наличия в нижней части половины запрессованных штырей, а в верхней — отверстий. Штамповку производят ударами верхнего бойка молота по верхней половине штампа.

По количеству ручьев штампы разделяют на одноручьевые и многоручьевые. В одноручьевых штампах штампуют изделия относительно простой формы. Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. При штамповке в многоручьевых штампах полностью исключается потребность в предварительной ковке заготовок. Исходным материалом служит заготовка из сортового проката.

Количество ручьев в штампе бывает от 2 до 6. В заготовительных ручьях выполняется операция вытяжки или гибки, в штамповочных ручьях происходит придание заготовке окончательной формы, в отрезных — отделение изделия от заготовки.

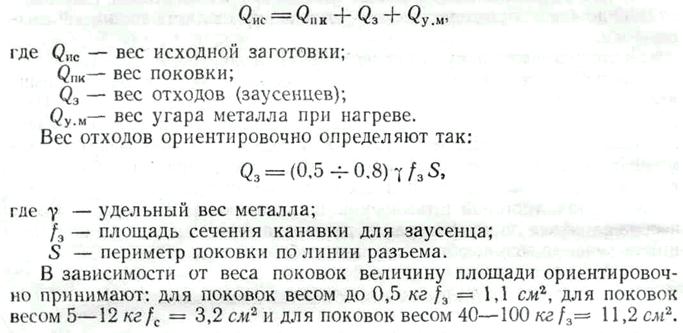

Вес исходного металла заготовки для получения поковки после штамповки определяют по следующей формуле:

Список использованной литературы

1. Баринов Н.А. Технология металлов. Металлургиздат.1963

2. Сидоров И.А. Основы технологии важнейших отраслей промышленности, Москва, “высшая школа”, 1971

3. Кован В.М. (и др.) Основы технологии машиностроения “Машиностроение”, 1965

4. Никифоров В.М. (и др.) Технология важнейших отраслей промышленности, ч.1, изд. ВПШ при ЦК КПСС, 1959

5. Данилевский В.В. Технология машиностроения.

“Высшая школа”, 1965

Если Вам пригодился мой реферат, сообщите мне об этом, буду Вам очень признателен!

My E-mail: talk2000@mail.ru

Похожие работы

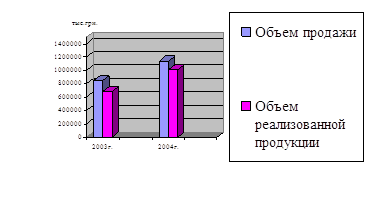

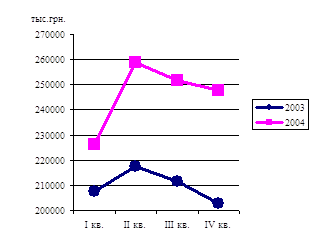

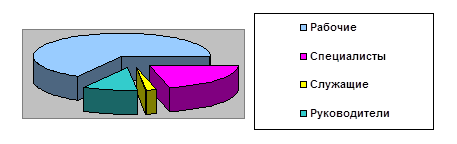

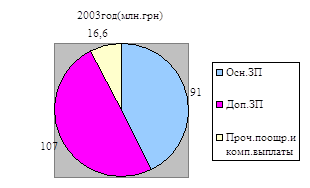

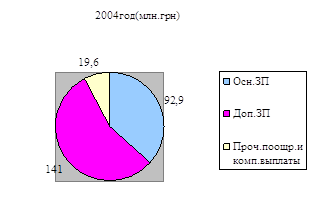

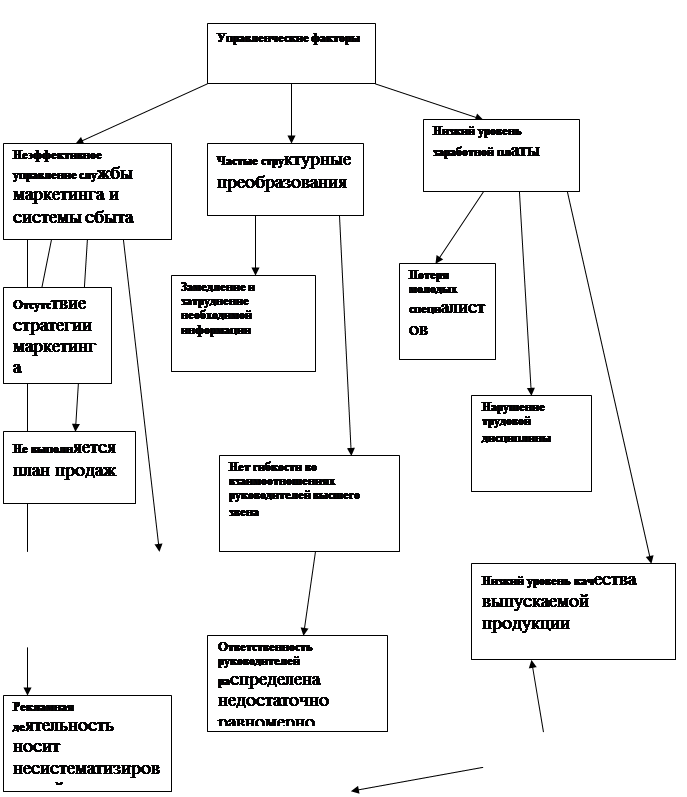

... , как предприятие сможет их реализовать на практике, зависят темпы роста производительности труда, заработной платы и решение многих социально-экономических проблем Украины. 2. Анализ Форм и систем оплаты труда на предприятии 2.1 Характеристика ЗАО «НКМЗ» и основных технико-экономических показателей работы предприятия за 2003-2004 годы Новокраматорский машиностроительный завод – это ...

... полезных свойств изделия. определяет его потребительную стоимость. Только на эти полезные свойства обращается внимание потребителя. Отсюда и связь функционально-стоимостного анализа с потребительной стоимостью. Потребительная стоимость может определяться одним или несколькими свойствами. Например, главное потребительское свойство точечной сварки - жесткое соединение. Сварной шов трубопровода ...

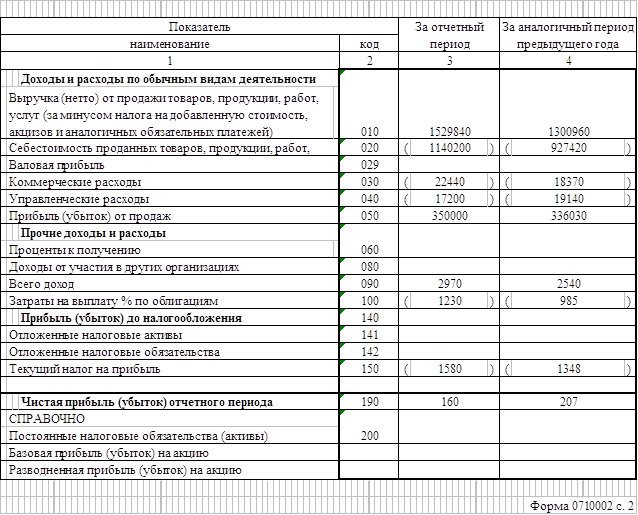

... продукции выражает отношение себестоимости реализованной продукции к выручке от реализации. К7R = стр.020 (ф№2) / стр.010 (ф№2) 3.Проблемы кризисных тенденций и пути их решения 3.1. Теоретические вопросы определения кризисных тенденций в деятельности организации Слово «кризис» происходит от греческого слова «krisis», которое означает «приговор, решение по какому-либо вопросу или ...

... по более низким ценам должна быть как можно ниже. 3. МЕРОПРИЯТИЯ ПО ПОВЫШЕНИЮ ПРИБЫЛИ И РЕНТАБЕЛЬНОСТИ ПРОИЗВОДСТВА Целью планирования прибыли является обеспечение ее роста и повышения рентабельности на основе увеличения оборота и улучшения его структуры, наиболее эффективного использования материальных, трудовых и финансовых результатов при обязательном сокращении потерь рабочего времени. ...

0 комментариев