Навигация

Спекание и окончательная обработка заготовок

3.3. Спекание и окончательная обработка заготовок

Спекание проводят для повышения прочности предварительно полученных заготовок прессованием или прокаткой. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6–0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I – нагрев до температуры 150–200° С (удаление влаги); II – нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III – окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания но всему сечению составляет 30–—90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации.

Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием.

Калибруют заготовки дополнительным прессованием в специальных стальных пресс-формах или продавливанием пруткового материала через калиброванное отверстие. При этом повышается точность и уплотняется поверхностный слой заготовки.

Обработку резанием (точение, сверление, фрезерование, нарезание резьбы и т.д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Особенностью механической обработки является пористость металлокерамических заготовок. Не рекомендуется применять обычные охлаждающие жидкости, которые, впитываясь в поры, вызывают коррозию. Пропитка маслом пористых заготовок перед обработкой также нежелательна, так как в процессе резания масло вытекает из пор и, нагреваясь, дымит.

При обработке резанием используют инструмент, оснащенный пластинками из твердого сплава или алмаза. Для сохранения пористости при обработке необходимо применять хорошо заточенный и доведенный инструмент.

3.4. Технологические

требования,

предъявляемые

к конструкциям

деталей из

металлических

порошков

Технологический процесс изготовления деталей из металлических порошков характеризуется отдельными специфическими особенностями, которые необходимо учитывать при проектировании этих деталей.

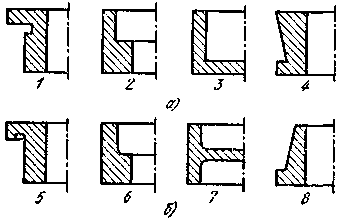

При проектировании деталей с высокими требованиями по точности исполнительных размеров необходимо предусматривать припуск на их дальнейшую механическую обработку. Наружные и внутренние резьбы следует изготовлять обработкой резанием. В конструкциях деталей необходимо избегать выступов, пазов и отверстий, расположенных перпендикулярно оси прессования (рис.4, а, 1). Их следует заменять соответствующими элементами, расположенными в направлении прессования (рис.4, б, 5), или изготовлять обработкой резанием. Процесс прессования деталей сопровождается значительной усадкой. Поэтому в их конструкциях нельзя допускать значительной разностенности (рис.4, а, 2), которая вызывает коробление и образование трещин.

При незначительной разностенности в процессе прессования получают более равномерную плотность по высоте детали (рис.4, б, 6). Длинные тонкостенные конструкции (рис.4, а, 3) необходимо заменять на равнозначные по эксплуатационным показателям с учетом получения равномерной плотности прессуемой детали (рис.4, б, 7). Толщина стенок должна быть не менее 1 мм.

Рис.4. Примеры конструктивного оформления металлокерамических деталей: а – нетехнологические конструкции; б – технологические конструкции

Для свободного удаления заготовки пресс-форма должна иметь незначительную конусность. При проектировании конических поверхностей необходимо исходить из удобства извлечения заготовки (рис.4, б, 8), обратная конусность недопустима (рис.4, а, 4). Радиусы перехода сопрягающихся поверхностей должны быть не менее 0,2 мм.

4.

КОМПОЗИЦИОННЫЕ

МАТЕРИАЛЫ С

МЕТАЛЛИЧСКОЙ

МАТРИЦЕЙ

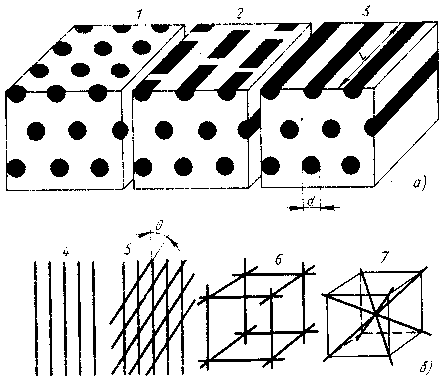

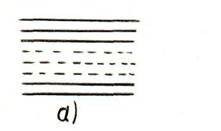

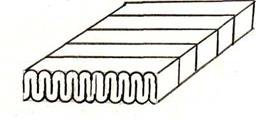

Рис.5. Схема структуры (а) и армирования

непрерывными волокнами (б)

композиционных материалов

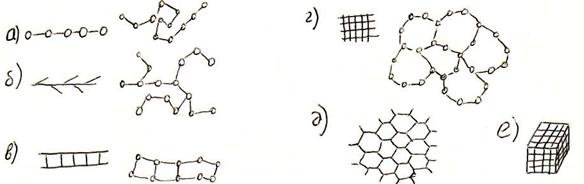

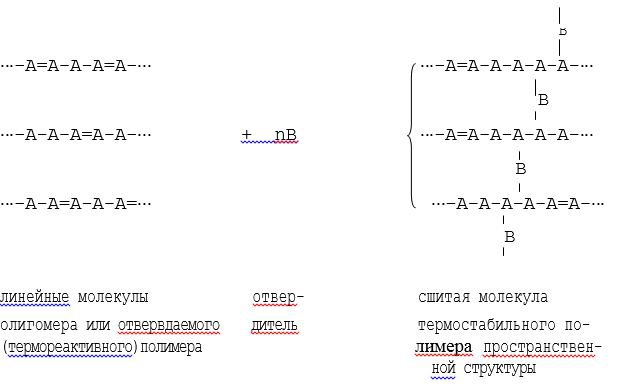

Композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочным волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие или иную композицию, получили название композиционные материалы (рис.5).

Похожие работы

... только внутренние, они мелкие, возникают при получении порошка за счет усадки, газообразования, механического воздействия(трещины) и др. Химические свойства порошков. К химическим свойствам металлических порошков относятся их химический состав, газонасыщенность, пирофорность, токсичность, взрывоопасность. Химический состав оценивают содержанием основных компонентов, примесей или загрязнений и ...

... способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al). Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях ...

... способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al). Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов ...

... неорганических веществ в тонкоизмельченном состоянии. Детали и сборочные единицы широко применяют в электронике, автоматике, телемеханике, вычислительной технике, квантовой электронике и других отраслях приборостроения благодаря рядц замечательных свойств; морозо-и нагревостойкости, высокой механической прочности, твердости, малым диэлектрическим потерям, инертности к раду агрессивных сред, ...

0 комментариев