Навигация

3. ТЕХНОЛОГІЧНА ЧАСТИНА.

3.1.

Дефект – це відхилення будь яких параметрів деталі механізму від встановлених нормативів та ГОСТів на цю деталь, а також усіх параметрів встановленних на прцес ззаємодії між деталями механізму, тобто зміна розмірів форми маси або стану його поверхонь в наслідок спрацювання.

Основні види дефектів деталей механізмів :

- спрацьовуваність робочих поверхонь (зміни розмірів і геометричної форми деталей);

- наявність викришування, тріщин, сколів, пробоїн, подряпин, задирів тощо ;

- залишкові деформації у вигляді вигину, перекосу ;

- зміни фізико-механічних властивостей у результаті впливу температури, вологи тощо ;

- зірвані різьби, корозія тощо ;

Основні причини виникнення дефектів механізмів :

- перевищення встановленного строку експлуатації механізму ;

- неправильна експлуатація та обслуговування механізму ;

- недоліки виникаючи під час виготовлення деталей з подальшою їх експлуатацією ;

Процес виявлення дефектів називається дефектування. Під час дефектування кожну деталь спочатку оглядають, потім відповідним перевірочним та вимірювальним інструментом контролюють її форму і розміри. В окремих випадках перевіряють взаємодію даної деталі з іншими, сполучуваними з нею, щоб встановити, що доцільніше - її ремонт чи заміна новою.

В процесі дефектування користуються різноманітними способами для всебічного обстеження деталей і виявлення різноманітних дефектів.

1. Зовнішній огляд – дозволяє виявити значну частину дефектів : пробоїни, ум"ятини, явні тріщини, сколи, значні вигини і перекоси, зірвані різьби, порушення зварних, паяльних і клейових з"єднань, викришування в підшипниках і зубчастих колесах, корозію тощо.

2. При перевірці на дотик – визначають спрацювання і зминання різьби, легкість прокручування підшипників кочення і цапф вала в підшипниках ковзання, легкість переміщення шестерень по шліцах, наявність і відносну величину зазорів сполучуваних деталей, щільність нерухомих з"єднань.

3. Легке простукування - деталі молотком з м"якого металу або рукояткою молотка здійснюється з метою виявлення тріщин, про наявність яких свідчить деренчливий звук.

4. Гасова проба – здійснюється з метою виявлення тріщин та її кінців. Деталь або занурюють на 15-20 хв. до гасу, або гасом змащують передбачуване дефектне місце, ретельно потім протирають і покривають крейдою. Гас, що виступає з тріщин, зволожує крейду і чітко виявляє межі тріщин.

5. Виміри – за допомогою вимірювальних інструментів і засобів дозволяють визначити величину спрацювання і зазорів в сполучуваних деталях, відхилення від заданих розмірів, похибки форми і розташування поверхонь.

6. При перевірці твердості – поверхні деталі визначають зміни, які виникли в процесі її експлуатації.

7. Гідравлічне (пневматичне) – випробування служить для виявлення тріщин і раковин у корпусних деталях. З цією метою в корпусі заглушують всі отвори, крім одного через який нагнітають рідину під тиском 0,2-0,3 МПа (тіч або запотівання стінок засвідчує наявність тріщин. Можно також нагнітати повітря в корпус, занурений у воду ( поява бульбашок повітря свідчить про наявність нещільності).

8. Магнітний спосіб – заснований на зміні значення і напрямку магнітного потоку, який проходить через деталь, у місцях з дефектами. Ця зміна визначається нанесенням на випробувану деталь сухого чи завислого в гасові (трансформаторне мастилі) феромагнітного порошка : порошок осідає по кромці тріщин. Спосіб використовується для виявлення прихованих тріщин і раковин у сталевих та чавуних деталях за допомогою стаціонарних і переносних магнітних дефектоскопів.

При дефектуванні важливо знати й уміти призначити граничне спрацювання для різноманітних деталей устаткування, а також допустимі граничні розміри (наприклад, допустиме зменьшення діаметра різьби ходових гвинтів – 8%).

Перевірені деталі сортирують на три групи :

- придатні для подальшої експлуатації

- ті, що вимагають ремонту або відновлення

- непридатні, які підлягають заміні

Ремонту та відновленню підлягають звичайно трудомісткі й дорогі у виготовленні деталі. Ремонтована деталь повинна бути наділена запасом міцності, який дозволяє відновлювати або змінювати розміри сполучуваних поверхонь ( за системою ремонтних розмірів), не знижуючи (а в ряді випадків підвищуючи) їхньої довговічності, зберігаючи чи покращуючи експлутаційні якості складальної одиниці (деталі). Деталі підлягають заміні, якщо зменшення їхніх розмірів в результаті спрацювання порушує нормальну роботу механізму, або викликає подальше інтенсивне спрацювання, яке приводить до вихроду механізму з ладу. При ремонті устаткування замінюють деталі з граничним спрацюванням, а також зі спрацюванням менше допустимого, якщо вони за підрахунками не витримують строку експлуатації до чергового ремонту. Строк служби деталей визначають з урахуванням граничного спрацювання у фактичних умовах експлуатації.

Деталі. які підлягають заміні, зберігаються до завершення ремонту механізму, бо вони можуть знадобитися для складання креслень або виготовлення зразків нових деталей.

Похожие работы

... вующих систем автоматизированного проектирования подтвердил отсутствие разработок по автоматизации схемотехнического и функци- онального проектирования объектов класса ВКА. . - 41 - 2. СИСТЕМНЫЙ АНАЛИЗ ВАКУУМНОЙ КОММУТАЦИОННОЙ АППАРАТУРЫ 2.1. Системная модель ВКА при функциональном и схемотехни- ческом проектировании. Анализ существующих конструкций ВКА ...

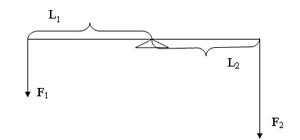

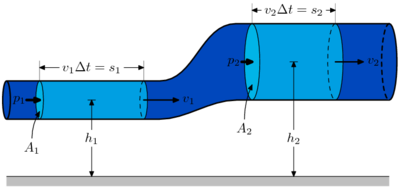

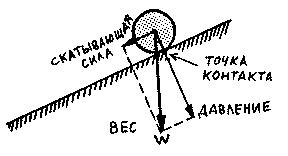

... издревле применялись при кораблестроении и мореплавании. Используемые человеком механизмы могут быть устроены очень сложно, однако для понимания их работы достаточно изучить так называемые простые механизмы - рычаг и наклонную плоскость. Коэффициент полезного действия Коэффициент полезного действия (КПД) — характеристика эффективности системы (устройства, машины) в отношении преобразования или ...

... как сознательная акция субъекта-деятеля, направляемая его психикой на взаимодействие с тем или иным объектом как предметом его потребностей. Здесь мы остановимся преимущественно на психосемантических механизмах управления как важнейшей основе образовательных технологий в физической культуре. Для механизмов управления существенно неизменно целесообразное преобразование одних (исходных) состояний и ...

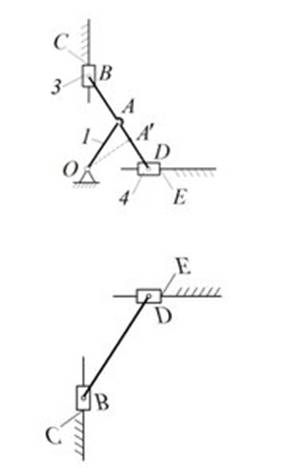

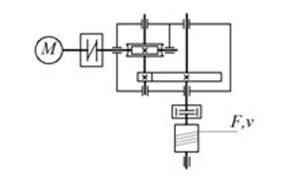

... приведены только частоты их вращения, то изображенные внутри корпуса передачи являются одним из вариантов синтеза редуктора. Рис. 2.6. Синтез механизма 7. Эксплуатационные свойства машин и механизмов 1. Надежность машин и механизмов как важнейшее эксплуатационное свойство. Под надежностью понимают свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в ...

0 комментариев