Навигация

3.2. Ремонт деталей механізмів.

3.2.1. Ремонт деталей реечного механізму.

Деталі роеечного механізму, що надходять у ремонт, можуть мати такі дефекти : спрацювання зубів по робочому профілю, один або декілька зламаних зубів, одну або декілька тріщин у вінці, спиці або ступиці, жмакання поверхонь отвору або шпоночної канавки в ступиці, зминання шліців і заокруглень торців зубів.

Деталі механізму зі спрацьованими зубами, як правило, не відновлюють, а замінюють новими. Однак для невеликих ремонтних підприємств, неоснащених необхідним устаткуванням для виготовлення нових коліс, рекомендуються описані нижче способи ремонту зубчастих коліс великого діаметра із великим модулем.

Колеса зі спрацьованням зубів по товщині, яке не виходить за межі допустимого, можна залишити в механізмі, бо вони не погрішують його роботу. циліндричне колесо з однобоким спрацюванням зубів 2 у правого торця (мал. 8) можна відремонтувати так : у колеса підрізати частину 3 , а з іншого боку приварити кільце 1, яке точно відповідає вилученій частині 3 ; потім кільце встановити так, щоб у перемиканні брала участь ліва (неспрацьована) частина зубів.

Деталі зі зламаним або викривленим зубом не можна залишати в механізмі – це може призвести до поламання зубів сполученої рейки й аварії складальної одиниці. Таку деталь у відповідальних передачах необхідно замінити придатним. У менш відповідальних тихохідних передачах пошкодженні зуби економічно вигідно відновлювати. Зубчасті колеса та рейки можна ремонтувати наплавленням спрацьованих зубів, встановленням зубчастих вкладишів, які закріплюють гвинтами або зварюванням (мал. 9), або вкрутнів тощо.

Обробка наплавлених зубів досить складна. Для її полегшення зуби коліс середніх і великих модулів наплавляють за

допомогою пари мідних шаблонів 6 (мал. 10), які маючи форму западин між зубами, утворюють бокові поверхні зуба. Перед наплавленням мідні шаблони з"єднують між собою планками 5 і прикріплюють до вінця колеса планками 7. Планки 7 можна замінити струбцинами або будь-яким іншим пристроєм. У зв"язку з тим, що метал, який наплавляється, не приварюеться до шаблонів внаслідок високої теплопровідності міді, шаблони легко виймаються. Після наплавлення колесу дають повільно прохолонути, зариваючи в гарячий пісок все колесо або ту його частину, де наплавлено зуб. Відновлення зубів наплавленням доцільне лише в тому випадку, коли інші способи застосувати неможливо.

Спрацьовані деталі, ремонт яких визнано недоцільним, необхідно замінювати новими парами, навіть в тих випадках, коли одна деталь в парі, що замінюється, спрацювання не має. Це пояснюється тим, що заміна обох деталей кожної пари, як правило, виготовляється одним і тим самим інструментом на одному і тому ж верстаті ; використання нової деталі в сполученні зі старою, небажане, бо зуби нової деталі не забеспечують нормального контакту з зубами, що вже приробилися, що виявляється по появі підвищеного шуму при роботі механізму. Крім того, необхідно також переконатися в тому, що на посадочних поверхнях немає задирів, вм"ятин та інших пошкоджень, які перешкоджають нормальній посадці колеса на вал або інші деталі. Якщо такі пошкодження є, їх обов"язково усувають розточуванням посадочного отвору і встановленням перехідної втулки, а при незначному спрацюванні – зачищенням отвору наждачним папером.

3.2.2. Ремонт деталей механізму гвинт-гайка.

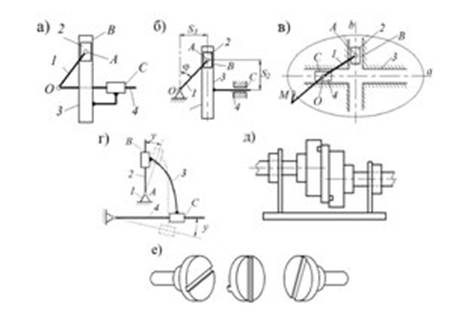

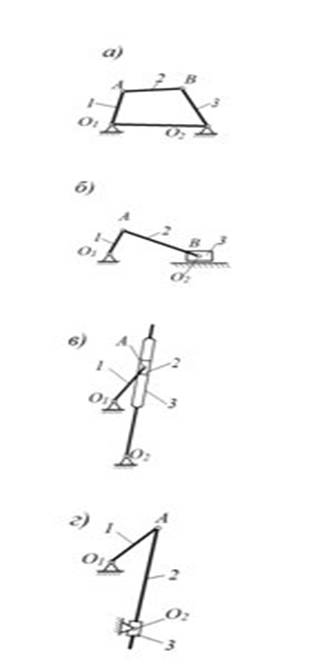

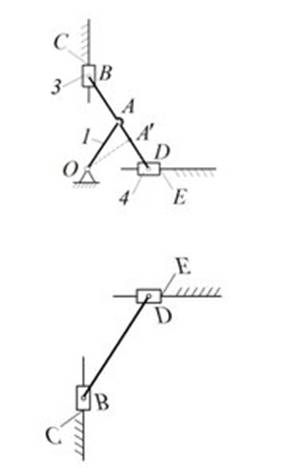

Передача гвинт-гайка у відповідності з призначенням складається з двох головних деталей : гвинт 1 і гайка 2 (мал. 5).

а) ремонт гвинтів.

У ходових гвинтах, які мають трапецеїдальну або прямокутну різьбу, після тривалої роботи спрацьовуються різьбові опорні циліндричні поверхні. Спрацьовані ходові гвинти з трапецеїдальною різьбою ремонтують, а гвинти з прямокутною різьбою замінюють новими. Зігнуті гвинти правлять, рихтують за допомогою хомутиків, стяжок, важелів та іншими способами ; при правленні гвинт встановлюють у чентрі й визначають місця його найбільшого биття. Несправні центрові гнізда гвинта відновлюють на токарних верстатах, підрізуючи його торці.

Спрацьовану трапецеїдальну різьбу ходових гвинтів ремонтують, якщо її спрацювання не перевищує 10% початкової товщини витка. Ремонт виконують, вивіряючи і проточуючи або шліфуючи гвинт (мал. 11, а,б) по зовнішньому діаметру різьби так, щоб ширина витка після заглиблення канавки ( і ліквідації спрацювання) була нормальною ( на малунку показана штриховою лінією), тобто відповідала по ширині початковому розміру.

Спрацьовані шийки гвинта ремонтують шліфуванням, а сполучувані з ними втулки замінюють новими. Якщо можливо за умовами експлуатації, спрацьовані шийки гвинта проточують і на невеликій довжині, можна повернути на 180° і здійснити прицьому відповідне проточування шийок, а при необхідності встановити перехідні втулки.

Відремонтований ходовий гвинт необхідно перевірити на точність кроку спеціальним пристроєм (мал. 12). Для контролю пристрій встановлюють на гвинт призмами 1 і 4 і розташовують кульові наконечники (змінні). Закріплені на ніжках так, щоб вони помістилися між витками різьби гвинта 6 на відстані 8-10 її кроків ; це положення фіксують індикатором 3. Потім пристрій перевстановлюють на різні дільниці різьби гвинта і читають показники індикатора (при неправильному кроці гвинта ніжка, що коливається, з наконечником 5 нахилиться на величину, яку покаже індикатор).

б) ремонт гайок.

Гайки гвинтів супортів зі спрацьованою різьбою замінюють новими. Металомісткісткі й складні гайки ходових гвитнів звичайно відновлюють, розточуючи в них отвори і встановлюючи компенсатор спрацювання, який являє собою втулку, зовнішній діаметр якої виконаний зі щільним посадженням по розточеному отвору гайки і внутрішнім різьбовим отвором по відновленій різьбі ходового гвинта. Розточування виконують з попередньою розміткою з метою центр\ування осі різьби гайки з осями отворів, в яких встановлено гвинт.

У простіших випадках розмітку виконують кернером 1 (мал. 13) , пропущеним через отвір каретки 3 супорта : некернюють центр на торці гайки 2 і з нього проводять циркулем коло діаметром, дещо більшим, ніж зовнішній діаметр різьби гвинта. Потім по всій довжині гайки виконують розмітку двох поздовжніх рисок - бокової 8 і верхньої 7 (мал. 14), які слугуватимуть базою при встановленні гайки на верстаті для розточування і нарізування різьби. Для розмітки як базу використовують напрямні полозок : при нанесенні риски 8 базою служить поверхня 5, а риски 7 - поверхні 5 і 6. Розмітку виконують рейсмусом 9 зі спеціальною підставкою 4.

Після проведення цих робіт можна з певною точністю встановити гайку на верстаті для розточування в ній отвору і нарізування різьби. За круговою рискою на торці гайки здійснюють точне встановлення в горизонтальному та вертикальному положеннях ; після цього отвір розточують і нарізають на ньому різьбу. Положення нарізаного в гайці отвору по висоті і паралельність його осі базовим поверхням буде в точності відповідати положенню сполучуваного з гайкою гвинта, забезпечуючи їхню соосність.

Точність розташування в гайці різьбового отвору перевіряють перед монтажем складальної одиниці за двома нанесеними на гайку поздовженіми рисками. Для цього гайку 11 нагвинчують на гвинт 10 і встановлюють разом з ним дві однакові за висотою призми 13, розташовані на контрольній плиті 12 (мал. 15) ; при цьому гайку повертають на гвинт так, щоб бокова і верхня риски розташувалися одна за одною в горизонтальній площині. Проводячи вістрям реймуса 14 по рисках, контролюють паралельність їм осі отвору. Після цього встановлюють вістря реймуса у верхній точці кругової риски А і провертають гайку разом з гвинтом вручну : якщо вістря реймуса не окреслює коло, яке точно збігається з колом, накресленим на торці гайки, це означає, що гайка нарізана неправильно. Застосування розмітки скорочує трудомісткість складання гвинтової пари, бо відпадає необхаднасть у припасуванні гайки по місцю і підвищує її якість.

Похожие работы

... вующих систем автоматизированного проектирования подтвердил отсутствие разработок по автоматизации схемотехнического и функци- онального проектирования объектов класса ВКА. . - 41 - 2. СИСТЕМНЫЙ АНАЛИЗ ВАКУУМНОЙ КОММУТАЦИОННОЙ АППАРАТУРЫ 2.1. Системная модель ВКА при функциональном и схемотехни- ческом проектировании. Анализ существующих конструкций ВКА ...

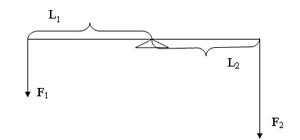

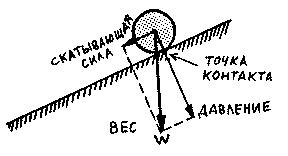

... издревле применялись при кораблестроении и мореплавании. Используемые человеком механизмы могут быть устроены очень сложно, однако для понимания их работы достаточно изучить так называемые простые механизмы - рычаг и наклонную плоскость. Коэффициент полезного действия Коэффициент полезного действия (КПД) — характеристика эффективности системы (устройства, машины) в отношении преобразования или ...

... как сознательная акция субъекта-деятеля, направляемая его психикой на взаимодействие с тем или иным объектом как предметом его потребностей. Здесь мы остановимся преимущественно на психосемантических механизмах управления как важнейшей основе образовательных технологий в физической культуре. Для механизмов управления существенно неизменно целесообразное преобразование одних (исходных) состояний и ...

... приведены только частоты их вращения, то изображенные внутри корпуса передачи являются одним из вариантов синтеза редуктора. Рис. 2.6. Синтез механизма 7. Эксплуатационные свойства машин и механизмов 1. Надежность машин и механизмов как важнейшее эксплуатационное свойство. Под надежностью понимают свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в ...

0 комментариев