Навигация

Проводят геометрические оси с пересечением в точке О (рис. 7). Из центра О проводят окружность диаметром D

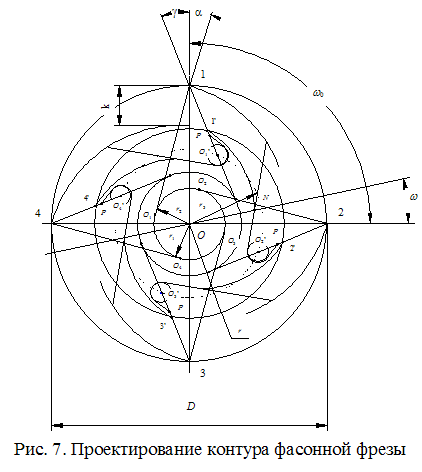

1. Проводят геометрические оси с пересечением в точке О (рис. 7). Из центра О проводят окружность диаметром D.

2. Полученную окружность делят на равные части по числу зубьев, и вершины зубьев обозначают порядковыми номерами 1, 2, 3, 4.

3. Проводят линии передних граней зубьев, расположенных под углом g. Для этого сначала проводят вспомогательную окружность радиусом r1, мм:

|

| (4) |

Линии передних граней пройдут касательно к этой окружности.

4. Переходим к построению линии затылков зубьев. Для упрощения построений линии архимедовой спирали заменим дугами окружностей. Центры их расположены на вспомогательной окружности с радиусом r2, мм:

|

| (5) |

Из центра О проводят эту окружность, и из вершин зубьев 1, 2, 3, 4 в сторону вращения фрезы проводят касательные прямые линии. Полученные точки касания О1, О2, О3, О4 есть четыре линии затылков зубьев. Из этих центров, радиусами О11, О12, О13, О14 проводят дуги окружностей внешних затыловочных кривых.

5. Из центра фрезы проводят вспомогательную окружность радиусом r, мм:

|

| (6) |

где h - высота профиля детали, т. е. расстояние между верхней и нижней точками профиля.

На передних гранях зубьев получаются точки 1', 2', 3', 4', соответствующие началу нижних затыловочных кривых. Из центров О1, О2, О3, О4 проводят дуги нижних затыловочных кривых. Аналогично проводят и другие затыловочные линии, расположенные между внешними и нижними затыловочными линиями.

На передних гранях зубьев получаются точки 1', 2', 3', 4', соответствующие началу нижних затыловочных кривых. Из центров О1, О2, О3, О4 проводят дуги нижних затыловочных кривых. Аналогично проводят и другие затыловочные линии, расположенные между внешними и нижними затыловочными линиями.

6. Для вычерчивания межзубовой впадины из центра О проводят вспомогательную окружность радиусом r3, мм:

|

| (7) |

где y - величина запаса, y = 5...10 мм;

r4 - радиус впадин, мм.

Радиус впадины r4 зависит от диаметра фрезы D.

| Диаметр фрезы D,. мм | 60...80 | 80...100 | 120...140 | 160...180 |

| Радиус впадин r4, мм | 3...4 | 4...5 | 5...6 | 6...8 |

На окружности радиусом r3 расположены центры окружностей впадин.

При оформлении впадин можно использовать два приема.

Во-первых, центры окружностей впадин могут быть расположены в точках пересечения передних граней с окружностью радиуса r3. Этот прием рекомендуют для случаев, когда угол g £ 23°; когда D > 140 мм, Z > 4 при любых значениях g.

Во-вторых, окружности радиуса r4 проводятся касательно к линиям передних граней из центров, расположенных на окружности радиуса r3. Этот прием используют при g > 25° и небольших диаметрах фрез.

7. Для определения положения задней грани впадины строят центральный угол w - угол выхода затыловочного резца. Один из лучей угла w пересекается с нижней затыловочной линией в точке N. Задняя грань впадин проходит через эту точку касательно к окружности радиуса r4.

8. На передних гранях к центру от нижней затыловочной линии откладывают отрезок 2...5 мм и получают точку Р. Из этой точки проводят вторую касательную линию к окружности радиуса r4. Межзубовая впадина готова.

9. Одну из внешних затыловочных кривых проводят до пересечения с радиусом фрезы, проходящим через вершину зуба. Получаем вершину падения затылка зуба k.

10. Контур фрезы обводят, вспомогательные линии построения удлиняют.

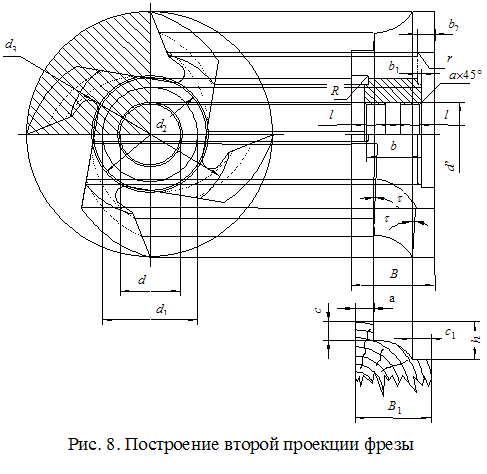

11. На полученном контуре фрезы (рис. 8) проводят окружность посадочного отверстия диаметром d и линию фаски диаметром d0 = d + 2 a, где а - размер фаски, а = 0,5...1,0 мм.

12. Проводят окружность опорной ступицы диаметром d1, мм:

| d1 = d + 2 D, | (8) |

где D - ширина опорной ступицы, мм. Ее значение принимают в пределах 5...15 мм в зависимости от диаметра фрезы D.

| Диаметр фрезы D, мм | 60 | 80 | 100 | 120 | 140 | 160 | 180 |

| Значение D, мм | 5 | 6 | 6,5 | 7,5 | 10 | 12,5 | 15 |

13. Для вычерчивания второй проекции фрезы ниже справа от полученного контура в масштабе изображают профиль обрабатываемой детали (см. рис. 8). Профиль должен быть расположен так, чтобы деталь, при подаче ее справа налево, лежала бы на столе широкой стороной. На профиль наносят все размеры.

14. Строят прямоугольник со сторонами D и В. Ширина фрезы В, мм:

| В = В1 + (3...5), | (9) |

где В1 - ширина заготовки, мм.

|

За счет косой обточки вертикальных кромок затылка профиль зубьев фрезы при переточках смещается вправо. Поэтому размер В следует больше сместить вправо относительно профиля детали.

Похожие работы

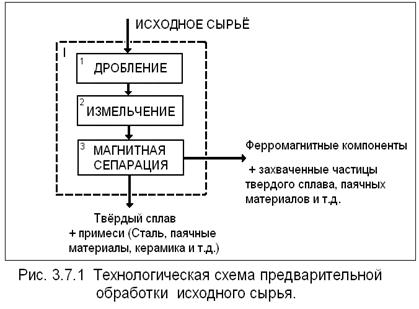

... источник лома твердых сплавов − это отработавшее горнобуровое оборудование и конструкционные детали, а так же отходы и брак при производстве этой продукции. 3.2. Основные способы переработки твёрдых сплавов. 3.2.1. Хлорирование. 1) Подготовленные отходы хлорируют смесью хлора с диоксидом углерода при 850-900°С. Образовавшиеся хлориды вольфрама (WC16), титана (TiCl4) и кобальта ( ...

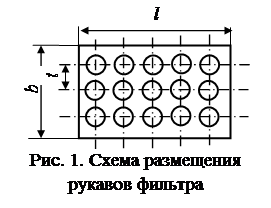

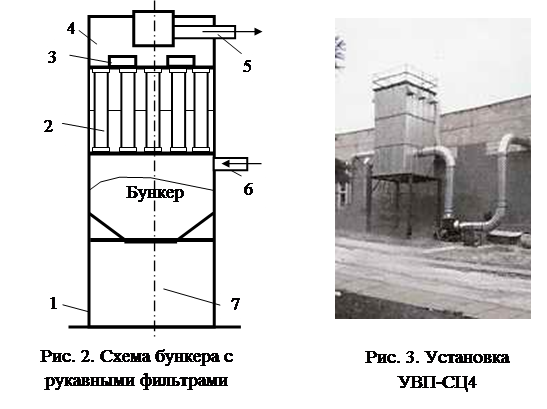

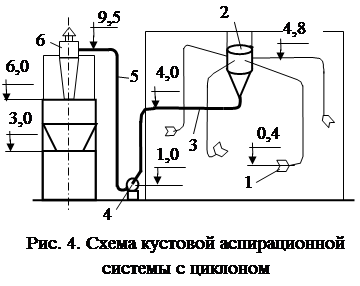

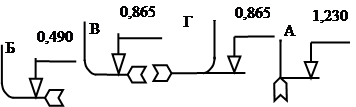

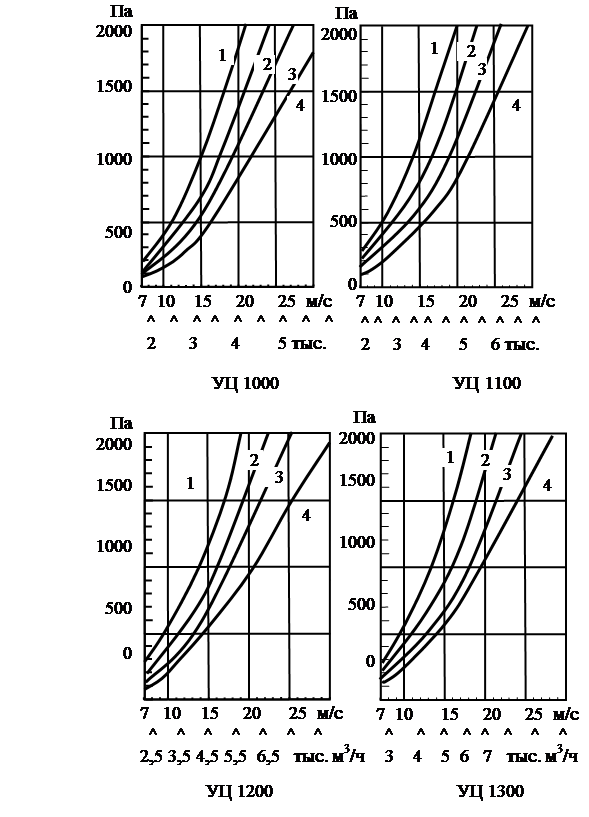

... лесоматериал. Рециркуляционная система возвращает очищенный воздух в цех. Она может работать только с сухими древесными частицами. В задании на проектирование аспирационной системы цеха обычно прилагается схема технологического процесса, планировка цеха, указывается место расположения вентиляторов и бункера для временного хранения измельченных отходов. 1. Определение количества систем Каждая ...

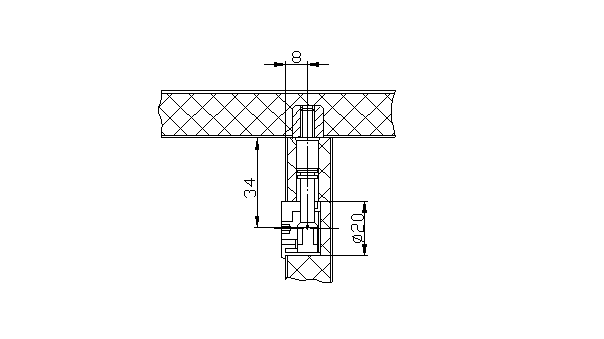

... стяжек и установочные размеры регламентируются ОСТ 13-78-79. Для изделия стяжка выбирается из каталога мебельной фурнитуры [ ]. 3. Разработка технологического процесса производства изделия 3.1 Описание технологического процесса Технологический процесс изготовления предложенной кровати несложен, трудоёмкость и материалоемкость имеют не большие показатели. Следовательно, кровать будет ...

... размеры, мм: длина……………………… 1000 1000 1180 ширина…………………… 1000 1090 1250 высота…………………….. 1355 1355 1360 Масса, т.......................... ………. 0,84 0,85 1,1 Техническая характеристика одношпиндельных фрезерных станков с шипорезной кареткой ФТШ ФСШ-1 ФЛШ Толщина обрабатываемого изделия, мм……………… 125 100 80 Размеры стола (длина х ширина), ...

0 комментариев