Навигация

Режим обкатки судового дизеля 8ЧН20/26

7. Режим обкатки судового дизеля 8ЧН20/26.

Обкатка дизеля является заключительной технологической операцией, завершающей процесс постройки или ремонта дизеля. Целью обкатки является подготовка поверхностей трения в узлах двигателя к началу его эксплуатации.

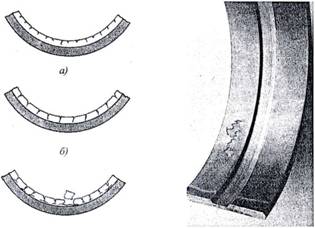

Обкатка – исключительно сложный процесс, протекающий под влиянием большого числа переменных факторов: шероховатости, формы поверхностей, площади фактического контакта, напряженного состояния, направления следов обработки, условий смазки и др. неблагоприятное сочетание этих факторов может затруднять приработку или даже сделать ее невозможной. Дизель в период обкатки необходимо нагружать постепенно, обеспечивая эффективное охлаждение и смазку деталей, тщательно наблюдая за состоянием поверхностей трения. Особое внимание должно уделяться обкатке деталей ЦПГ, так как состояние этих деталей чаще всего определяет надежность, высокое качество работы и ресурс дизеля.

7.1 Порядок проведения обкатки.

Обкатка проводится по программе, под которой понимают совокупность факторов, которые необходимо соблюдать в течение первых часов работы двигателя после сборки: общую продолжительность обкатки, количество обкаточных режимов, продолжительность каждого режима, значение начальной нагрузки и ступени ее повышения при переходе с одного обкаточного режима на другой, частоту вращения дизеля, сорт топлива.

При выборе режима обкатки необходимо руководствоваться рекомендациями завода - изготовителя двигателя.

Рекомендации при проведении обкатки:

1. начинать обкатку при нагрузке дизеля не более 50 % номинальной;

2. нагрузку до 90-95 % номинальной повышать постепенно в 5-6 ступеней;

3. продолжительность работы на каждой ступени составляет 3-4 часа;

4. на наибольшей нагрузке, принятой для обкатки, продолжительность должна быть не менее 4-6 часов.

Программа обкатки должна согласовываться с Российским Морским Регистром Судоходства в случае, если обкатка отличается от рекомендованной заводом.

Таблица 7.1- Программа обкатки двигателя 8ЧН20/26.

| Частота вращения, мин-1 | Нагрузка дизеля | Продолжительность обкатки | Примечания | |||||

| На режиме | Общая | |||||||

| % номин. мощности | кВт | |||||||

| ч | мин | ч | мин | |||||

| Пробные пуски дизеля | - | -- | -- | -- | -- | -- | ||

| 500(с останов.) | 0 | -- | -- | 33 | -- | 33 | Контроль температуры подшипников. Осмотр доступной части втулок. | |

| 650(с останов.) | 0 | -- | -- | 112 | -- | 115 | То же | |

| 750(с останов.) | 0 | -- | -- | 110 | -- | 225 | » | |

| 1000(с останов.) | 0 | -- | -- | 110 | -- | 335 | » | |

| 1000(с останов.) | 0 | -- | -- | 115 | -- | 550 | » | |

| 1000 | 0-25 | -- | 11 | 330 | 22 | 220 | Ступенчатое увеличение нагрузки до 25% в течение 1ч. 30 мин | |

| 1000(с останов.) | 25 | 2220,5 | 11 | -- | 33 | 220 | Предварительная регулировка дизеля. | |

Продолжение таблицы 7.1- Программа обкатки двигателя 8ЧН20/26.

| 1000 | 0 | -- | -- | 115 | 33 | 335 | Осмотр |

| 1000 | 0-50 | -- | 33 | -- | 66 | 335 | Ступенчатое увеличение нагрузки до 50% в течение 3 часов. |

| 1000 | 50 | 4441 | 22 | -- | 88 | 335 | Определение Рz на установившемся тепловом режиме. |

| 1000 | 0 | -- | -- | 115 | 88 | 550 | Уменьшение подачи цилиндрового масла |

| 1000 | 0-75 | -- | 55 | -- | 113 | 550 | Ступенчатое увеличениенагрузки до 75% в течение 5 часов. |

| 1000 | 75 | 6661,5 | 22 | -- | 115 | 550 | Определение Рс, Рz,tг. |

| Остановка | -- | -- | - | - | -- | -- | Осмотр.Уменьшениеподачи цилиндр. масла |

| 1000 | 0 | -- | -- | 115 | 116 | 05 | - |

| 1000 | 90 | 7793,8 | 44 | -- | 222 | 335 | Определение параметров. Регулировка дизеля. |

| Остановка | -- | -- | -- | -- | -- | -- | Осмотр. Смена масла в ТНВД. Перевод дизеля на сернистое топливо. |

Обкатка дизеля считается законченной, если дизель проработал при 100 %-ной нагрузке без перегрева деталей, ненормальных шумов, стуков и вибраций при практически бездымном сгорании топлива, развивая установленную мощность. Параметры работы дизеля на полной мощности должны соответствовать спецификационным. После обкатки масло в дизеле необходимо заменить.

Для ускорения приработки разработаны и применяются различные методы: специальная механическая обработка поверхностей трения, использование присадок к топливу или маслу на основе органических соединений железа, хрома и алюминия (присадка АЛП-2 по ТУ 38-101-368-75, а также АЛП-3 и АЛП-4).

7.2 Контроль процесса обкатки.

7.2.1 Метод «железо в масле» основан на определении содержания железа в пробе масла с помощью химического или спектрального анализа.

7.2.2 Периодический осмотр колец и цилиндров.

7.2.3 Метод контроля скорости изнашивания цилиндровой втулки и верхнего поршневого кольца с помощью анализа частиц – продуктов износа, содержащихся в выпускных газах дизеля.

7.2.4 По окончании обкатки элементы системы смазки двигателя промыть чистым соляровым маслом, в картер и циркуляционную систему залить чистое эксплуатационное масло.

7.2.5 При обнаружении неисправностей двигатель необходимо остановить до выяснения причины ненормальной работы и её устранения.

7.2.6 После завершения обкатки и устранения всех выявленных неисправностей в работе дизеля и обслуживающих его механизмов и систем произвести регулировку рабочих процессов дизеля и приготовить двигатель к проведению швартовных и ходовых испытаний.

Похожие работы

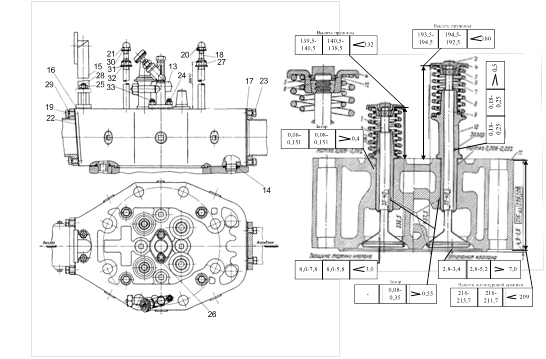

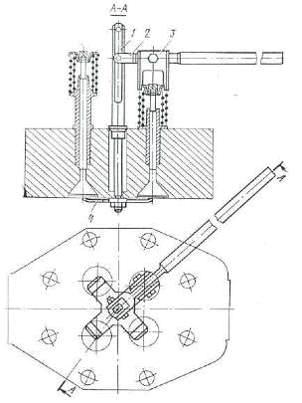

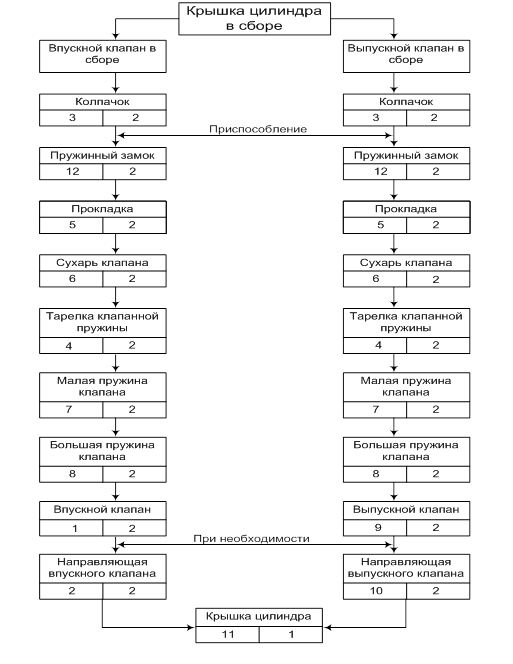

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... на номинальную частоту вращения за 30 – 60с; ускоренный – за 12 – 20 мин; нормальный – в течение времени, предусмотренного в инструкции (до 1,5 – 2 ч). При планируемой остановке понижение нагрузки двигателя начинается заблаговременно с получением сообщения с мостика. Нагрузка понижается до 50% номинальной шестью – семью ступенями с выдержкой времени на каждой ступени 2 – 5 мин. На пониженной ...

... возможности станочного оборудования. Токарно-винторезные станки модели 16К20 относятся к универсальному технологическому оборудованию, используемому преимущественно на ремонтных или других металлообрабатывающих предприятиях. Применяются для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, а также для нарезания резьб. Станок ...

... противовесов, неоптимальные зазоры, неправильно подобранная пара трения «вал - антифрикционный материал», неверный выбор места подвода смазки, сорта смазки и др. 3. Ремонт и восстановление вкладыша 3.1 Выбор материала для антифрикционного слоя вкладышей подшипников Выбор материалов для пары трения является одним из наиболее сложных вопросов, как при проектировании двигателя, так и при его ...

0 комментариев