Навигация

Разработка технологического процесса

Московский институт стали и сплавов.

кафедра ПДСС

КУРСОВАЯ РАБОТА

по курсу

"Металлургия, часть lll - Обработка металлов давлением"

Группа МЭ-91-1

Студент Аникушин С. С.

Преподаватель Федосов Б. М.

Тема: Разработка технологического процесса и определение

технико-экономических показателей производства

холоднокатаной полосы сечением 1,0 х 1100 мм из

стали марки 08Ю

Москва, 1994 г.

Содержание

стр.

Введение 2

1. Технологическая часть 2

1.1. Требования ГОСТ к заданному изделию 2

1.2. Выбор схемы технологического процесса

производства 5

1.3. Выбор типа оборудования и его основных

параметров 6

1.4. Ориентировочный расчет деформационного и

скоростного режимов прокатки 7

1.5. Технологический процесс производства 8

2. Технико-экономические показатели производства 10

2.1. Расчет работы прокатного стана во времени 10

2.2. Расход металла, электроэнергии, топлива, валков

и воды на тонну готовой продукции 11

2.3. Расчет часовой и годовой производительности 11

прокатного стана

Выводы 13

Литература 14

Введение

При малой толщине прокатываемого продукта, когда из-за большого отношения поверхности к объему быстрое охлаждение металла не дает возможность обеспечить высокую температуру в деформационной зоне, используется холодная прокатка. Холодная прокатка придает изделиям высокие точность размеров и качество поверхности, что невозможно при горячей прокатке, а также особые физические свойства.

В последние годы производство холоднокатаного листа составляет около 40% и все более увеличивается. Это связано с тем, что во многих отраслях постоянно растет потребность в тонколистовой стали с высокими механическими свойствами, точными размерами, хорошим качеством поверхности.

В настоящее время можно обозначить следующие основные тенденции в производстве холоднокатаной листовой стали:

- строительство современных непрерывных станов с 6-7 клетями, скоростью прокатки до 50 м/с и массой рулона до 60 т;

- использование жестких клетей с полуизгибом валков;

- использование на станах датчиков авторегулирования натяжения, толщины и ширины полосы;

- использование непрерывных поточных линий термообработки вертикального или горизонтального типа.

1. Технологическая часть

1.1 Требования ГОСТ к заданному изделию

Технические условия на тонколистовой холоднокатаный прокат из малоуглеродистой качественной стали определены в ГОСТ 9045-80 [1]. В соответствии этому стандарту прокат изготавливается из малоуглеродистой качественной стали марки 08Ю со следующим химическим составом (табл. 1):

Таблица 1

Химический состав стали марки 08Ю

| элемент | массовая доля элементов,% |

| углерод, не более | 0,07 |

| марганец | 0,2-0,35 |

| сера, не более | 0,025 |

| фосфор, не более | 0,02 |

| алюминий | 0,02-0,07 |

| кремний, не более | 0,01 |

| хром, не более | 0,03 |

| никель, не более | 0,06 |

| медь, не более | 0,06 |

Рулонный прокат допускается изготавливать с катаной и обрезной кромкой. На кромках не должно быть расслоений и торцевых трещин, видимых невооруженным глазом. Прокат в рулонах не должен иметь кромок, загнутых под углом 90° и более, а также скрученных и смятых концов. Металл изготавливается в дрессированном состоянии. Тонколистовой прокат должен подвергаться испытанию на выдавливание (глубина сферической лунки, табл. 2). Прокат должен быть термически обработанным (вид термической обработки устанавливается изготовителем). Полоса должна быть смазана с обеих сторон слоем нейтральной смазки.

Таблица 2

Испытание на выдавливание

| толщина листа, мм | глубина сферической лунки не менее для категории вытяжки ВОВС ОСВ СВ ВГ |

| 1,0 | 11,2 11,1 10,8 10,5 |

Механические свойства проката должны соответствовать данным табл. 3:

Таблица 3

Механические свойства проката

| категория вытяжки | марка стали | предел текучести sт, МПа не более | временное сопротивление sв,МПа | относительное удлинение,%, менее при толщине листа 0,5-1,5 мм | твердость по Роквеллу, НRB, не более |

| ВОСВ | 08Ю | 186 | 255-323 | 40 | 46 |

| ОСВ | 08Ю | 196 | 255-323 | 36 | 46 |

| СВ | 08Ю | 206 | 255-353 | 34 | 48 |

Согласно ГОСТ 7566-81 [2] прокат принимают партиями. Партия должна состоять из стали одной плавки-ковша, одной садки в печь или одного режима термической обработки для печей непрерывного действия, одной категории вытяжки, одной толщины, одной группы отделки поверхности и сопровождаться одним документом о качестве, содержащем:

- наименование и товарный знак предприятия-изготовителя;

- наименование потребителя;

- номер заказа;

- дату выписки документа о качестве;

- номер вагона или транспортного средства;

- марку стали;

- номер плавки и номер партии (если плавка делится на партии);

- номер НТД;

- химический состав стали по ковшевой пробе или в готовом прокате;

- результаты всех испытаний;

- изображение знака качества (если он присвоен продукции);

- штамп отдела технического контроля.

Для проверки качества проката от партии отбирают два листа или один рулон.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания.

Mаркировку наносят непосредственно на поверхность рулона или на ярлык. Маркировка на ярлыке или наружном конце рулона должна содержать:

- товарный знак изготовителя;

- марку стали или ее условное обозначение;

- номер плавки или его условное обозначение;

- номер партии (если плавка делится на партии);

- размер продукции.

Прокат транспортируется всеми видами транспортных средств. Прокат хранится в закрытом помещении или в условиях, исключающих попадание на него влаги.

Сортамент проката определен в ГОСТ 19904-74 [3]. Согласно нему предельные отклонения по толщине стали, поставляемой в рулонах, в любой точке измерения не должны превышать следующих норм (табл. 4).

Таблица 4

Предельные отклонения по толщине стали

| толщина стали, мм | предельные отклонения по толщине при ширине 1000-1500 мм повышенная точность прокатки нормальная |

| 0,9-1,2 | ±0,09 ±0,11 |

Предельные отклонения по ширине стали в рулонах с необрезаной кромкой +20 мм.

Серповидность стали в рулонах менее 10 мм на длине 3 м.

Сталь в рулонах не должна иметь скрученных и смятых концов.

Телескопичность не должна превышать 75 мм.

Измерение толщины стали производят на расстоянии более 40 мм от кромок и 2 м от конца рулона.

Похожие работы

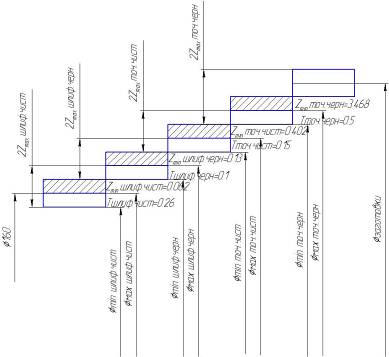

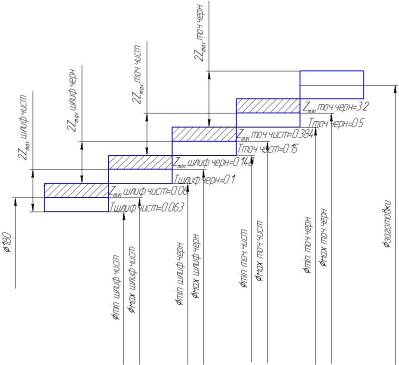

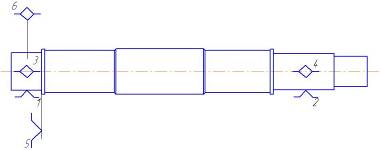

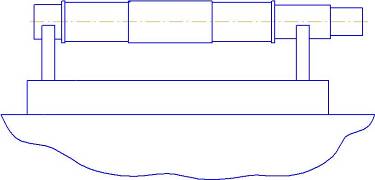

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... 2, 3, 4 8 0,63 Точение черновое Точение чистовое ТО Шлифование пред. 7, 8, 9, 11 6 0,32 Точение черновое Точение чистовое ТО Круглошлиф. пред. Круглошлиф. чист. 7. Разработка технологического маршрута (плана) обработки детали При разработке технологического маршрута придерживаемся следующих принципов: 1. Технологические операции разрабатываем по принципу концентрации ...

... Фрезерование Нарезание шлицев 025 Шлифование Шлифование шлицев по внешнему диаметру 030 Контроль Контроль детали , ее соответствие рабочему чертежу , точности размеров , итд. 6. Разработка технологических операций 6.1. Токарная операция. №1. Черновое точение. Предварительный выбор оборудования. Учитывая требуемую точность и шероховатость поверхности и размеры детали выбираем ...

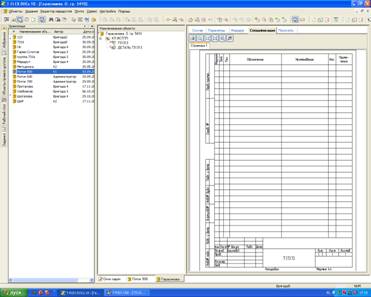

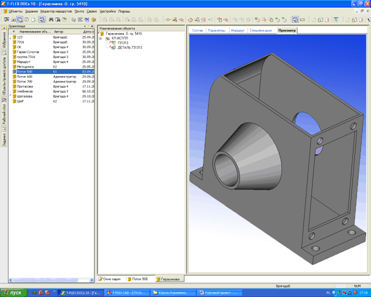

... , КБАЗ – базовое значение показателя технологичности. >1 >1>1 Видим, что деталь технологична для разового, повторяющегося единичного и серийного производств. 7. Разработка технологического процесса изготовления детали в САПР ТехноПро Технологический процесс изготовления детали будем разрабатывать в САПР ТехноПро. Система ТехноПро обеспечивает проектирование операционных ...

0 комментариев