Навигация

Выбор схемы технологического процесса производства

1.2 Выбор схемы технологического процесса производства

На рис.1 приведена технологическая схема производства холоднокатаной полосы.

Технологическая схема производства

холоднокатаной полосы

µ §

Рис.1

Первой операцией в цехе холодной прокатки является очистка поверхности листов от окалины, чтобы она не вдавливалась при холодной прокатке в металл и валки. Прокатка осуществляется для получения тонкой полосы в рулонах толщиной 1,0 мм. С целью повышения производительности стана и технологических агрегатов прокатку и отделку полосы осуществляют рулонным способом, т.е. полоса сматывается в рулоны. Готовый прокат подвергается светлому рекристаллизационному отжигу для устранения наклепа и достижения требуемых механических (предел текучести, относительное удлинение) и технологических (штампуемость) свойств. Затем осуществляется дрессировка - холодная прокатка полосы с величиной относительной деформации 1% с целью улучшения поверхности стали, имеющей после горячей прокатки и травления много неровностей, а также для создания поверхностного упрочнения (наклепа), что имеет существенное значение для листов, подвергаемых в дальнейшем холодной штамповке, так как при недостаточно жесткой поверхности металла на ней могут появиться линии сдвига (следы от пересечения плоскостей сдвигов с внешней поверхностью листа).

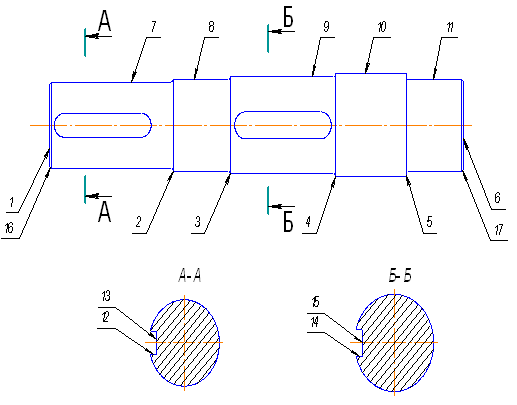

1.3. Выбор типа оборудования и его основных

параметров

Для реализации принятой схемы производства (см. п. 1.2) выбирается цех холодной прокатки с непрерывным четырехклетьевым станом 500/1400х1700. Этот стан предназначен для холодной прокатки горячекатаных травленых полос, свернутых в рулоны. Краткая техническая характеристика стана приведена в табл. 6.

Таблица 6

Техническая характеристика непрерывного стана 500/1400х1700

| Показатели | значение показателя |

| Размеры полосы в мм: толщина ширина | 1,8-5,0* 0,4-2,5 600-1550 |

| Диаметр рулона в мм: внутренний наружный | 600 до 2200 |

| Масса рулона в т | до 30 |

| Скорость прокатки в м/сек | до 25 |

| Заправочная скорость в м/сек | 0,75 |

| Диаметры в мм: головок разматывателя барабана моталки | 600 600 |

| Диаметры валков в мм: рабочих опорных | 500/470 1400/1370 |

| Длина бочки валков в мм | 1700 |

| Наибольшее натяжение в кН: на разматывателе на моталке | 30 120 |

| Наибольшее давление металла на валки при прокатке в МН | 200 |

* В числителе - размеры исходной заготовки, в знаменателе - размеры готовой продукции

Для удаления окалины используется непрерывный травильный агрегат, что обеспечивает высокую производительность, максимальную автоматизацию процесса, минимальный расход кислоты и наиболее благоприятные условия труда. Травление осуществляется в растворе соляной кислоты, что имеет следующие преимущества перед травлением в растворе серной кислоты: лучшее качество поверхности полосы после травления; уменьшение потерь металла при травлении на 25%; снижение стоимости травления (соляная кислота дешевле серной); повышение интенсивности растворения окалины в 1,6-2 раза; значительное снижение расхода кислоты. Концентрация раствора соляной кислоты 15%, температура травления 90°С

Для отжига применяются непрерывные печи, которые позволяют значительно ускорить процесс производства стали, так как время отжига разматываемой полосы, проходящей через печь с большой скоростью, составляет несколько минут. Большим преимуществом непрерывного отжига является также то, что полоса по всей длине имеет одинаковые механические свойства. Это обусловлено одинаковыми условиями нагрева и охлаждения. Также при непрерывном отжиге исключается опасность слипания витков рулона и наблюдается некоторое уменьшение коробоватости и волнистости полосы, получающихся при холодной прокатке. Температура отжига 700°С, защитная атмосфера 5% Н2, а остальное азот, скорость движения полосы 1,6 м/с.

Для дрессировки используется одноклетьевой нереверсивный стан 1700. Скорость дрессировки 20 м/с, степень обжатия 2%.

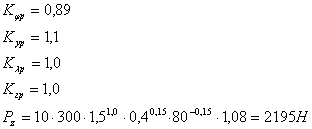

1.4. Ориентировочный расчет деформационного и

скоростного режимов прокатки

Конечная толщина полосы 1 мм достигается в результате обжатия подката во всех клетях стана на 75%. Суммарное обжатие распределено так:

1й проход 30% не максимальное, т.к. опасаются разнотолщинности подката

2й проход 40% максимальное пока нет наклепа

3й проход 30%

4й проход 15% меньше, чтобы улучшить плоскостность

ho=100hк/(100-75)=100*1/(100-75)=4 мм

1й проход: (4-h1)*100%/4=30% Ю h1=2,8 мм

2й проход: (2,8-h2)*100%/2,8=40% Ю h2=1,7 мм

3й проход: (1,68-h3)*100%/1,68=30% Ю h3=1,2 мм

4й проход: hк=1,0 мм

Исходные данные:

Lб=1700 мм

hк=1 мм

bк=1100 мм

Исходная заготовка:

ho=4 мм

bo=1100 мм

Gрул.=30 т

Vmax=25 м/с

Vраб=20 м/с

eS=75%

Lк=Gрул/r*Sк=30/7,85*1,1*0,001=3474,23 м

Lo=3474,23/4=868,55 м

Таблица 7

| проход | hi-1 | hi | e,% | Dh | h=m | Li-1 | Li |

| 1 | 4,0 | 2,8 | 30 | 1,2 | 1,43 | 868 | 1242 |

| 2 | 2,8 | 1,7 | 40 | 1,1 | 1,67 | 1242 | 2074 |

| 3 | 1,7 | 1,2 | 30 | 0,5 | 1,43 | 2074 | 2966 |

| 4 | 1,2 | 1,0 | 15 | 0,2 | 1,18 | 2966 | 3474 |

Похожие работы

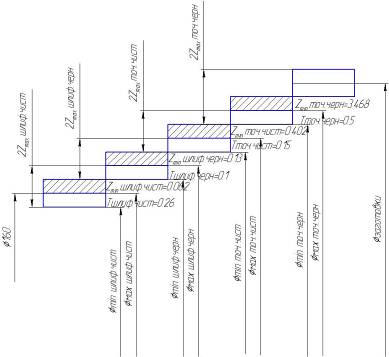

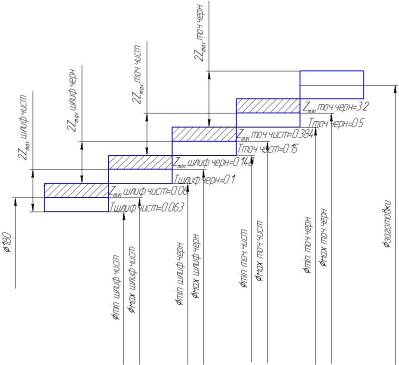

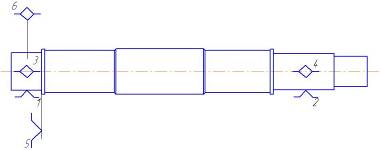

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... 2, 3, 4 8 0,63 Точение черновое Точение чистовое ТО Шлифование пред. 7, 8, 9, 11 6 0,32 Точение черновое Точение чистовое ТО Круглошлиф. пред. Круглошлиф. чист. 7. Разработка технологического маршрута (плана) обработки детали При разработке технологического маршрута придерживаемся следующих принципов: 1. Технологические операции разрабатываем по принципу концентрации ...

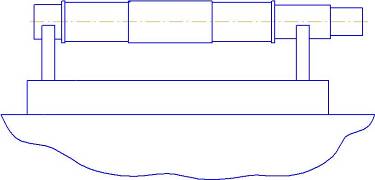

... Фрезерование Нарезание шлицев 025 Шлифование Шлифование шлицев по внешнему диаметру 030 Контроль Контроль детали , ее соответствие рабочему чертежу , точности размеров , итд. 6. Разработка технологических операций 6.1. Токарная операция. №1. Черновое точение. Предварительный выбор оборудования. Учитывая требуемую точность и шероховатость поверхности и размеры детали выбираем ...

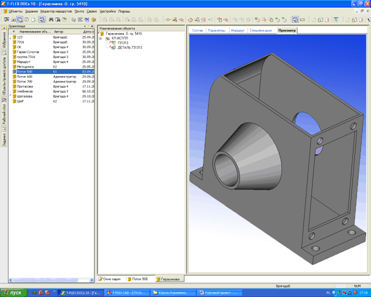

... , КБАЗ – базовое значение показателя технологичности. >1 >1>1 Видим, что деталь технологична для разового, повторяющегося единичного и серийного производств. 7. Разработка технологического процесса изготовления детали в САПР ТехноПро Технологический процесс изготовления детали будем разрабатывать в САПР ТехноПро. Система ТехноПро обеспечивает проектирование операционных ...

0 комментариев