Навигация

1. Передние углы g в град.

| Фрезы | Сталь, sв МПа | Чугун, НВ | ||||

| < 600 | 600-1000 | > 1000 | < 150 | 150-220 | > 220 | |

| Торцовые | 200 | 150 | 100 | 150 | 100 | 50 |

2. Задние углы a в град.

| Фрезы торцовые | Главный an | Торцовый a1 |

| - с мелкими зубьями - со вставными ножами и крупными зубьями | 160 120 | 80 80 |

3. Углы в плане и переходной кромки в град.

| Фрезы торцовые для стали | Главный, j | Вспомога-тельный, j1 | Переходной кромки, j0 | Длина пере- ходной кромки, ¦0 ,мм |

| - со вставными ножами - цельные | 45...600 900 | 1...20 1...20 | - 450 | - 1...2 |

Подачи при черновом фрезеровании торцовыми фрезами

с пластинами из твердого сплава

| Мощность станка, кВт | Схема фрезерования | Сталь | Чугун | ||

| Подача на один зуб фрезы Sz , мм/зуб | |||||

| Т15К6 | Т5К10 | ВК6 | ВК8 | ||

| 5 - 10 | симметричное неполное (рис. 8. а) | 0,09...0,14 | 0,12...0,14 | 0,14...0,18 | 0,20...0,24 |

| несимметричное встречное (рис. 8. б) | 0,18...0,22 | 0,24...0,28 | 0,28...0,36 | 0,38...0,45 | |

| свыше 10 | симметричное неполное (рис. 8. а) | 0,12...0,15 | 0,16...0,20 | 0,18...0,24 | 0,25...0,32 |

| несимметричное встречное (рис. 8. б) | 0,24...0,30 | 0,32...0,40 | 0,38...0,48 | 0,50...0,64 | |

Подачи при черновом фрезеровании торцовыми фрезами

из быстрорежущей стали

| Мощность | Жесткость | Подача на один зуб Sz, мм, при обработке : | |

| станка, кВт | системы СПИД | стали | чугуна |

| Фрезы с крупным зубом и фрезы со вставными ножами | |||

| свыше 10 | Повышенная Средняя Пониженная | 0,20...0,30 0,15...0,25 0,10...0,15 | 0,40...0,60 0,30...0,50 0,20...0,30 |

| 5 - 10 | Повышенная Средняя Пониженная | 0,12...0,20 0,08...0,15 0,06...0,10 | 0,30...0,50 0,20...0,40 0,15...0,25 |

| до 5 | Средняя Пониженная | 0,06...0,07 0,04...0,06 | 0,15...0,30 0,10...0,20 |

| Фрезы с мелким зубом | |||

| 5 - 10 | Повышенная Средняя Пониженная | 0,08...0,12 0,06...0,10 0,04...0,08 | 0,20...0,35 0,15...0,30 0,10...0,20 |

| до 5 | Средняя Пониженная | 0,04...0,06 0,03...0,05 | 0,12...0,20 0,08...0,15 |

Примечания. Большие значения подач брать для меньшей глубины и ширины

фрезерования, меньшие - для больших значений глубины и ширины.

Таблица 10Подачи на оборот фрезы, мм/об, при чистовом фрезеровании :

А. торцовыми фрезами из быстрорежущей стали

| Параметр шероховатости Rа, мкм | Сталь 45 40Х (прокат) | Сталь 35 | Сталь 45 улучшенная | Сталь 10, 20, 20Х |

| 5,0 ... 2,5 | 1,2...0,50 | 1,4...0,50 | 2,6...1,00 | 1,8...0,70 |

| 2,5 ... 1,25 | 0,5...0,23 | 0,5...0,30 | 1,0...0,40 | 0,7...0,30 |

Примечание. Подачи даны для фрез из быстрорежущей стали с углом j1 = 20.

Для фрез с j1 = 00 подачи можно увеличить на 50...80 %.

Б. торцовыми фрезами с пластинами из твердого сплава

| Обрабатываемый | Угол | Параметр шероховатости Rа, мкм (класс шероховатости) | |||

| материал - сталь | j1 | 5,0 ... 2,5 (5 класс) | 2,5 ... 1,25 (6 класс) | 1,25...0,63 (7 класс) | 0,63...0,32 (8 класс) |

| sв < 700 МПа | 50 | 0,80...0,50 | 0,55...0,40 | 0,25...0,20 | 0,15 |

| 20 | 1,6...1,0 | 1,1...0,80 | 0,50...0,40 | 0,30 | |

| sв ³ 700 МПа | 50 | 1,0...0,7 | 0,60...0,45 | 0,30...0,20 | 0,20...0,16 |

| 20 | 2,0...1,4 | 1,2...0,90 | 0,60...0,40 | 0,40...0,30 | |

Значения коэффициента Сv и показателей степени в формуле

скорости резания при торцовом фрезеровании

| Материал режущей | Параметры режима резания | Коэффициент и показатели степени | ||||||||

| части | B | t | Sz | Cv | q | x | y | u | p | m |

| Обработка конструкционной углеродистой стали, sв = 750 МПа | ||||||||||

| Т15К6*1 | - | - | - | 332 | 0,2 | 0,1 | 0,4 | 0,2 | 0 | 0,2 |

| Р6М5*2 | - - | - - | £ 0,1 > 0,1 | 64,7 41 | 0,25 0,25 | 0,1 0,1 | 0,2 0,4 | 0,15 0,15 | 0 0 | 0,2 0,2 |

| Обработка серого чугуна, НВ 190 | ||||||||||

| ВК6*1 Р6М5*2 | - - | - - | - - | 445 42 | 0,2 0,2 | 0,15 0,1 | 0,35 0,40 | 0,2 0,1 | 0 0,1 | 0,32 0,15 |

| Обработка ковкого чугуна, НВ 150 | ||||||||||

| ВК6*1 | - - | - - | £ 0,18 > 0,18 | 994 695 | 0,22 0,22 | 0,17 0,17 | 0,1 0,32 | 0,22 0,22 | 0 0 | 0,33 0,33 |

| Р6М5*2 | - - | - - | £ 0,1 > 0,1 | 90,5 57,4 | 0,25 0,25 | 0,1 0,1 | 0,2 0,4 | 0,15 0,15 | 0,1 0,1 | 0,2 0,2 |

| Обработка жаропрочной стали 12Х18Н9Т в состоянии поставки | ||||||||||

| ВК8*1 Р6М5*2 | - - | - - | - - | 108 46,9 | 0,2 0,15 | 0,06 0,2 | 0,3 0,3 | 0,2 0,2 | 0 0,1 | 0,32 0,14 |

| Обработка силумина и литейных алюминиевых сплавов, sв = 100...200 МПа, НВ £ 65 и дюралюминия, sв = 300...400 МПа, НВ £ 100 | ||||||||||

| Р6М5*1 | - - | - - | £ 0,1 > 0,1 | 245 155 | 0,25 0,25 | 0,1 0,1 | 0,2 0,4 | 0,15 0,15 | 0,1 0,1 | 0,2 0,2 |

Примечание. *1 Без охлаждения, *2 С охлаждением.

Таблица 12Поправочный Кmv , учитывающий физико-механические свойства

обрабатываемого материала.

| Обрабатываемый материал | Расчетная формула |

| Сталь | Кmv= Кг• (750/sв)nv |

| Серый чугун | Кmv= ( 190/НВ )nv |

| Ковкий чугун | Кmv= ( 150/НВ )nv |

Примечания:. 1. sв и НВ - фактические параметры, характеризующие обрабатываемый материал, для которого рассчитывается скорость резания.

2. Значения коэффициента Кг , характеризующий группу стали по обрабатываемости, и показателя степени nv приведены в табл.13.

Таблица 13Значения коэффициента Кг и показатели степени nvв формуле

для рассчета коэффициента обрабатываемости Кmv

| Обрабатываемый | Коэффициент Кг для материала инструмента | Показатели степени nv при обработке фрезами | ||

| материал | из быстрорежущей стали | из твердого сплава | из быстрорежущей стали | из твердого сплава |

| Сталь : - углеродистая (С£0,6 %) : sв < 450 МПа sв = 450...550 МПа sв > 550 МПа - повышенной и высокой обрабатываемости резанием - углеродистая (С>0,6 %) - быстрорежущие | 1,0 1,0 1,0 1,2 0,8 0,6 | 1,0 1,0 1,0 1,1 0,9 0,7 | -0,9 -0,9 -0,9 - 1,35 1,0 | 1,0 1,0 1,0 1,0 1,0 1,0 |

| Чугун : серый ковкий | - - | - - | 0,95 0,85 | 1,25 1,25 |

Поправочный коэффициент Кпv, зависимости скорости резания от

состояние поверхности заготовки

| Состояние поверхности заготовки | |||||

| с коркой | |||||

| без корки | Прокат | Поковка | Стальные и чугунные отливки при корке | Медные и алюминиевые | |

| нормальной | сильно загрязненной | сплавы | |||

| 1,0 | 0,9 | 0,8 | 0,8...0,85 | 0,5...0,6 | 0,9 |

Таблица 15

Поправочный коэффициент Киv зависимости скорости резания от

материала режущей части инструмента

| Обрабатываемый материал | Значения коэффициента Киv в зависимости от марки инструментального материала | ||||||

| Сталь | Т5К12В | Т5К10 | Т14К8 | Т15К6 | Т30К4 | ВК8 | |

| конструкционная | 0,35 | 0,65 | 0,8 | 1,0 | 1,4 | 0,4 | |

| Сталь | HRC 35...50 | HRC 51...62 | |||||

| закаленная | Т15К6 | Т30К4 | ВК6 | ВК8 | ВК4 | ВК6 | ВК8 |

| 1,0 | 1,25 | 0,85 | 0,83 | 1,0 | 0,92 | 0,74 | |

| Серый и ковкий | ВК8 | ВК6 | ВК4 | ВК3 | |||

| чугун | 0,83 | 1,0 | 1,1 | 1,15 | |||

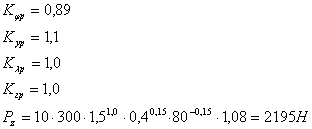

Значения коэффициента Ср и показателей степени в формуле

главной составляющей силы резания Рz при торцовом фрезеровании

| Материал режущей части | Коэффициент и показатели степени | |||||

| инструмента | Cр | x | y | u | w | q |

| Обработка конструкционной углеродистой стали, sв = 750 МПа | ||||||

| Твердый сплав | 825 | 1,0 | 0,75 | 1,1 | 0,2 | 1,3 |

| Быстрорежущая сталь | 82,5 | 0,95 | 0,80 | 1,1 | 0 | 1,1 |

| Обработка серого чугуна, НВ 190 | ||||||

| Твердый сплав | 54,5 | 0,9 | 0,74 | 1,0 | 0 | 1,0 |

| Быстрорежущая сталь | 50,0 | 0,9 | 0,72 | 1,14 | 0 | 1,14 |

| Обработка ковкого чугуна, НВ 150 | ||||||

| Твердый сплав | 491 | 1,0 | 0,75 | 1,1 | 0,2 | 1,3 |

| Быстрорежущая сталь | 50 | 0,95 | 0,80 | 1,1 | 0 | 1,1 |

| Обработка жаропрочной стали 12Х18Н9Т в состоянии поставки, НВ 141 | ||||||

| Твердый сплав | 218 | 0,92 | 0,78 | 1,0 | 0 | 1,15 |

Примечание.

1. Главную составляющую силы резания Рz при фрезеровании алюминиевых сплавов рассчитывать как для стали, с введением коэффициента 0,25.

2. Главная составляющая силы резания Рz , рассчитанная по табличным данным, соответствует работе фрезой без затупления. При затуплении фрезы до допускаемой величины износа главная составляющая силы резания возрастает: при обработке мягкой стали (sв < 600 МПа) в 1,75...1,9 раза ; во всех остальных случаях - в 1,3...1,4 раза.

Таблица 17

Поправочный коэффициент Кmр зависимости силы резания от качества обрабатываемого материала для обработки стали и чугуна,

| Обрабатываемый материал | Расчетная формула | Показатель степени np при определении окружной силы резания |

| Конструкционная углеродистая и легированная сталь : sв £ 600 МПа sв > 600 МПа | Кmр = ( sв/750 )np | 0,3 / 0,3 0,3 / 0,3 |

| Серый чугун | Кmр = ( НВ/190 )np | 1,0 / 0,55 |

| Ковкий чугун | Кmр = ( НВ/150 )np | 1,0 / 0,55 |

Примечание. В числителе приведены значения показателя степени np для

твердого сплава, в знаменателе - для быстрорежущей стали.

Таблица 18Поправочный коэффициент Кvр зависимости главной составляющей

силы резания от скорости резания

| При скорости V, м/мин | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

| Кvр при положи-тельных значениях передних углов | 1,0 | 0,92 | 0,86 | 0,83 | 0,80 | 0,78 | 0,77 |

| Кvр при отрица-тельных значениях передних углов | 1,0 | 0,87 | 0,80 | 0,77 | 0,73 | 0,71 | 0,70 |

Поправочные коэффициенты Кgр и Кjр зависимости силы резания

от геометрических параметров фрезы

| Передний угол, g 0 | -200 | -150 | -100 | -50 | 00 | +50 | +100 | +150 | +200 |

| Kgp | 1,39 | 1,32 | 1,26 | 1,20 | 1,12 | 1,07 | 1,00 | 0,94 | 0,87 |

| Угол в плане, j 0 | 150 | 300 | 450 | 600 | 750 | 900 |

| Kjp | 1,24 | 1,15 | 1,06 | 1,00 | 1,04 | 1,08 |

Паспортные данные вертикально-фрезерных станков

| Станок | Паспортные данные |

| 6Р13 | Рабочая поверхность стола - 400 х 1600 мм. Мощность электродвигателя главного движения Nэ = 11 кВт. КПД станка h = 0,8. Частота вращения шпинделя, мин-1 : 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600. Подачи стола продольные и поперечные (мм/мин): 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1050. Наибольшее усилие, допускаемое механизмом продольной подачи стола, Р = 15000 Н. |

| 6Р12 | Рабочая поверхность стола - 520 х 1250 мм. Мощность электродвигателя главного движения Nэ= 7,5 кВт. КПД станка h = 0,7. Частота вращения шпинделя, мин-1 : 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600. Продольные подачи стола (мм/мин) : 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250. Наибольшее усилие, допускаемое механизмом продольной подачи стола, Р = 15000 Н. |

| Станок | Паспортные данные |

| 6Р11 | Рабочая поверхность стола - 250 х 1000 мм. Мощность электродвигателя главного движения Nэ= 5,5 кВт. КПД станка h = 0,8. Частота вращения шпинделя, мин : 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600. Продольные подачи стола (мм/мин): 35; 45; 55; 65; 85; 115; 135; 170; 210; 270; 330; 400; 530; 690; 835; 1020. Наибольшее усилие, допускаемое механизмом продольной подачи стола, Р = 10000 Н. |

| 6Н13 | Рабочая поверхность стола - 400 х 1600 мм. Мощность электродвигателя главного движения Nэ =10 кВт. КПД станка h = 0,75. Частота вращения шпинделя, мин-1 : 30; 37,5; 47,5; 60; 75; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500. Подачи стола (мм/мин) : 23; 30; 37; 47; 60; 75; 95; 110; 150; 190; 240; 300; 370; 470; 600; 750; 1200. Наибольшее усилие, допускаемое механизмом продольной подачи стола, Р = 20000 Н. |

| 6Н12 | Рабочая поверхность стола - 320 х 1250 мм. Мощность электродвигателя главного движения Nэ = 7 кВт. КПД станка h = 0,75. Частота вращения шпинделя, мин-1 : 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500. Подачи стола (мм/мин) : 19; 23,5; 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 900. Наибольшее усилие, допускаемое механизмом продольной подачи стола, Р = 15000 Н. |

Вспомогательное время на установку и снятие детали

| Масса детали, кг, до | ||||||

| Способ установки | 1 | 3 | 5 | 10 | 20 | 30 |

| Время, мин | ||||||

| В центрах | 0,2 | 0,5 | 0,6 | 0,7 | 1,0 | 1,4 |

| В трехкулачковом патроне | 0,1 | 0,2 | 0,3 | 0,4 | 0,6 | - |

| В тисках с простой выверкой | 0,3 | 0,6 | 0,7 | 0,8 | 1,0 | - |

| В тисках с выверкой средней сложности | 0,4 | 0,9 | 1,2 | 1,5 | 2,0 | - |

| На призмах | 0,6 | 1,0 | 1,3 | 1,5 | 2,1 | 2,4 |

| На столе с простой выверкой | 0,7 | 0,9 | 1,2 | 1,6 | 1,8 | 2,2 |

| На столе с выверкой средней сложности | 1,0 | 1,2 | 1,5 | 1,8 | 2,2 | 3,0 |

Вспомогательное время на рабочий ход

| Операции | Время, мин |

| Обработка плоскостей (первый проход с двумя пробными стружками) | 1,0 |

| Обработка плоскостей (первый проход с одной пробной стружкой) | 0,7 |

| Обработка плоскостей (последующие проходы) | 0,1 |

Подготовительно-заключительное время

| Способ установки | Время, мин |

| На столе с креплением болтами и планками | 24 |

| В тисках | 22 |

| В центрах | 28 |

| В трехкулачковом патроне | 16 |

| В спецприспособлении | 27 |

Вспомогательное время на измерения

| Измерительный инструмент | Точность измерения, мм; квалитет | Измеряемый размер, мм | ||

| 100 | 500 | 1000 | ||

| Время, мин | ||||

| Линейка | - | 0,06 | 0,09 | 0,11 |

| Угольник | - | 0,10 | 0,24 | - |

| Штанга раздвижная | - | - | 0,17 | 0,21 |

| Штангенциркуль | 0,1 мм 0,02 мм | 0,13 0,25 | 0,20 0,35 | 0,44 0,66 |

| Микрометр | 0,1 мм | 0,22 | 0,30 | - |

| Скоба двухсторонняя | 11 ... 13 6 ... 10 | 0,07 0,16 | - - | - - |

| Скоба односторонняя | 11 ... 13 6 ... 10 | 0,06 0,06 | 0,13 0,20 | - - |

| Нутромер (микрометрический штихмасс) | 0,01 мм | 0,15 | 0,18 | 0,34 |

| Пробка двухсторонняя предельная | 9 ... 10 6 ... 8 | 0,13 0,18 | - - | - - |

| Индикатор | 6 ... 10 | 0,08 | - | - |

ЗНАЧЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ

обработанной поверхности

| (Класс шероховатости) | Параметры шероховатости, мкм | Базовая длина l, мкм | |

| Ra | Rz | ||

|

- - 1 2 3 4 5 6 7 8 9 10 11 12 13 14 |

- 100 80; 63; 50; 40 40; 32; 25; 20 20; 16; 12,5; 10 10; 8,0; 6,3; 5,0 5,0; 4,0; 3,2; 2,5 2,5; 2,0; 1,6; 1,25 1,25; 1,00; 0,80; 0,63 0,63; 0,50; 0,40; 0,32 0,32; 0,35; 0,20; 0,16 0,16; 0,125; 0,10; 0,08 0,08; 0,063; 0,05; 0,04 0,04; 0,032; 0,025; 0,020 0,02; 0,016; 0,012; 0,010 0,01; 0,008 |

1600;1250;1000;800 630; 500; 400 320; 250; 200; 160 160; 125; 100; 80 80; 63; 50; 40 40; 32; 25; 20 20; 16; 12,5; 10,0 10; 8; 6,3 6,3; 5,0; 4,0; 3,2 3,2; 2,5; 2,0; 1,60 1,6; 1,25; 1,0; 0,80 0,80; 0,63; 0,50; 0,40 0,40; 0,32; 0,20 0,20; 0,16; 0,125; 0,100 0,10; 0,08; 0,063; 0,050 0,05; 0,04; 0,032; 0,025 | 25 25 8 8 8 2,5 2,5 0,8 0,8 0,8 0,025 0,025 0,025 0,025 0,08 0,08 |

Примечание : 1. Параметр Ra является предпочтительным

Похожие работы

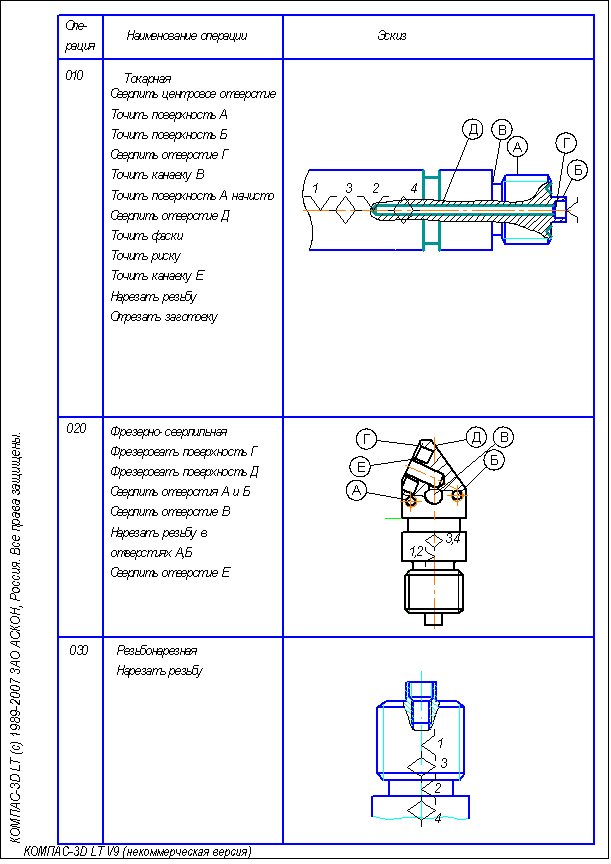

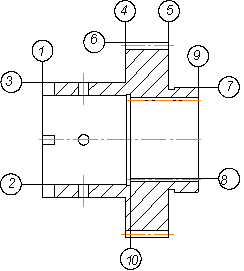

... (фрезерный, токарный, шлифовальный). Оно не требует больших затрат на изготовление, но в тоже время позволяет значительно ускорить обработку отверстий в держателе. Данное приспособление целесообразно применять в любом типе производства. 1.7.2 Разработка технологической схемы сборки Последовательность общей сборки изделия в основном определяется его конструктивными особенностями и принятыми ...

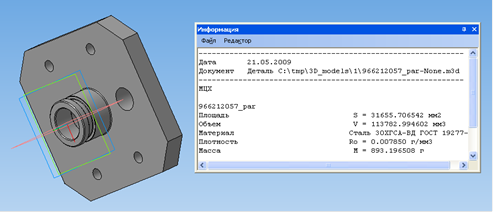

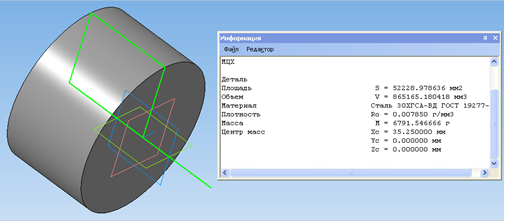

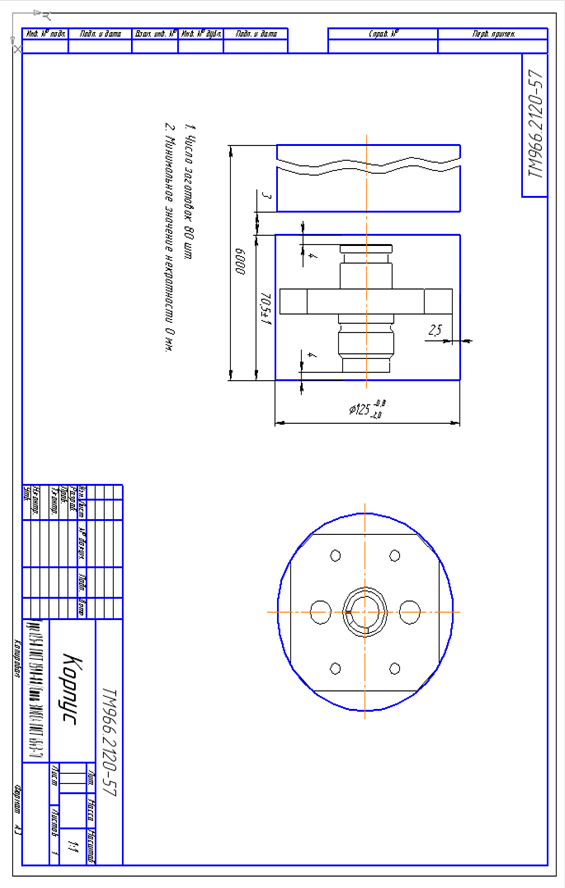

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... 2, 3, 4 8 0,63 Точение черновое Точение чистовое ТО Шлифование пред. 7, 8, 9, 11 6 0,32 Точение черновое Точение чистовое ТО Круглошлиф. пред. Круглошлиф. чист. 7. Разработка технологического маршрута (плана) обработки детали При разработке технологического маршрута придерживаемся следующих принципов: 1. Технологические операции разрабатываем по принципу концентрации ...

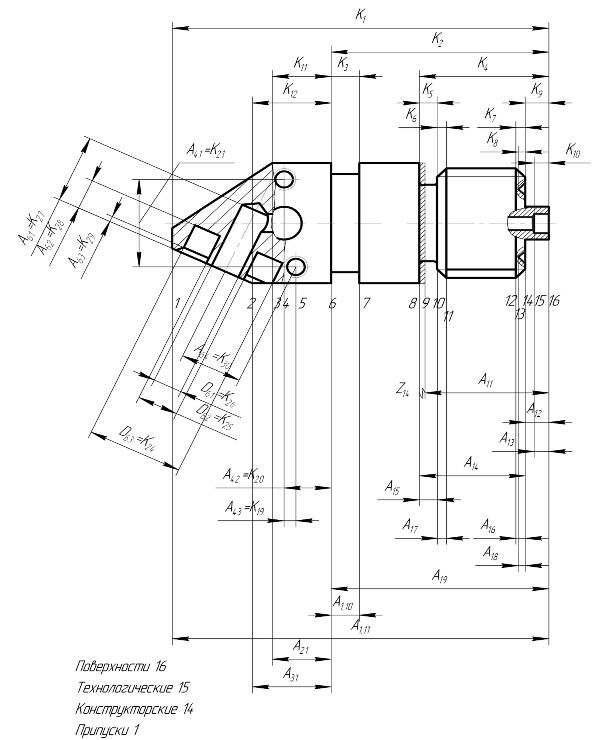

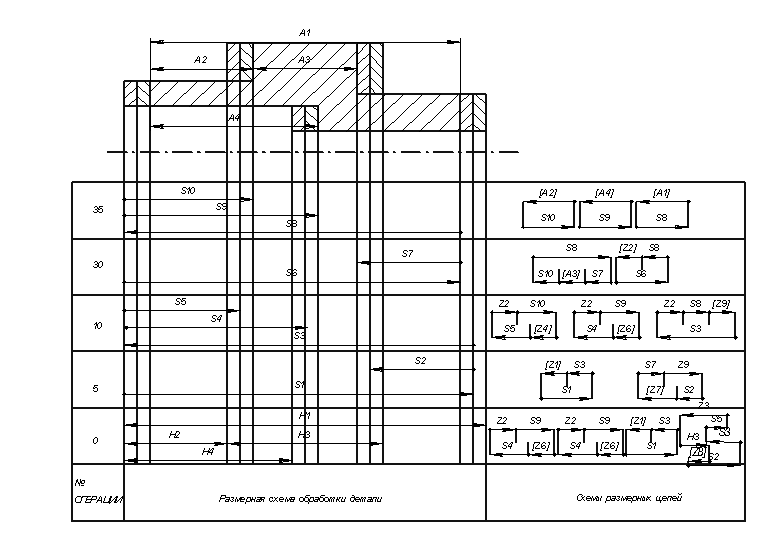

... , включающий в себя только один конструкторский размер или один припуск, образует технологическую размерную цепь. Значения минимальных припусков Zi-jmin на формообразующие операции принимаем из расчета операционных размеров-координат нормативным методом и заносим в табл. 7.2. Определив Zi-jmin составляем исходные уравнения размерных цепей относительно Zi-jmin: где Хr min – наименьший ...

0 комментариев