Навигация

9.4 Изотермический отжиг .

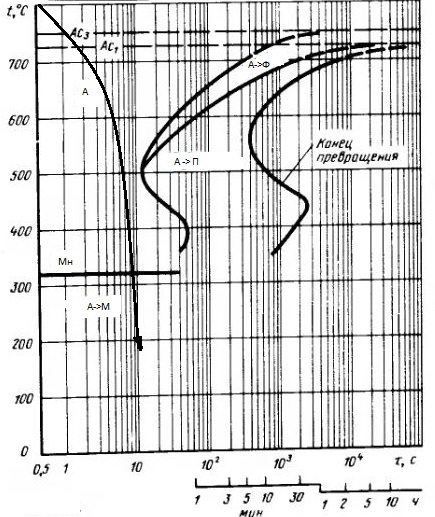

Изотермический отжиг - термообработка , при которой после нагрева до температуры выше А3 на 50 - 70 С сталь ускоренно охлаждают до температуры изотермической выдержки , которая находится ниже точки А1 на 100-150 С . Затем проводим ускоренное охлаждение на воздухе .

Чем ближе температура изотермической выдержки к точке А1 , тем больше межпластинчатое расстояние в перлите и мягче сталь , но больше и время превращения . А т.к. основная цель изотермического отжига - смягчение стали , то выбирают такую температуру , при которой получается требуемое смягчение за небольшой промежуток времени .

Преимуществ изотермического отжига - сокращение времени обработки по сравнению с обычным отжигом , что особенно чувствуется при работе с легированными сталями . Для наибольшего ускорения отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области .

Другое преимущество - получение более однородной структуры , т.к. при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения . После отжига при температуре до 930-950 С укркпняеися зерно аустенита , улучшается обрабатываемость резанием и повышается чистота поверхности

Изотермическому отжигу подвергаются штамповки , заготовки инструментов и других изделий небольших размеров .

10. Нормализация .

Нормализация заключается в нагреве до температур на 30-50 К выше линии GSE ,непродолжительной выдержке для прогрева и завершения фазовых превращений и охлаждении на воздухе. Скорость охлаждения зависит от массы изделия и отношения его поверхности к объему.

Нормализацию чаще всего применяют как промежуточную операцию для устранения пороков строения и общего улучшения структуры перед закалкой , а также для смягчения стали перед обработкой резанием.Тоесть цели ее близки к целям отжига.

Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру , полученную при литье или прокатке, ковке или штамповке.Кроме того , частично подавляется выделение избыточной фазы ( феррита или вторичного цементита) и , следовательно, образуется квазиэвтектоид. Таким образом , прочность стали после нормализации должна быть больше , чем прочность после отжига,т.к. по сравнению с печью ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах , что повышает дисперсность ферритно-цементитной структуры и увеличивает количество перлита или точнее квазиэвтектоида типа сорбита или троостита.

Но не всегда нормализация предподчтительнее отжига . Все зависит от состава стали т.к. склонность аустенита к переохлаждению растет с увеличением содержания в нем углерода и легирующих элементов.

Нормализацию широко применяют вместо смягчающего отжига к низкоуглеродистым сталям , в которых аустенит слабо переохлаждается.Но она не может заменить смягчающий отжиг высокоуглеродистых сталей , которые сильно упрчняются при охлаждении на воздухе из-за значительного переохлаждения аустенита.

В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита.При нагреве выше точки А вторичный цементит растворяется , а при последующем охлаждении на воздухе он не успевает образовать грубую сетку , понижающую свойства стали.

Очень часто нормализация служит для общего измельчения структуры перед закалкой. Выделения избыточного феррита и эвтектоид становятся более дисперсными и тем самым облегчается образование гомогенного аустенита при нагреве под закалку .

Как окончательную термообработку нормализацию применяют к низкоуглеродистым низколегированным , средне- и высокоуглеродистым доэвтектоидным сталям .

11. Одинарная темообработка .

Одинарная термообработка заключается в нагреве стали выше А3 , среднезамедленном охлаждении струей сжатого воздуха и душировании водой . Небольшая выдержка обусловленна необходимостью попасть в область сорбита .

После такой обработки получается пластинчатые структуры - сорбит или троостит .

12. Патентирование.

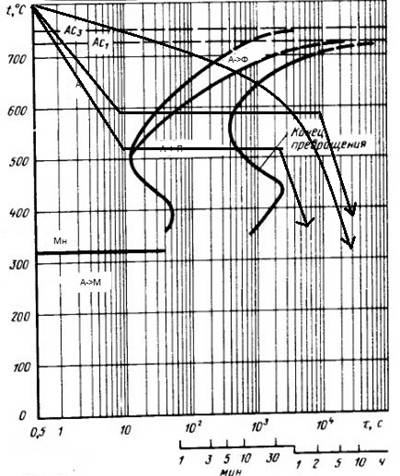

Патентирование - термообработка , применяемая для получения высокопрочной канатной, пружинной и рояльной проволок. Проволоку из углеродистых сталей , содержащих 045-085 % С ,нагревают в проходной печи до температур на 150-200 градусов выше Ас3 , пропускают через свинцовую или соляную ванну при Т=450-550 С и наматывают на приводной барабан.

Высокая температура нагрева необходима для гомогенизации аустенита. Скорость движения проволоки должна быть такой , чтобы время пребывания в ванне было несколько больше времени окончания перлитного превращения. Иначе , при выходе проволоки из ванны аустенит , не успевший претерпеть перлитный распад , превращается в нижний бейнит или мартенсит и пластические свойства проволоки резко снижаются.

При выходе из ванны проволока имеет ферритно-цементитную структуру с очень малым межпластинчатым расстоянием и отсутствием зерен избыточного феррита. Благодаря этому проволока способна выдерживать большие обжатия при холодной протяжке без обрывов.

Получаемая структура называется квазиэвтектоидной .

Список литературы.

1. Новиков И.И. Теория термичесеой обработки металлов .М.: Металлургия,1986.

2. Лахтин Ю.М. Металловедение и термическая обработка металлов.

М.: Металлургия , 1993

3. Лившиц Металлография. М.: Металлургия ,199

Похожие работы

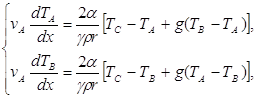

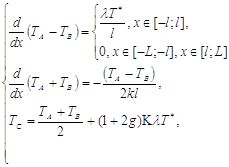

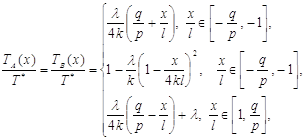

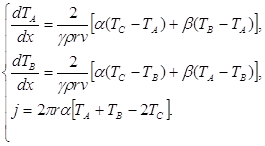

... , отличающихся только направленностью движения соседних проволок А и В, позволяет выявить неизвестные особенности режимов термообработки проволок на встречных курсах. 2. Простой отжиг проволок на встречных курсах в муфельном термоаппарате Этот процесс описывается зависимостями (1.10), (1.11), (1.18), (1.21) – (1.23). Условия его осуществления сохраняем идентичными условиям процесса ...

... буквой “У” , следующая за буквой цифра обозначает среднее содержание углерода в десятых долях процента . Сталь У10 . Характеристики , структура , термообработка . Предложенная для изготовления метчиков и плашек сталь У10 относится к углеродистым сталям небольшой прокаливаемости , необладающим теплостойкостью . Углеродистые инструментальные стали этого класса имеют небольшую прокаливаемость ...

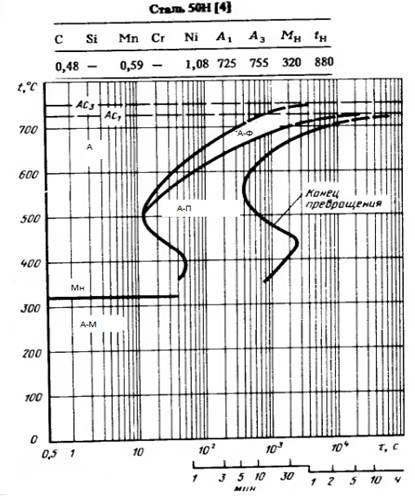

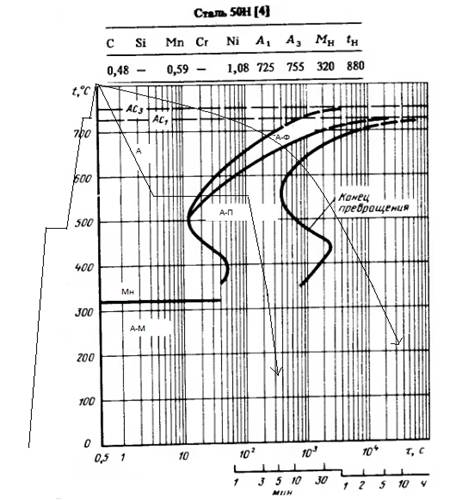

... = =520 – 320*0,48 – 50*0,59–20*1,08=315,3 ̊С Если сравнить с температурой начала мартенситного превращения на диаграмме, то рассчитанная отличается на 5 ̊С Vвкз – верхняя критическая скорость закалки. Для стали 50Н эта скорость определяется началом перлитного превращения ~500 ̊С и =10с 2 Получение структур Образец стали 50Н нагревают выше температуры Ас1 с учетом ...

... фазы. Эти выделения, располагаясь на плоскостях скольжения, препятствуют перемещению дислокаций, требуют увеличение скалывающего напряжения. Соответственно, прочность и твердость сплава увеличиваются. Химико-термическая обработка (ХТО). Это одновременное воздействие на металл химической среды, тепла с целью направленного изменения состава и свойств поверхности детали. Различные виды ХТО ...

0 комментариев