Навигация

Описание технологического процесса

2 Описание технологического процесса

Технологический процесс делится на два потока: поток изготовления щитовых деталей и поток изготовления деталей из пиломатериалов.

Полноформатные плиты размером 3500ґ1750 поступают на станок ЦТ4Ф () для раскроя. После этого станка имеется межоперационный запас размером 100м3, на случай выхода станка из строя. Раскроенные плиты, с помощью траверсных тележек передаются на линию облицовки пасти МФП – 1 (), туда же, с линии ребросклеивания шпона (куда входят станки: РС – 9, ПТШ – 1, НГ – 18, НГ – 30) поступает лущёный шпон, которым и облицовываются пласти.

Режим облицовывания следующий:

- вязкость клея (по ВЗ – 4), с ……………………………..… .. 80ё120;

- расход клея (с учётом потерь), г/м2 …………………………145ё210;

- удельное давление (на единицу площади), МПа …………. .0,5ё1;

температура плит пресса, 0С ………………………………. 110ё140;

время выдержки под давлением, с ……………………….. 30 ё60;

технологическая выдержка, не менее, ч ……………………2

Полученные заготовки отправляются на двусторонний станок

МФК – 3 (), на котором производиться облицовка кромок.

Режим облицовки кромок щитов с применением клея – расплава

марки ТКП – 4

температура, 0С:

для обогрева клеевой ванны……………………………….150ё190

на валике……………………………………………………40ё70

расход клея – расплава, г/м2, не более………………………260

скорость подачи, м/мин………………………………………10ё30

термостабильность клея, при 160 – 1800С, ч, не менее…….5

И после МФП – 1, и после МФК – 3 облицованные щиты проходят технологическую выдержку на подстопных местах, уложенные в стопы на напольные рольганги ().

Некоторые заготовки после этих операций являются кратными, поэтому производят их раскрой до нужных размеров на станке Ц6 – 2 () и облицовывают на одностороннем станке МОК – 4 ().

Щиты соединяют между собой эксцентриковыми стяжками, поэтому в щитах при помощи многошпиндельного горизонтально – вертикального станка СГВП – 2 () присаживают отверстия на пасти и кромках, отверстия в более мелких деталях (например, в планке) просверливают на вертикальном станке СВП – 2 . После сверления щиты необходимо отшлифовать. Для этого используется линия шлифования ЛДШ () и шлифовальный станок ШлПС – 5 (). Если щиты в данном изделии являются боковыми (лицевыми), то они шлифуются только на линии ЛДШ 2 раза (1-й раз до 26ё16 мкм, 2-й – до 12ё10мкм), а если фасадными, то после этой линии дошлифовываются на станке ШлПС – 5 (до 8ё6 мкм). Исключением является фасадная стенка ящика, которая все три раза шлифуется на станке ШлПС – 5 до шероховатости не более 16 мкм.

Полученные таким образом щитовые детали с помощью траверсной тележки КТТр – 1() направляются в цех по комплектации готовых изделий.

Одновременно с изготовлением щитовых деталей корпусной мебели происходит изготовление и брусковых деталей.

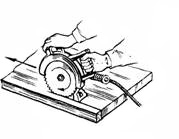

Пиломатериалы, поступающие в цех, раскраивают поперёк на торцовочном станке ЦПА – 40 () и вдоль на прирезном станке ЦДК – 2. Для получения заданных размеров заготовок по толщине и ширине, они обрабатываются на четырёхстороннем фрезерном станке С16 – 4. На этом же станке заготовки, предназначенные для изготовления полозков пятым валом распиливаются на нужное сечение.(15ґ15мм). А заготовки для ящиков отправляются на шипорезный станок ШПК – 40, для нарезания ящичных шипов. После этого каждая заготовка шлифуется на станке ШлДБ – 4, а затем отправляется в вайму СБЯ – 2 для сборки коробки ящиков. После ваймы предусмотрена технологическая выдержка. Выдержанные коробки отправляются на станок ШлДБ – 4 для обгонки по периметру. Затем к ним на рабочем месте крепится на шурупы фасадная стенка и только после этого, изготовленный таким образом ящик, отправляется на горизонтальный сверлильно – пазовальный станок СВПГ – 1, на котором просверливается отверстие для ручки.

Аналогично щитовым деталям, ящики и полозки отправляются на траверсной тележке КТТр – 1 в цех комплектации готовой продукции.

3 Расчёт материалов

В данном курсовом проекте количество лесоматериалов на годовую программу считается по следующим этапам:

рассчитывается норма расходов лесоматериалов на одно изделие;

определяется расход лесоматериалов на программу;

определяется количество отходов.

Основной задачей нормирования расхода древесных материалов в производстве мебели является внедрение научно – обоснованных прогрессивных норм расхода в целях наиболее рационального и эффективного использования материалов.

Норма расхода – это максимально допустимое плановое количество материала на производство единицы продукции.

Основным

показателем

использования

материалов

являются: полезный

выход заготовок

деталей мебели,

технологические

отходы и потери.![]()

![]()

![]()

Полезный выход заготовок деталей характеризует степень использования материала при его раскрое.

Полезный выход заготовок деталей определяется отношением объёма (площади) заготовок, полученных из исходного материала, к объёму ( площади) этого материала.

Величина полезного выхода измеряется в процентах.

Например, полезный выход мебельных заготовок из пиломатериалов хвойных пород – 62 %.

Для удобства выполнения расчётов индивидуальных норм расхода материалов в алгоритм расчётов введён коэффициент, учитывающий полезный выход Кп.в – показатель, обратный полезному выходу, определяемый по формуле

![]()

![]()

![]()

![]()

![]()

![]() (1)

(1)

где Кп.в. – коэффициент, учитывающий полезный выход заготовок из

i – го материала;

Рi,п.в – процент полезного выхода заготовок из i – го материала;

Технологические отходы и потери характеризуют степень использования материалов в производстве мебели.

Показатель технологических отходов и потерь измеряется в процентах.

Для удобства выполнения расчётов индивидуальных норм выхода материалов в алгоритм расчётов введён коэффициент, учитывающий показатели технологических отходов и потерь Кт.п, определяемый по формуле

![]() (2)

(2)

где Кт.п – коэффициент, учитывающий технологические отходы и

потери i – го материала;

Рi.т.п. – процент технологических отходов и потерь i – го материала;

Расчёт потребного количества лесоматериалов будем вести в виде таблицы 1.

Похожие работы

... -0,2% (15+150)×0,2%׃100 0,33 5 Итого: 208,23 3.2 В расчете принимаются следующие данные 1. Арендная площадь 150 м² 2. Деревообрабатывающие станки - 6 шт. 3. Цех специализируется на изготовлении навесного шкафа Один мастер в месяц изготавливает 40шт. Всего за месяц 5 столяров выполняют 200 шт. Арендная плата составляет 25000 т. р. 25000: 200 = 125р. - стоимость ...

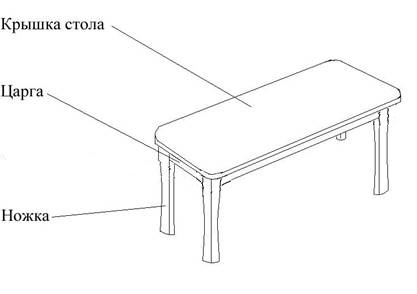

... основными качествами кухонного стола являются: устойчивость; влаговыносливость; жаропрочность; Устройство кухонного стола: 1.2. Описание технологического процесса. 1.2.1. Выбор материала. Вообще для изготовления кухонного стола можно применять доски. Но не любая доска для этого подойдет. Нужны доски из высокосортной древесины, без дефектов. Иначе стол не будет иметь хорошего вида. ...

... , алюцинк также используются для изготовления металлочерепцы и фальцевой кровли. Срок их службы до 300 лет. Эти материалы поставляются по специальным заказам [5]. ГЛАВА II. РАЗРАБОТКА И ИЗГОТОВЛЕНИЕ «СЛУХОВОГО» ОКНА 2.1. БЛАГОУСТРОЙСТВО ЧЕРДАЧНЫХ ПОМЕЩЕНИЙ Чердачные помещения домов в большинстве случаев не используются, хотя в них можно устроить мастерскую, жилую комнату или даже целую ...

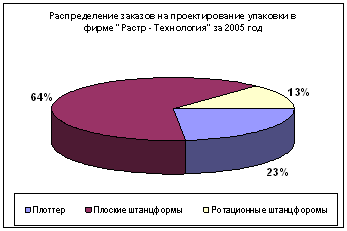

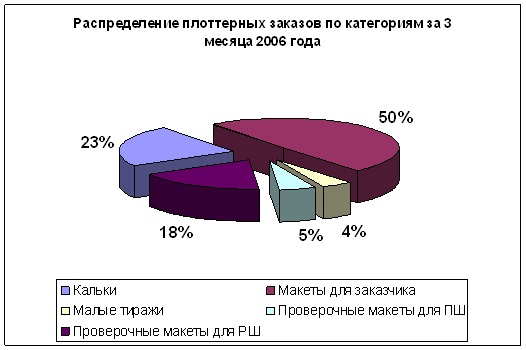

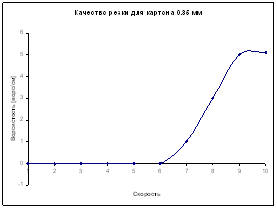

... . В ней можно не только проектировать упаковку, но также штанцформы и отделения для удаления облоя. Глава 5. Методика разработки технологии изготовления макета 5.1 Методика проведения исследований Оборудование, которое применялось в работе - плоттер Wild TA-10. Описание: 1. поверхность для резки 1760х1600мм 2. производительность при черчении - макс. скорость 500 мм/с; - ускорение ...

0 комментариев