Навигация

Композиционные материалы

3. Композиционные материалы.

Композиционные материалы (композиты) состоят из химически разнородных компонентов, нерастворимых друг в друге и связанных между собой в результате адгезии. Основой композитов является пластическая матрица, которая связывает наполнители, определяет форму изделия, его монолитность, теплофизические, электро- и радиотехнические свойства, герметичность, химическую стойкость, а также распределение напряжений между наполнителями.

В качестве матрицы применяют металлы (алюминий, магний, их сплавы), полимеры (эпоксидные, фенолформальдегидные смолы, полиамиды), керамические, углеродные материалы.

Наполнители чаще всего играют роль упрочнителей, воспринимают основную долю нагрузки и определяют модуль упругости и твердость композита, а иногда также фрикционные, магнитные, теплофизические и электрические свойства. Наполнителями служат тонкая (диаметром несколько микрометров) проволока из высокопрочной стали, вольфрама, титана, а также стеклянные, полиамидные, углеродные, боридные волокна и волокна на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов) и др.

Композиты получают пропиткой наполнителей матричным раствором, нанесением материала матрицы на волокна плазменным напылением, электрохимическим способом, введением тугоплавких наполнителей в расплавленный материал матрицы, прессованием, спеканием.

Композиционные материалы с металлической матрицей

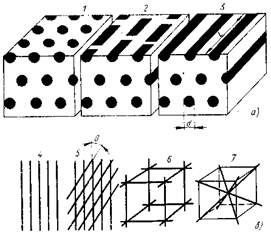

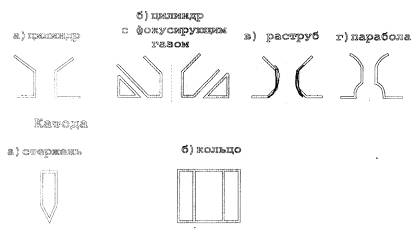

Рис.4. Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов

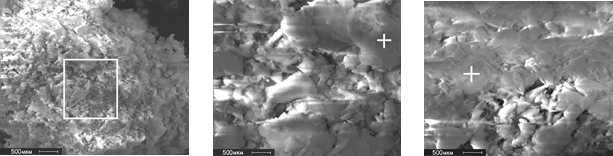

Композиционные материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы), упрочненной высокопрочным волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие или иную композицию, получили название композиционные материалы (рис.4).

3.1. Волокнистые композиционные материалы.

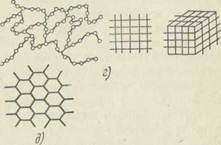

На рис.4 приведены схемы армирования волокнистых композиционных материалов. Композиционные материалы с волокнистым наполнителем (упрочнителем) по механизму армирующего действия делят на дискретные, в которых отношение длины волокна к диаметру l/d ≈ 10÷103, и с непрерывным волокном, в которых l/d = ∞. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50–100 %), модуля упругости, коэффициента жесткости (Е/γ) и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Таблица1. Механические свойства композиционных материалов на металлической основе

| Материал | σВ | σ-1 | Е, ГПа | σВ/γ | Е/γ |

| МПа | |||||

| Бор–алюминий (ВКА–1А) | 1300 | 600 | 220 | 500 | 84,6 |

| Бор–магний (ВКМ–1) | 1300 | 500 | 220 | 590 | 100 |

| Алюминий–углерод (ВКУ–1) | 900 | 300 | 220 | 450 | 100 |

| Алюминий–сталь (КАС–1А) | 1700 | 350 | 110 | 370 | 24,40 |

| Никель–вольфрам (ВКН–1) | 700 | 150 | – | – | – |

Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

Для упрочнения алюминия, магния и их сплавов применяют борные (σВ = 2500÷3500 МПа, Е = 38÷420 ГПа) и углеродные (σВ = 1400÷3500 МПа, Е = 160÷450 ГПа) волокна, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Так, волокна карбида кремния диаметром 100 мкм имеют σВ = 2500÷3500 МПа, Е = 450 ГПа. Нередко используют в качестве волокон проволоку из высокопрочных сталей.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуются высокие теплопроводность и электропроводимость. Перспективными упрочнителями для высокопрочных и высокомодульных волокнистых композиционных материалов являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора и др., имеющие σВ = 15000÷28000 МПа и Е = 400÷600 ГПа.

В табл.1 приведены свойства некоторых волокнистых композиционных материалов.

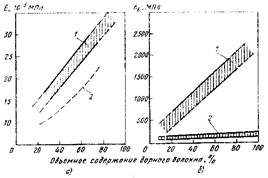

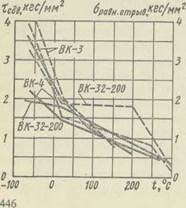

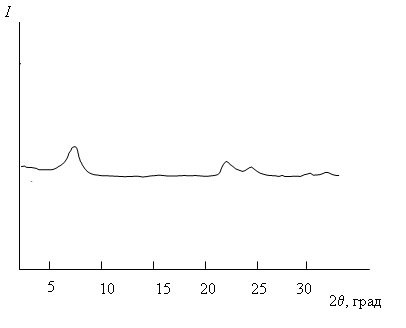

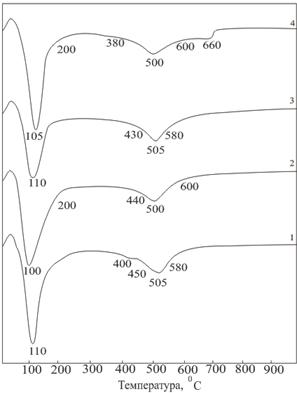

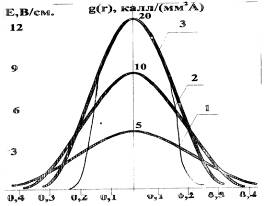

Рис.5. Зависимость модуля упругости Е (а) и временного сопротивления σВ (б) бороалюминиевого композиционного материала вдоль (1) и поперек (2) оси армирования от объемного содержания борного волокна

Композиционные материалы на металлической основе обладают высокой прочностью (σВ, σ-1) и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль к поперек волокон и малая чувствительность к концентраторам напряжения,

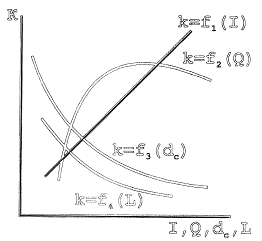

На рис.5 приведена зависимость σВ и Е бороалюминиевого композиционного материала от содержания борного волокна вдоль (1) и поперек (2) оси армирования. Чем больше объемное содержание волокон, тем выше σВ, σ-1 и Е вдоль оси армирования. Однако необходимо учитывать, что матрица может передавать напряжения волокнам только в том случае, когда существует прочная связь на поверхности раздела армирующее волокно — матрица. Для предотвращения контакта между волокнами матрица должна полностью окружать все волокна, что достигается при содержании ее не менее 15–20 %.

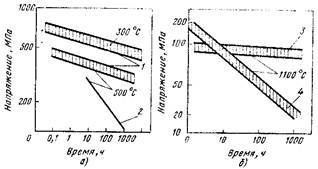

Рис.6. Длительная прочность бороалюминиевого композиционного материала, содержащего 50% борного волокна, в сравнении с прочностью титановых сплавов (а) и длительная прочность никелевого композиционного материала в сравнении с прочностью дисперсионно-твердеющих сплавов (б)

Матрица и волокно не должны между собой взаимодействовать (должна отсутствовать взаимная диффузия) при изготовлении или эксплуатации, так как это может привести к понижению прочности композиционного материала.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления с полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени (рис.6, а) с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Похожие работы

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

... химическое, макроструктурное модифицирование и одновременное обогащение бентопорошка, позволяют повысить сорбционные свойства и качество готовой продукции. 3.4 Разработка полимерных композиционных материалов на основе органоглин на основе бентонита месторождения «Герпегеж» Объектами исследований в данной части работы являются нанокомпозиты, полученные на основе органомодифицированных ...

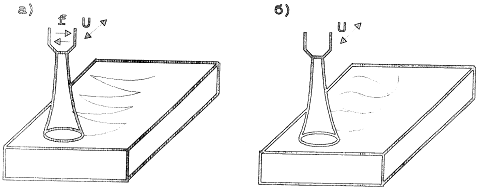

... из газовой фазы. 2.2. Фазовые и структурные превращения при плазменном нагреве металлов Несмотря на различие физических процессов, лежащих в основе того ими иного способа поверхностного упрочнения металлов (плазменного, лазерного, электронно-лучевого и т.д.), для всех характерна общая особенность - фазовые и структурные превращения протекают в условиях далеких от равновесия. Рассмотрим ...

... в ХХI век и целесообразно рассмотреть требования этого века в технологиям получения материалов. Для развития техники высоких температур необходимы композиционные материалы (КМ) на основе углеродных волокон (УВ), углеродных и карбидо–углеродных матриц. Основные требования к таким КМ в настоящее время и, особенно, в недалеком будущем сведутся к следующему: В двигателях современных и будущих ракет, ...

0 комментариев