Навигация

Определение и обоснование видов и режимов структурной обработки сплава Cu+2,3%Be

по дисциплине “Теоретические основы термической обработки металлов”

на тему

“Определение и обоснование видов и режимов структурной обработки сплава Cu+2,3%Be”Реферат

Курсовая работа: 36 с., 11 рис., 2 табл., 8 источников.

Объект работы: сплав Cu + 2,3 % Be.

Цель работы: определение и обоснование видов и режимов структурной обработки сплава.

Определен ряд возможных структурных обработок сплава, сделан сравнительный анализ определенных обработок с обработками, которые используют для этого сплава в нынешнее время.

Результаты работы могут стать основанием для дальнейших разработок больше сложных обработок сплава Cu + 2,3 % Be.

МЕДЬ,БЕРИЛЛИЙ, ТЕРМИЧЕСКАЯ ОБРАБОТКА, ДЕФОРМАЦИОННОТЕРМИЧЕСКАЯ ОБРАБОТКА, ХИМИКОТЕРМИЧЕСКАЯ ОБРАБОТКА,НАГРЕВ, ВЫДЕРЖКА, ОХЛАЖДЕНИЕ, ТВЕРДОСТЬ, ПЛАСТИЧНОСТЬ.

Содержание:

Перечень условных обозначений, символов, сокращений и терминов - 1 Введение - 2. Аналитическая часть2.1 Диаграмма состояния сплава Cu-Be и ее характеристика -

2.2 Определение основных исходных данных -

2.3 Определение возможных видов структурной обработки -

2.4 Определение параметров режимов назначенных видов структурной обработки -

2.5 Построение схем-графиков режимов назначенных видов структурной обработки -

2.6 Фазовые и структурные превращения при нагреве и охлаждении в процессе назначенных видов и режимов структурной обработки -

3 Выводы -

Перечень ссылок -

Перечень условных обозначений, символов, сокращений и терминов.

СО Структурная обработка

ТО Термическая обработка

ДТО Деформационно-термическая обработка

ХТО Химико-термическая обработка

ФП Фазовое превращение

СП Структурное превращение

ВТМО Высокотемпературная термомеханическая обработка

НТМО Низкотемпературная термомеханическая обработка

1 Введение.

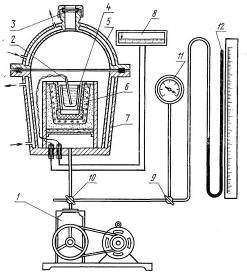

В данной работе производится выбор видов и режимов структурной обработки. Ее сущность заключается в том, что в результате направленного энергоинформационного воздействия на металл или сплав в структуре и фазовом составе его (или только в структуре) происходят необратимые изменения. Указанные изменения приводят к соответствующему изменению свойств (механических, физических, химических). Энергетическая составляющая указанного выше воздействия это общая затрата энергии в процессе структурной обработки. Информационная составляющая представляет собой определенное распределение компонентов энергетического воздействия во времени и в пространстве. Носителем воздействия при структурной обработке может быть:

a) тепловая энергия, такая обработка называется термической (ТО);

b) тепловая и механическая, такая обработка — деформационно-термическая (ДТО);

c) тепловая и химическая, такая обработка — химико-термическая (ХТО).

Изменения структурного состояния объекта в результате воздействия на него системы воздействий происходят вследствие протекания в объекте фазовых (ФП) и структурных превращений (СП). Характерным признаком ФП является изменение фазового состава сплава (в одних случаях тип фазы, в других количественные изменения) в процессе обработки. Характерным признаком СП является изменение морфологии структуры (причем фазовый состав при этом обычно остается неизменным). Таким образом, структурная обработка, путем энергоинформационного воздействия, оказывает влияние на металлический сплав (который характеризуется начальным структурным состоянием), вызывая в нем ФП и СП. Указанные ФП и СП формируют конечное структурное состояние сплава, а следовательно, и новый комплекс свойств.

Назначение структурной обработки главным образом зависит от комплекса конечных свойств изделия и частично от начального структурного состояния сплава. Возможны следующие виды структурной обработки:

1) термическая обработка:

a) отжиги 1 рода;

b) отжиги 2 рода;

c) закалки;

d) стабилизирующие обработки;

2) деформационно-термическая обработка:

a) термомеханическая обработка (высокотемпературная термомеханическая обработка (ВТМО) и низкотемпературная термомеханическая обработка (НТМО);

b) механико-термическая обработка;

3) химико-термическая обработка:

a) насыщающая обработка;

b) рафинирующая обработка.

При различных типах структурных обработок используются все известные ФП и СП. Все виды структурных обработок для которых обязательно использование ФП называются структурными обработками с ФП и в своем цикле они обязательно предполагают фазовую перекристаллизацию. Если в основе структурной обработки лежит СП, то для их осуществления ФП не нужны и фазовой перекристаллизации не происходит.

Значение структурной обработки состоит в следующем:

1) температура нагрева обеспечивает необходимую диффузионную подвижность атомов, т.е. влияет на скорость процесса;

2) обеспечивает необходимый фазовый состав, а следовательно, структуру сплава;

3) обеспечивает необходимые физические и механические свойства сплава.

Рассмотрим подробнее как влияет структурная обработка на морфологию структуры металлического сплава. Под морфологией структуры понимают геометрическую форму, размеры и распределение в сплаве структурных составляющих расположенных одновременно во всех трех пространствах, причем принадлежащих одному структурному уровню.

Структурный уровень характеризуется:

Ø типичными элементами структуры для данного уровня;

Ø размерами структурных элементов;

Ø глубиной проникновения в строение вещества.

Структурные уровни:

1) макроструктура;

2) микроструктура;

3) атомно-кристаллическая;

4) тонкая структура;

5) электронная;

6) ядерная.

От уровня №1 до №6 увеличивается глубина проникновения и уменьшается размер структурных элементов. Структурные уровни связаны между собой по принципу матрешки.

Структурное состояние с описанной точки зрения в первом приближении характеризуется как функция от фазового состава, морфологии структуры и механического напряженного состояния. Во втором приближении описывается тремя системами, в которых одновременно располагаются элементы структуры различных структурных уровней.

Структурной обработкой (СО) можно влиять на 2, 3, 4 и 5 структурные уровни. На макроструктуру СО не влияет, т.к. она формируется при более высоких температурах, чем температура СО. На ядерную структуру также не влияет, т.к. СО не имеет необходимый уровень энергии для взаимодействия ядерной реакции.

Данная курсовая работа посвящена медно-бериллиевому сплаву (содержание Ве 2,3%). Особенностью медно-бериллиевых сплавов является широкий диапазон изменений механических и физических свойств при термообработке. Этот факт обуславливает широкое применение бериллиевых бронз: фасонное литье из медно-бериллиевых сплавов в земельные формы и кокиль, а также по выплавленным моделям и под давлением. В ряде случаев вместо литых деталей более целесообразно изготавливать детали из заготовок медно-бериллиевых сплавов, подвергнутых обработке давлением. В любом случае медно-бериллиевые сплавы обладают достаточно интересным комплексом свойств, но также имеют и недостатки, например, высокая стоимость сплавов из-за дорогостоящего процесса переработки руд [1].

Далее в работе будут рассмотрены все возможные виды структурных обработок медно-бериллиевого сплава (Сu + 2,3 % Ве).

Похожие работы

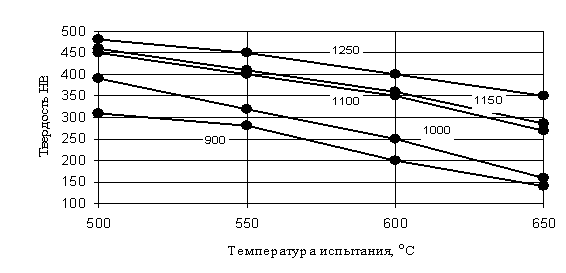

... отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе. 1.1.5 Влияние термической обработки на свойства штамповых сталей Служебные свойства штампового инструмента и его стойкость в значительной степени определяются соответствующим назначением марки стали, ее термообработкой и условиями эксплуатации ...

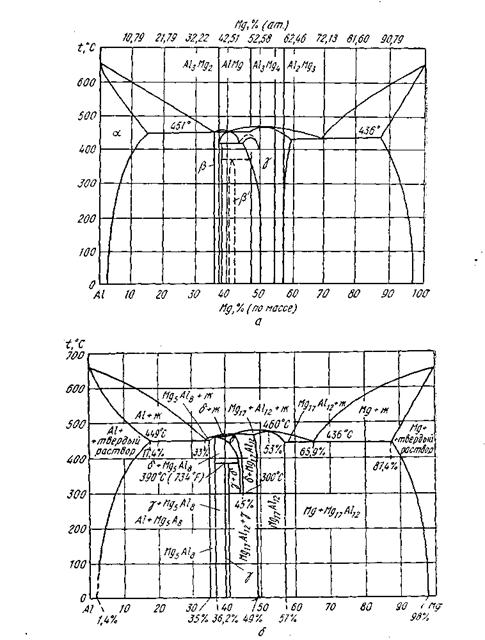

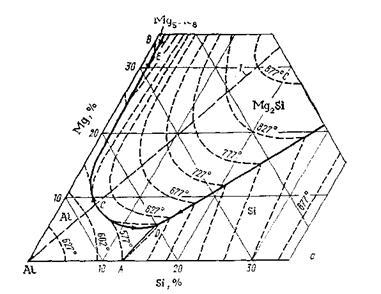

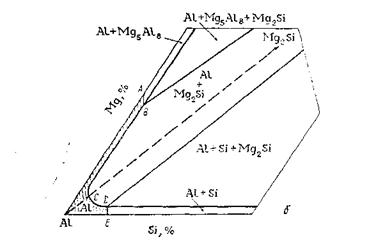

... механических нагрузок. Наиболее изнашиваемой частью двигателя гоночного автомобиля является поршень цилиндра. По утверждению специалистов немецкой фирмы Mahle, являющейся лидером в производстве поршней гоночных автомобилей, «стоимость поршня болида Formula –1 практически можно приравнять к цене золота». Основными материалами, используемыми в двигателях Формулы-1, являются алюминиевые магниевые, ...

... которая в этот момент равна его растворимости. 1.5 Предложить теоретически обоснованные мероприятия, направленные на предупреждение взаимодействия сплава с кислородом в процессе его приготовления и заливки 1) Плавка в вакууме (отсутствие кислорода). 2) Плавка в среде нейтральных или защитных газов. Исключается процесс окисления, нейтральные газы (Ar и N) создают над поверхность расплава ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

0 комментариев