Навигация

Расчет теплового баланса подшипника

5.4. Расчет теплового баланса подшипника.

Тепло, выделившей и в подшипнике без смазки, может быть отведено во внешнюю среду через корпус подшипника и вал в случае, если материалы вала и подшипника обладают высокой теплопроводностью. Поскольку теплоотвод через корпус подшипника значительно выше, чем через вал, то в расчете ограничиваются вычислением теплоотвода через корпус. Такой же расчет производят, когда шейка вала выполнена из материала с низкой теплопроводностью. Если же вкладыш подшипника толстостенный и выполнен из материала, плохо проводящего тепло, то отводимое тепло рассчитывают через вал.

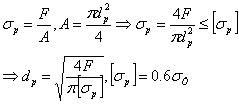

Количество тепла, отводимое через корпус подшипника, в общем виде находят по формуле:

Q2 = k(tп - tв)F',

где k — коэффициент теплопередачи, ккал/(м2·ч·°С); tn — температура рабочей зоны подшипника, °С; tв — температура окружающей среды, °С; F' — наружная теплоотдающая поверхность корпуса подшипника, м2.

Коэффициент теплопередачи может быть определен так:

|

где δi — толщина слоя материала подшипника, м; λi —коэффициент теплоотдачи от наружной поверхности подшипника в окружающую среду, ккал/(м2·ч·°С).

Для подшипников с металлическими вкладышами величина

![]()

пренебрежимо мала по сравнению 1/αв, поэтому можно принимать k = αв. При охлаждении корпуса подшипника воздухом для необдуваемых подшипников, к = 8 ÷ 14 ккал/(м2·ч·°С), меньшие значения относятся к подшипникам с затрудненным теплоотводом, а для обдуваемых — к = 14 √vв, vв —скорость воздуха, м/с.

При установившемся режиме Q1 = Q2 температура в рабочей зоне подшипника будет

При отводе тепла из рабочей зоны подшипника через вал температура в рабочей зоне подшипника будет

где G и F' — масса (кг) и площадь поверхности (м2) той части длины вала, которая расположена по обе стороны от подшипника и равна (3 ÷ 4) d; с— теплоемкость материала вала [для стали принимают 0,12 ккал/(кг·°С)]; k —коэффициент теплопередачи к воздуху [принимают в пределах 8—12 ккал/(м·ч· С) в зависимости от подвижности воздуха]; Т1, — общее время работы подшипника в течение смены (с перерывами), ч; Т — время работы подшипника, ч.

Температуру tп (°С) сравнивают с предельно допустимой температурой [t] для выбранного материала так, чтобы выдерживалось соотношение

tп ≤ [t]

Если это условие не соблюдается, то необходимо усилить теплоотвод от подшипникового узла путем увеличения теплоотдающей поверхности или применения искусственного охлаждения, например водой.

Значения допускаемых величин [р], [v], [рv] н [t] для различных подшипниковых материалов при сухом трении приведены в таблице.

Допускаемый режим работы и области применения подшипниковых материалов при сухом трении.

| Материал | [p] кгс/см3 | [v], м/с | [pv] кгс·м/ (см2·с) | [t], °С | Область применения |

| Графит Графит, пропитанный металлами Графит, пропитанный смолами Углепластик | 3 - 5 5 - 10 10 – 35 – | 1,5 2,5 – 3 1.5 1,5 - 2 | 10 15 – – | 400 200-300 140 200 | Подшипники центробежных и ротационных газодувных машин, дымососов, электрошпинделей, а также подшипники механизмов, работающих в среде агрессивных жидкостей и газов при высоких температурах без вибрационных и ударных нагрузок. |

| Полиамидные смолы | 30 | 0,2 | 1-1,5 | 75 | Втулки, ролики ленточных транспортеров, вкладыши редукторов, подшипники сельскохозяйственных, швейных, текстильных и бытовых машин |

| Полиамидные покрытия с наполнителями | 50-70 | 0,5 | 1.5 | 140 | |

| Фенолформальдегидная смола, армированная волокнами и с Наполнителями | 5,0 | 1,0 | 10 | 40 - 80 | Подшипники дорожных и сельскохозяйственных машин в условиях жаркого климата и запыленности, дендвудные подшипники судов, подшипники для химического оборудования и прокатных станов |

| Фторопласт | 5—7 | 0.5 | 0,4—0 6 | 120 | Подшипники насосов, аппаратов с перемешивающими устройствами в среде агрессивных жидкостей и газов, подшипники для приборов, оборудования для криогенных жидкостей, медицинской техники, текстильных машин. |

| Фторопласт с наполнителем | 10—25 | 1,0 | 2—4 | 120 | |

| Фторопластовая облицовка (ткань) при вклеивании | 50 | 1,0 | 3 - 5 | От -25 до +135 | |

| Металлокерамика, пропитанная фторопластом | 100-300 | 5 | 1,5 - 2 | От -200 До +200 | Подшипники автомобильных подвесок и систем управления, сельскохозяйственных и текстильных машин, бытовых приборов, электродвигателей, в узлах трения вертолетов и самолетов. |

| Металлокерамика, пропитанная маслом | 180-250 | 4-6 | 7-10 | 70—80 | |

| Металлокерамика на стальной основе (металлофторопластовая лента) | 100-300 | 5 | 4 | От-200 до +280 | |

| Металлокерамические твердые сплавы | 300 | 15 | 10—15 | 300 | Подшипники погружных герметических насосов, реакторов и других механизмов химического оборудования |

| Минералокерамика | 5 | 2 | 10 | 500 | |

| Карбидокремниевые композиции | 60 | 15 | 400 | ||

| Прессованная древесина, пропитанная маслом | 30 | 1 | 25 | 80 | Втулки, вкладыши, подпятники для сельскохозяйственных машин и оборудования пищевых производств, бегунки транспортеров, дейдвудные подшипники судов, подшипники лебедок |

| Прессованная древесина, непропитанная | 25 | 0,5 | 12 | 50 | |

| Твердые смазочные покрытия на металле | До предела текучести металла | 2,5 | 0,5 - 3 | 250—300 | Подшипники для приборов бытовой и вакуумной техники и др. |

Похожие работы

... необходимо отнести большие демпфирующие способности при действии вибраций и ударов, диэлектричность, антикоррозийность, технологичность изготовления, небольшую массу и стоимость. Недостатками пластмассовых опор скольжения прежде всего являются невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров. Цилиндрические опоры в отличие от конических мало ...

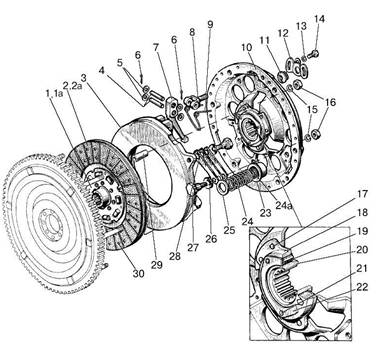

... задачи является конструкторско-исследовательским и решает не только конструкторские задачи разработки и применения муфт сцепления с тарельчатой пружиной, но и рассматривает влияние установки данного узла на технические и эксплуатационные показатели трактора в целом. Трактора класса 2 мощностью 120 л.с. предназначены для выполнения полного спектра сельскохозяйственных работ от подготовки почвы ...

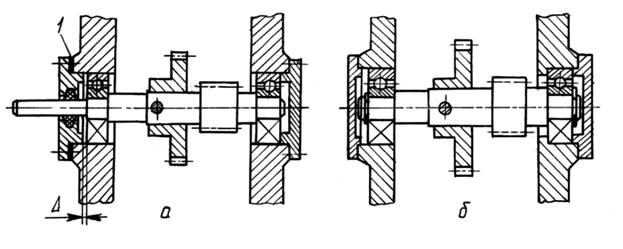

... многоступенчатых редукторов. В общем случае на конце вала может быть установлена шестерня, звёздочка или шкив. Основные нагрузки на валы. Расчёт валов на сопротивление усталости. Основным видом разрушения является усталостное. Необходимо установить характер цикла напряжений. Напряжения изгиба изменяются по симметричному циклу. Напряжения кручения изм ...

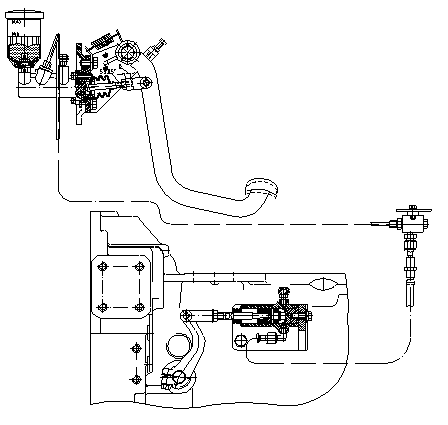

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев