Навигация

Опытно - статистический метод заключается в выборе припусков по таблицам

5.2.2. Опытно - статистический метод заключается в выборе припусков по таблицам.

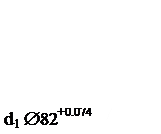

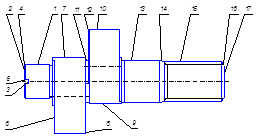

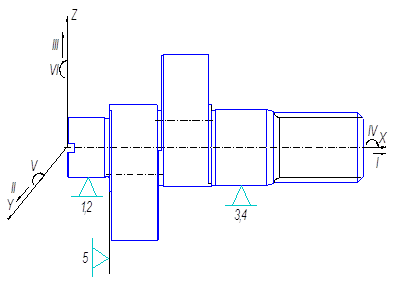

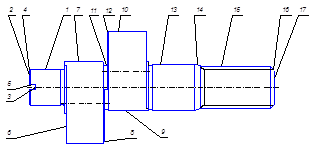

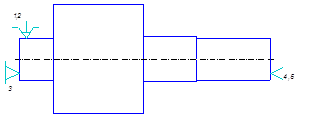

По ГОСТ 26645-85 выбираем припуски на механическую обработку, значения которых сводим в таблицу 5.2.3.

Таблица 5.2.3. Припуски на механическую обработку

| Размер | Вид окончательной обработки | общий припуск на сторону |

| Æ80H7 | Шлифование | 2.4 |

| Æ199H8 | Точение чистовое | 2.8 |

| Æ34.5H14 | Точение | 2.0 |

| 16H14 | Точение | 1.6 |

| 0.15±0.26 | Точение | 0.8 |

| 24H11 | Точение | 1.0 |

| Æ11H14 | Сверление | 5.5 |

![]()

![]()

![]()

![]()

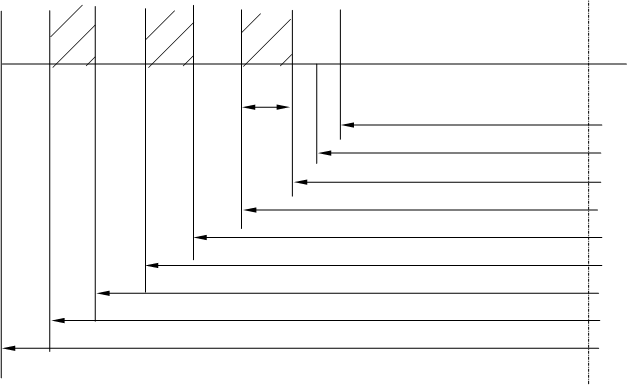

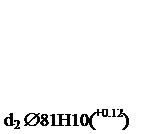

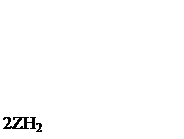

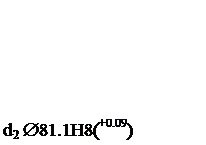

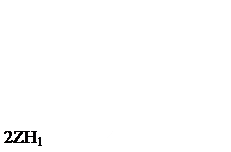

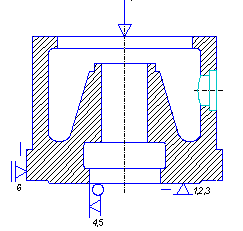

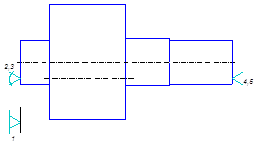

Рис. 1. Графическое изображение припусков, допусков и операционных размеров.

5.3. Операционные технологические расчеты.

Режимы резания можно рассчитывать двумя способами:

- расчетно-аналитическим;

- табличным.

Режимы резания при обработке размера Æ80H7 рассчитаем расчетно-аналитическим методом, а остальные - табличным.

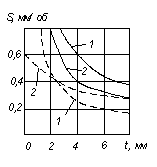

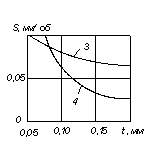

Подачу при чистовом растачивании выбираем в зависимости от требуемых параметров шероховатости и радиуса при вершине резца. Для чугунных заготовок и шероховатости 1.6 по [1. табл. 14] выбираем S=0.15 мм/об.

Скорость резания рассчитываем по формуле:

V = Cn / (Tm * tx * Sy) * Kn м/мин, (6)

где Т - среднее значение стойкости, мин;

(при одноинструментной обработке Т=60 мин)

t = 0.5 мм - глубина резания;

S=0.15 мм/об - подача

Значение коэффициентов Cn и показателей степеней выбираем из [1. табл.17]

Получаем: Cn = 485, x = 0.12, y = 0.25, m = 0.28.

Коэффициент Kn определяется по формуле:

Kn = Kmn * Kпn * Kun (7)

где Kmn - коэффициент учитывающий влияние материала заготовки;

Kпn - коэффициент учитывающий состояние поверхности;

Kun - коэффициент учитывающий материал инструмента;

Выбираем по [1. табл. 1-4] Kmn = 0.8

Выбираем по [1. табл. 5] Kпn = 0.9

Выбираем по [1. табл. 6] Kun = 0.6

Подставляем значения и получаем:

V = 485 / (600.28 * 0.50.12 * 0.150.25) * 0.54 = 145 м/мин

Скорость резания при растачивании равна скорости резания для наружной обработки с введением поправочного коэффициента 0.9

V = 145 * 0.9 = 130 м/мин

Силу резания принято раскладывать на составляющие, направленные по осям координат станка. При растачивании эти силы рассчитываются по формуле:

Pz,x,y = 10Cp * tx * Sy * nn * Kp (8)

Постоянная Cp и показатели степени x, y, n приведены в [1. табл. 22]

Для силы Pz они равны:

Cp = 40

x = 1.0

y = 0.75

n = 0

Поправочный коэффициент Kp определяем по формуле:

Kp = Kmp * Kap * Kgp * Klp * Ktp (9)

где Kmp - коэффициент зависящий от материала заготовки;

Kap - коэффициент зависящий от главного угла в плане;

Kgp - коэффициент зависящий от переднего угла;

Klp - коэффициент зависящий от заднего угла;

Ktp - коэффициент зависящий от радиуса на вершине резца.

По [1. табл. 9, табл. 11, табл. 12] выбираем:

Kmp = 1.0

Kap = 0.98

Kgp = 1.0

Klp = 1.0

Ktp = 0.95

Kp = 1* 0.98 * 1 * 1* 0.95 = 0.912

Подставив значения получаем:

Pz = 10 * 40 * 0.51.0 * 0.150.75 * 1 * 0.912 = 44H.

Мощность резания рассчитываем по формуле:

N = Pz * n / (1020 * 60) = 44 * 44 / 1020 * 60 = 0.03 кВт (10)

Определяем основное технологическое время:

To = lр.х. / (n * S) * i , мин (11)

где lр.х. - длина рабочего хода резца, мм;

i - количество проходов, шт.

lр.х. = l + y + D, мм (12)

где l = 20мм - длина резания;

y = 3мм - величина врезания;

D = 2мм - величина перебега.

lр.х. = 20 +3 +2 = 25мм

То = 25 / (600 * 0.15) * 2 = 1.2 мин

Табличным методом рассчитываем режимы резания на других операциях. Для примера рассчитаем режим резания табличным способом для обработки - точение Æ 11 мм.

Длину рабочего хода определяем по формуле:

Lр.х. = Lрез + y + Lдоп.,мм (13)

где Lрез - длина резания, мм;

y - длина подвода врезания и перебега инструмента, мм;

Lдоп. - дополнительная длина хода связанная с особенностями конструкции детали, мм.

Lр.х. = 16 + 2 + 6 = 24мм

Величину подачи принимаем S=0.15 мм/об. Стойкость сверла определяем по формуле:

Тр = Тм * l, мин (14)

где Тм - стойкость машинной работы станка, мин.

l - коэффициент времени врезания инструмента.

Тр = 50 * 0.6 = 30 мин

Скорость резания определим по формуле:

V = Vтаб * K1 * K2 * K3 ; м/мин (15)

где Vтаб = 225 м/мин - табличное значение скорости резания;

K1, K2, K3 - поправочные коэффициенты. Выбираем:

K1 = 1.2

K2 = 1.3

K3 = 0.85

V = 225 * 1.2 * 1.3 * 0.85 = 298 м/мин

Определим число оборотов шпинделя станка.

n = 100n / pD , мин-1 (16)

n = 1000 * 298 / (3.14 * 11) = 1200 об/мин

По изложенным выше причинам принимаем n = 600 об/мин.

Уточняем скорость резания по принятой частоте вращения:

V = pDn / 1000 = p * 11 * 600 / 1000 = 50 м/мин

Основное машинное время определим по формуле:

tм = Lр.х. / (n * S), мин (17)

где Lр.х. = 12 - длина рабочего хода, мм.

tм = 12 / 600 * 0.15 = 0.40 мин

Режимы резания на остальные операции рассчитываем аналогично и результаты заносим в таблицу.

Таблица 5.2. Расчет режимов резания.

| Операция | t мм | i шт | S мм/об | n об/мин | V м/мин | То |

| Токарная | 1.5 | 1 | 0.2 | 180 | 45 | 1.5 |

| Токарная | 3 | 1 | 0.16 | 112 | 70 | 1.2 |

| Токарная | 3 | 1 | 0.04 | 224 | 34 | 1.4 |

| Токарная | 0.5 | 1 | 0.16 | 280 | 70 | 0.6 |

| Токарная | 0.4 | 1 | 0.08 | 355 | 45 | 1.4 |

| Шлифовальная | 0.2 | 1 | 0.04 | 360 | 50 | 2.2 |

| Сверлильная | 5.5 | 1 | 0.09 | 400 | 14 | 1.5 |

Похожие работы

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

0 комментариев