Навигация

X 372929,696 / (50,0 x (110,0 - 14,0) x 14,0) = 11,099 МПа <= [ср]

2 x 372929,696 / (50,0 x (110,0 - 14,0) x 14,0) = 11,099 МПа <= [ср]

Допускаемые напряжения среза при стальной ступице [ср] = 0,6 x [см] = 0,6 x 75,0 = 45,0 МПа.

Все условия прочности выполнены.

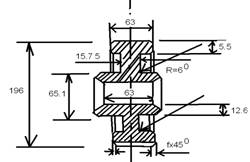

ЦИЛИНДРИЧЕСКОЕ КОЛЕСО 3-Й ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ.

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 20x12. Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360-78 (см. табл. 8,9[1]).

Материал шпоноки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22[1].

см = 2 x Т / (dвала x (l - b) x (h - t1)) =

2 x 806333,672 / (70,0 x (100,0 - 20,0) x (12,0 - 7,5)) = 63,995 МПа <= [см]

где Т = 806333,672 Нxмм - момент на валу; dвала = 70,0 мм - диаметр вала; h = 12,0 мм - высота шпонки; b = 20,0 мм - ширина шпонки; l = 100,0 мм - длина шпонки; t1 = 7,5 мм - глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [см] = 75,0 МПа.

Проверим шпонку на срез по формуле 8.24[1].

ср = 2 x Т / (dвала x (l - b) x b) =

2 x 806333,672 / (70,0 x (100,0 - 20,0) x 20,0) = 14,399 МПа <= [ср]

Допускаемые напряжения среза при стальной ступице [ср] = 0,6 x [см] = 0,6 x 75,0 = 45,0 МПа.

Все условия прочности выполнены.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

Для редукторов толщину стенки корпуса, отвечающую требованиям технологии литья, необходимой прочности и жёсткости корпуса, вычисляют по формуле:

= 1.3 x (T(тихоходная ступень))1/4 = 1.3 x 806,3341/4 = 6,927 мм

Так как должно быть >= 8.0 мм, принимаем = 8.0 мм.

В местах расположения обработанных платиков, приливов, бобышек, во фланцах толщину стенки необходимо увеличить примерно в полтора раза:

1 = 1.5 x = 1.5 x 8,0 = 12,0 мм

Плоскости стенок, встречающиеся под прямым углом, сопрягают радиусом r = 0.5 x = 0.5 x 8,0 = 4,0 мм. Плоскости стенок, встречающиеся под тупым углом, сопрягают радиусом R = 1.5 x = 1.5 x 8,0 = 12,0 мм.

Толщина внутренних ребер из-за более медленного охлаждения металла должна быть равна 0,8 x = 0,8 x 8,0 = 6,4 мм.

Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2...4 мм больше размеров опорных поверхностей прикрепляемых деталей.

Обрабатываемые поверхности выполняются в виде платиков, высота h которых принимается h = (0,4...0,5) x . Принимаем h = 0,5 x 8,0 = 4,0 мм.

Толщина стенки крышки корпуса 3 = 0,9 x = 0,9 x 6,927 = 6,235 мм. Округляя, получим 3 = 6,0 мм.

Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

d = 1,25 x (T(тихоходная ступень))1/3 = 1,25 x 806,3341/3 = 11,635 мм

Принимаем d = 12,0 мм.

Диаметр штифтов dшт = (0,7...0,8) x d = 0,7 x 12,0 = 8,4 мм. Принимаем dшт = 9,0 мм.

Диаметр винтов крепления редуктора к плите (раме):

dф = 1.25 x d = 1.25 x 12,0 = 15,0 мм. Принимаем dф = 16,0 мм.

Высоту ниши для крепления корпуса к плите (раме) принимаем:

h0 = 2,5 x d = 2,5 x 16,0 = 40,0 мм.

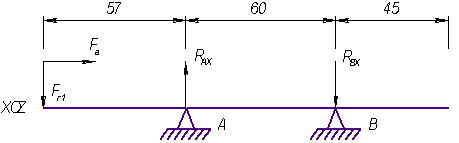

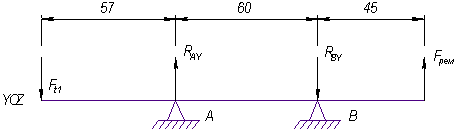

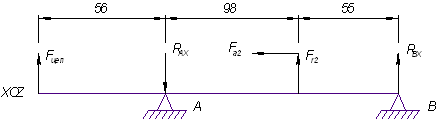

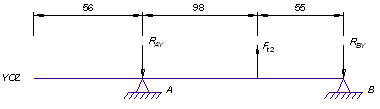

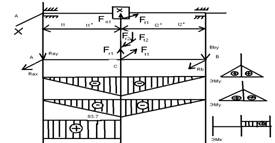

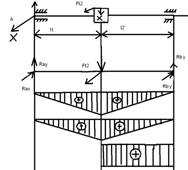

РАСЧЕТ РЕАКЦИЙ В ОПОРАХ

1-Й ВАЛ.

Силы, действующие на вал, плечи сил Fa и углы контактов элементов передач:

Fy1 = -2309,12 H

Fx3 = -1811,021 H

Fy3 = -666,297 H

Fz3 = -267,259 H

H3 = 67,726 мм

3 = 90,0o

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx2 = ( - F3 x Hx3 x - Fx1 x ( L1 + L2 + L3 ) - Fx3 x L3 ) / ( L2 + L3 )

= ( - 0,0 x 0,0 x - (0,0) x (95,0 + 85,0 + 198,0) - (-1811,021) x 198,0) / (85,0 + 198,0)

= 1267,075 H

Ry2 = ( - F3 x Hy3 x - Fy1 x ( L1 + L2 + L3 ) - Fy3 x L3 ) / ( L2 + L3 )

= ( - 0,0 x 67,726 x - (-2309,12) x (95,0 + 85,0 + 198,0) - (-666,297) x 198,0) / (85,0 + 198,0)

= 3614,397 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4 = - Fx1 - Rx2 - Fx3

= - (0,0) - 1267,075 - (-1811,021)

= 543,946 H

Ry4 = - Fy1 - Ry2 - Fy3

= - (-2309,12) - 3614,397 - (-666,297)

= -638,98 H

Суммарные реакции опор:

R2 = (Rx22 + Ry22)1/2 = (1267,0752 + 3614,3972)1/2 = 3830,058 H;

R4 = (Rx42 + Ry42)1/2 = (543,9462 + (-638,98)2)1/2 = 839,151 H;

2-Й ВАЛ.

Силы, действующие на вал, плечи сил Fa и углы контактов элементов передач:

Fx2 = -1811,021 H

Fy2 = 666,297 H

Fz2 = 267,259 H

H2 = 212,274 мм

2 = 270,0o

Fx3 = -3314,931 H

Fy3 = -1206,536 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx1 = ( - F2 x Hx2 x - Fx2 x ( L2 + L3 ) - Fx3 x L3 ) / ( L1 + L2 + L3 )

= ( - 0,0 x (0,0) x - (-1811,021) x (103,0 + 95,0) - (-3314,931) x 95,0) / (85,0 + 103,0 + 95,0)

= 2379,861 H

Ry1 = ( - F2 x Hy2 x - Fy2 x ( L2 + L3 ) - Fy3 x L3 ) / ( L1 + L2 + L3 )

= ( - 0,0 x (-212,274) x - 666,297 x (103,0 + 95,0) - (-1206,536) x 95,0) / (85,0 + 103,0 + 95,0)

= 139,316 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4 = - Rx1 - Fx2 - Fx3

= - 2379,861 - (-1811,021) - (-3314,931)

= 2746,091 H

Ry4 = - Ry1 - Fy2 - Fy3

= - 139,316 - 666,297 - (-1206,536)

= 400,924 H

Суммарные реакции опор:

R1 = (Rx12 + Ry12)1/2 = (2379,8612 + 139,3162)1/2 = 2383,935 H;

R4 = (Rx42 + Ry42)1/2 = (2746,0912 + 400,9242)1/2 = 2775,204 H;

3-Й ВАЛ.

Силы, действующие на вал, плечи сил Fa и углы контактов элементов передач:

Fx2 = -3314,931 H

Fy2 = 1206,536 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx1 = ( - Fx2 x L2 ) / ( L1 + L2 )

= ( - (-3314,931) x 95,0) / (188,0 + 95,0)

= 1112,786 H

Ry1 = ( - Fy2 x L2 ) / ( L1 + L2 )

= ( - 1206,536 x 95,0) / (188,0 + 95,0)

= -405,021 H

Из условия равенства суммы сил относительно осей X и Y:

Rx3 = - Rx1 - Fx2

= - 1112,786 - (-3314,931)

= 2202,145 H

Ry3 = - Ry1 - Fy2

= - (-405,021) - 1206,536

= -801,515 H

Суммарные реакции опор:

R1 = (Rx12 + Ry12)1/2 = (1112,7862 + (-405,021)2)1/2 = 1184,202 H;

R3 = (Rx32 + Ry32)1/2 = (2202,1452 + (-801,515)2)1/2 = 2343,473 H;

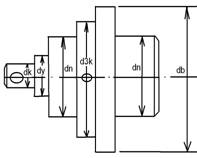

ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

1-Й ВАЛ.

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 309 средней серии со следующими параметрами:

d = 45,0 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 100,0 мм - внешний диаметр подшипника;

C = 52,7 кН - динамическая грузоподъёмность;

Co = 30,0 кН - статическая грузоподъёмность.

Радиальные нагрузки на опоры:

Pr1 = 3830,0585 H;

Pr2 = 839,1505 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1.

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х x V x Pr1 + Y x Pa) x Кб x Кт,

где - Pr1 = 3830,0585 H - радиальная нагрузка; Pa = Fa = 267,2588 H - осевая нагрузка; V = 1,0 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,1 (см. табл. 9.19[1]); температурный коэффициент Кт = 1,0 (см. табл. 9.20[1]).

Отношение Fa / Co = 267,2588 / 30000,0 = 0,0089; этой величине (по табл. 9.18[1]) соответствует e = 0,1209.

Отношение Fa / (Pr1 x V) = 267,2588 / (3830,0585 x 1,0) = 0,0698 <= e; тогда по табл. 9.18[1]: X = 1,0; Y = 0,0.

Тогда: Pэ = (1,0 x 1,0 x 3830,0585 + 0,0 x 267,2588) x 1,1 x 1,0 = 4213,0643 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = (C / Рэ)3 = (52700,0 / 4213,0643)3 = 1957,2107 млн. об.

Расчётная долговечность, ч.:

Lh = L x 106 / (60 x n1) = 1957,2107 x 106 / (60 x 501,3793) = 65060,8785 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n1 = 501,3793 об/мин - частота вращения вала.

2-Й ВАЛ.

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 309 средней серии со следующими параметрами:

d = 45,0 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 100,0 мм - внешний диаметр подшипника;

C = 52,7 кН - динамическая грузоподъёмность;

Co = 30,0 кН - статическая грузоподъёмность.

Радиальные нагрузки на опоры:

Pr1 = 2383,9351 H;

Pr2 = 2775,2037 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 2.

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х x V x Pr2 + Y x Pa) x Кб x Кт,

где - Pr2 = 2775,2037 H - радиальная нагрузка; Pa = Fa = 267,2588 H - осевая нагрузка; V = 1,0 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,1 (см. табл. 9.19[1]); температурный коэффициент Кт = 1,0 (см. табл. 9.20[1]).

Отношение Fa / Co = 267,2588 / 30000,0 = 0,0089; этой величине (по табл. 9.18[1]) соответствует e = 0,1209.

Отношение Fa / (Pr2 x V) = 267,2588 / (2775,2037 x 1,0) = 0,0963 <= e; тогда по табл. 9.18[1]: X = 1,0; Y = 0,0.

Тогда: Pэ = (1,0 x 1,0 x 2775,2037 + 0,0 x 267,2588) x 1,1 x 1,0 = 3052,7241 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = (C / Рэ)3 = (52700,0 / 3052,7241)3 = 5144,8081 млн. об.

Расчётная долговечность, ч.:

Lh = L x 106 / (60 x n2) = 5144,8081 x 106 / (60 x 159,168) = 538718,7349 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n2 = 159,168 об/мин - частота вращения вала.

3-Й ВАЛ.

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 313 средней серии со следующими параметрами:

d = 65,0 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 140,0 мм - внешний диаметр подшипника;

C = 92,3 кН - динамическая грузоподъёмность;

Co = 56,0 кН - статическая грузоподъёмность.

Радиальные нагрузки на опоры:

Pr1 = 1184,202 H;

Pr2 = 2343,4735 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 2.

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х x V x Pr2 + Y x Pa) x Кб x Кт,

где - Pr2 = 2343,4735 H - радиальная нагрузка; Pa = Fa = 0,0 H - осевая нагрузка; V = 1,0 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,1 (см. табл. 9.19[1]); температурный коэффициент Кт = 1,0 (см. табл. 9.20[1]).

Отношение Fa / Co = 0,0 / 56000,0 = 0,0; этой величине (по табл. 9.18[1]) соответствует e = 0,0.

Отношение Fa / (Pr2 x V) = 0,0 / (2343,4735 x 1,0) = 0,0 <= e; тогда по табл. 9.18[1]: X = 1,0; Y = 0,0.

Тогда: Pэ = (1,0 x 1,0 x 2343,4735 + 0,0 x 0,0) x 1,1 x 1,0 = 2577,8208 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = (C / Рэ)3 = (92300,0 / 2577,8208)3 = 45903,6185 млн. об.

Расчётная долговечность, ч.:

Lh = L x 106 / (60 x n3) = 45903,6185 x 106 / (60 x 71,0572) = 10766829,4647 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n3 = 71,0572 об/мин - частота вращения вала.

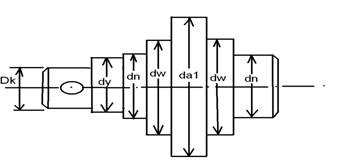

УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

РАСЧЁТ 1-ГО ВАЛА.

Крутящий момент на валу Tкр. = 122652,556 Hxмм.

Для данного вала выбран материал: сталь 45. Для этого материала:

- предел прочности b = 780,0 МПа;

- предел выносливости стали при симметричном цикле изгиба

-1 = 0,43 x b = 0,43 x 780,0 = 335,4 МПа;

- предел выносливости стали при симметричном цикле кручения

-1 = 0,58 x -1 = 0,58 x 335,4 = 194,532 МПа.

2-E СЕЧЕНИE.

Диаметр вала в данном сечении D = 45,0 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8.7[1]).

Коэффициент запаса прочности по нормальным напряжениям:

S = -1 / ((k / ( x )) x v + x m) , где:

- амплитуда цикла нормальных напряжений:

v = Mизг. / Wнетто = 219366,425 / 8946,176 = 24,521 МПа,

здесь

Wнетто = x D3 / 32 =

3,1416 x 45,03 / 32 = 8946,176 мм3

- среднее напряжение цикла нормальных напряжений:

m = Fa / ( x D2 / 4) = 267,259 / (3,142 x 45,02 / 4) = 0,168 МПа, Fa = -267,259 МПа - продольная сила,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k/ = 4,0 - находим по таблице 8.7[1];

Тогда:

S = 335,4 / ((4,0 / 0,97) x 24,521 + 0,2 x 0,168) = 3,316.

Коэффициент запаса прочности по касательным напряжениям:

S = -1 / ((k / (t x )) x v + t x m), где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = max / 2 = 0,5 x Tкр. / Wк нетто = 0,5 x 122652,556 / 17892,352 = 3,428 МПа,

здесь

Wк нетто = x D3 / 16 =

3,1416 x 45,03 / 16 = 17892,352 мм3

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k/ = 2,8 - находим по таблице 8.7[1];

Тогда:

S = 194,532 / ((2,8 / 0,97) x 3,428 + 0,1 x 3,428) = 19,004.

Результирующий коэффициент запаса прочности:

S = S x S / (S2 + S2)1/2 = 3,316 x 19,004 / (3,3162 + 19,0042)1/2 = 3,267

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

3-E СЕЧЕНИE.

Диаметр вала в данном сечении D = 50,0 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 14,0 мм, глубина шпоночной канавки t1 = 5,5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

S = -1 / ((k / ( x )) x v + x m) , где:

- амплитуда цикла нормальных напряжений:

v = Mизг. / Wнетто = 166151,807 / 10747,054 = 15,46 МПа,

здесь

Wнетто = x D3 / 32 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 50,03 / 32 - 14,0 x 5,5 x (50,0 - 5,5)2/ (2 x 50,0) = 10747,054 мм3,

где b=14,0 мм - ширина шпоночного паза; t1=5,5 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = Fa / ( x D2 / 4) = 267,259 / (3,142 x 50,02 / 4) = 0,136 МПа, Fa = -267,259 МПа - продольная сила,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,82 - находим по таблице 8.8[1];

Тогда:

S = 335,4 / ((1,8 / (0,82 x 0,97)) x 15,46 + 0,2 x 0,136) = 9,579.

Коэффициент запаса прочности по касательным напряжениям:

S = -1 / ((k / (t x )) x v + t x m), где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = max / 2 = 0,5 x Tкр. / Wк нетто = 0,5 x 122652,556 / 23018,9 = 2,664 МПа,

здесь

Wк нетто = x D3 / 16 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 50,03 / 16 - 14,0 x 5,5 x (50,0 - 5,5)2/ (2 x 50,0) = 23018,9 мм3,

где b=14,0 мм - ширина шпоночного паза; t1=5,5 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,7 - находим по таблице 8.8[1];

Тогда:

S = 194,532 / ((1,7 / (0,7 x 0,97)) x 2,664 + 0,1 x 2,664) = 28,044.

Результирующий коэффициент запаса прочности:

S = S x S / (S2 + S2)1/2 = 9,579 x 28,044 / (9,5792 + 28,0442)1/2 = 9,065

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

РАСЧЁТ 2-ГО ВАЛА.

Крутящий момент на валу Tкр. = 372929,696 Hxмм.

Для данного вала выбран материал: сталь 45. Для этого материала:

- предел прочности b = 780,0 МПа;

- предел выносливости стали при симметричном цикле изгиба

-1 = 0,43 x b = 0,43 x 780,0 = 335,4 МПа;

- предел выносливости стали при симметричном цикле кручения

-1 = 0,58 x -1 = 0,58 x 335,4 = 194,532 МПа.

2-E СЕЧЕНИE.

Диаметр вала в данном сечении D = 55,0 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 16,0 мм, глубина шпоночной канавки t1 = 6,0 мм.

Коэффициент запаса прочности по нормальным напряжениям:

S = -1 / ((k / ( x )) x v + x m) , где:

- амплитуда цикла нормальных напряжений:

v = Mизг. / Wнетто = 207209,186 / 14238,409 = 14,553 МПа,

здесь

Wнетто = x D3 / 32 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 55,03 / 32 - 16,0 x 6,0 x (55,0 - 6,0)2/ (2 x 55,0) = 14238,409 мм3,

где b=16,0 мм - ширина шпоночного паза; t1=6,0 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = Fa / ( x D2 / 4) = 267,259 / (3,142 x 55,02 / 4) = 0,112 МПа, Fa = 267,259 МПа - продольная сила,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,76 - находим по таблице 8.8[1];

Тогда:

S = 335,4 / ((1,8 / (0,76 x 0,97)) x 14,553 + 0,2 x 0,112) = 9,433.

Коэффициент запаса прочности по касательным напряжениям:

S = -1 / ((k / (t x )) x v + t x m), где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = max / 2 = 0,5 x Tкр. / Wк нетто = 0,5 x 372929,696 / 30572,237 = 6,099 МПа,

здесь

Wк нетто = x D3 / 16 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 55,03 / 16 - 16,0 x 6,0 x (55,0 - 6,0)2/ (2 x 55,0) = 30572,237 мм3,

где b=16,0 мм - ширина шпоночного паза; t1=6,0 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,65 - находим по таблице 8.8[1];

Тогда:

S = 194,532 / ((1,7 / (0,65 x 0,97)) x 6,099 + 0,1 x 6,099) = 11,406.

Результирующий коэффициент запаса прочности:

S = S x S / (S2 + S2)1/2 = 9,433 x 11,406 / (9,4332 + 11,4062)1/2 = 7,269

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

3-E СЕЧЕНИE.

Диаметр вала в данном сечении D = 50,0 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 14,0 мм, глубина шпоночной канавки t1 = 5,5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

S = -1 / ((k / ( x )) x v + x m) , где:

- амплитуда цикла нормальных напряжений:

v = Mизг. / Wнетто = 263644,353 / 10747,054 = 24,532 МПа,

здесь

Wнетто = x D3 / 32 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 50,03 / 32 - 14,0 x 5,5 x (50,0 - 5,5)2/ (2 x 50,0) = 10747,054 мм3,

где b=14,0 мм - ширина шпоночного паза; t1=5,5 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = Fa / ( x D2 / 4) = 267,259 / (3,142 x 50,02 / 4) = 0,136 МПа, Fa = 267,259 МПа - продольная сила,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,82 - находим по таблице 8.8[1];

Тогда:

S = 335,4 / ((1,8 / (0,82 x 0,97)) x 24,532 + 0,2 x 0,136) = 6,039.

Коэффициент запаса прочности по касательным напряжениям:

S = -1 / ((k / (t x )) x v + t x m), где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = max / 2 = 0,5 x Tкр. / Wк нетто = 0,5 x 372929,696 / 23018,9 = 8,101 МПа,

здесь

Wк нетто = x D3 / 16 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 50,03 / 16 - 14,0 x 5,5 x (50,0 - 5,5)2/ (2 x 50,0) = 23018,9 мм3,

где b=14,0 мм - ширина шпоночного паза; t1=5,5 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,7 - находим по таблице 8.8[1];

Тогда:

S = 194,532 / ((1,7 / (0,7 x 0,97)) x 8,101 + 0,1 x 8,101) = 9,223.

Результирующий коэффициент запаса прочности:

S = S x S / (S2 + S2)1/2 = 6,039 x 9,223 / (6,0392 + 9,2232)1/2 = 5,052

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

РАСЧЁТ 3-ГО ВАЛА.

Крутящий момент на валу Tкр. = 806333,672 Hxмм.

Для данного вала выбран материал: сталь 45. Для этого материала:

- предел прочности b = 780,0 МПа;

- предел выносливости стали при симметричном цикле изгиба

-1 = 0,43 x b = 0,43 x 780,0 = 335,4 МПа;

- предел выносливости стали при симметричном цикле кручения

-1 = 0,58 x -1 = 0,58 x 335,4 = 194,532 МПа.

2-E СЕЧЕНИE.

Диаметр вала в данном сечении D = 70,0 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 20,0 мм, глубина шпоночной канавки t1 = 7,5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

S = -1 / ((k / ( x )) x v + x m) , где:

- амплитуда цикла нормальных напряжений:

v = Mизг. / Wнетто = 222629,98 / 29488,678 = 7,55 МПа,

здесь

Wнетто = x D3 / 32 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 70,03 / 32 - 20,0 x 7,5 x (70,0 - 7,5)2/ (2 x 70,0) = 29488,678 мм3,

где b=20,0 мм - ширина шпоночного паза; t1=7,5 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = Fa / ( x D2 / 4) = 0,0 / (3,142 x 70,02 / 4) = 0,0 МПа, Fa = 0,0 МПа - продольная сила,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,76 - находим по таблице 8.8[1];

Тогда:

S = 335,4 / ((1,8 / (0,76 x 0,97)) x 7,55 + 0,2 x 0,0) = 18,195.

Коэффициент запаса прочности по касательным напряжениям:

S = -1 / ((k / (t x )) x v + t x m), где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = max / 2 = 0,5 x Tкр. / Wк нетто = 0,5 x 806333,672 / 63162,625 = 6,383 МПа,

здесь

Wк нетто = x D3 / 16 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 70,03 / 16 - 20,0 x 7,5 x (70,0 - 7,5)2/ (2 x 70,0) = 63162,625 мм3,

где b=20,0 мм - ширина шпоночного паза; t1=7,5 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,65 - находим по таблице 8.8[1];

Тогда:

S = 194,532 / ((1,7 / (0,65 x 0,97)) x 6,383 + 0,1 x 6,383) = 10,899.

Результирующий коэффициент запаса прочности:

S = S x S / (S2 + S2)1/2 = 18,195 x 10,899 / (18,1952 + 10,8992)1/2 = 9,35

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

4-E СЕЧЕНИE.

Диаметр вала в данном сечении D = 60,0 мм. Это сечение при передаче вращающего момента через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям:

S = -1 / ((k / (t x )) x v + t x m), где:

- амплитуда и среднее напряжение отнулевого цикла:

v = m = max / 2 = 0,5 x Tкр. / Wк нетто = 0,5 x 806333,672 / 39462,051 = 10,217 МПа,

здесь

Wк нетто = x D3 / 16 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 60,03 / 16 - 18,0 x 7,0 x (60,0 - 7,0)2/ (2 x 60,0) = 39462,051 мм3

где b=18,0 мм - ширина шпоночного паза; t1=7,0 мм - глубина шпоночного паза;

- t = 0.1 - см. стр. 166[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- k = 1,7 - находим по таблице 8.5[1];

- = 0,65 - находим по таблице 8.8[1];

Тогда:

S = 194,532 / ((1,7 / (0,65 x 0,97)) x 10,217 + 0,1 x 10,217) = 6,809.

ГОСТ 16162-78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для редукторов должна быть 2,5 x Т1/2.

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты l = 80 мм, получим Мизг. = 2,5 x Tкр1/2 x l / 2 = 2,5 x 806333,6721/2 x 80 / 2 = 89796,084 Н*мм.

Коэффициент запаса прочности по нормальным напряжениям:

S = -1 / ((k / ( x )) x v + x m) , где:

- амплитуда цикла нормальных напряжений:

v = Mизг. / Wнетто = 89796,084 / 18256,3 = 4,919 МПа,

здесь

Wнетто = x D3 / 32 - b x t1 x (D - t1)2/ (2 x D) =

3,142 x 60,03 / 32 - 18,0 x 7,0 x (60,0 - 7,0)2/ (2 x 60,0) = 18256,3 мм3,

где b=18,0 мм - ширина шпоночного паза; t1=7,0 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

m = Fa / ( x D2 / 4) = 0 / (3,142 x 60,02 / 4) = 0,0 МПа, Fa = 0 МПа - продольная сила,

- = 0,2 - см. стр. 164[1];

- = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- k = 1,8 - находим по таблице 8.5[1];

- = 0,76 - находим по таблице 8.8[1];

Тогда:

S = 335,4 / ((1,8 / (0,76 x 0,97)) x 4,919 + 0,2 x 0,0) = 27,927.

Результирующий коэффициент запаса прочности:

S = S x S / (S2 + S2)1/2 = 27,927 x 6,809 / (27,9272 + 6,8092)1/2 = 6,616

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

ТЕПЛОВОЙ РАСЧЁТ РЕДУКТОРА

Для проектируемого редуктора площадь телоотводящей поверхности А = 1,089 мм2 (здесь учитывалась также площадь днища, потому что конструкция опорных лап обеспечивает циркуляцию воздуха около днища).

По формуле 10.1[1] условие работы редуктора без перегрева при продолжительной работе:

t = tм - tв = Pтр x (1 - ) / (Kt x A) <= [t],

где Ртр = 6,776 кВт - требуемая мощность для работы привода; tм - температура масла; tв - температура воздуха.

Считаем, что обеспечивается нормальная циркуляция воздуха, и принимаем коэффициент теплоотдачи Kt = 15 Вт/(м2xoC). Тогда:

t = 6775,872 x (1 - 0,885) / (15 x 1,089) = 47,5o <= [t],

где [t] = 50oС - допускаемый перепад температур.

Температура лежит в пределах нормы.

ВЫБОР СОРТА МАСЛА

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0,25 дм3 масла на 1 кВт передаваемой мощности:

V = 0,25 x 6,776 = 1,694 дм3.

По таблице 10.8[1] устанавливаем вязкость масла. При контактных напряжениях H = 200,286 МПа и скорости v = 1,875 м/с рекомендуемая вязкость масла должна быть примерно равна 32,0 x 10-6 м/с2По таблице 10.10[1] принимаем масло авиационное МС-22 (по ГОСТ 20799-75*).

Выбираем для подшипников качения пластичную смазку УТ-1 по ГОСТ 1957-73 (см. табл. 9.14[1]). Камеры подшинпиков заполняются данной смазкой и периодически пополняются ей.

ВЫБОР ПОСАДОК

Посадки элементов передач на валы - Н7/р6, что по СТ СЭВ 144-75 соответствует легкопрессовой посадке.

Посадка муфты на выходной вал редуктора - Н8/h8.

Шейки валов под подшипники выполняем с отклонением вала k6.

Остальные посадки назначаем, пользуясь данными таблицы 8.11[1].

ТЕХНОЛОГИЯ СБОРКИ РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

На валы закладывают шпонки и напрессовывают элементы передач редуктора. Мазеудерживающие кольца и подшипники следует насаживать, предварительно нагрев в масле до 80-100 градусов по Цельсию, последовательно с элементами передач. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают смазку, ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышку винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список литературы1. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкевич Г.М., Козинцов В.П. 'Курсовое проектирование деталей машин': Учебное пособие для учащихся. М.:Машиностроение, 1988 г. 416с.

2. Дунаев П.Ф. ,Леликов О.П. 'Детали машин. Курсовое проектирование', М.: Высшая школа, 2003. 495 c.

3. Березовский Ю.Н., Чернилевский Д.В., Петров М.С. 'Детали машин', М.: Машиностроение, 1983. 384 c.

4. Боков В.Н., Чернилевский Д.В., Будько П.П. 'Детали машин: Атлас конструкций.' М.: Машиностроение, 1983. 575 c.

5. Гузенков П.Г., 'Детали машин'. 4-е изд. М.: Высшая школа, 1986. 360 с.

6. Детали машин: Атлас конструкций / Под ред. Д.Р.Решетова. М.: Машиностроение, 1979. 367 с.

7. Дружинин Н.С., Цылбов П.П. Выполнение чертежей по ЕСКД. М.: Изд-во стандартов, 1975. 542 с.

8. Кузьмин А.В., Чернин И.М., Козинцов Б.П. 'Расчеты деталей машин', 3-е изд. - Минск: Вышейшая школа, 1986. 402 c.

9. Куклин Н.Г., Куклина Г.С., 'Детали машин' 3-е изд. М.: Высшая школа, 1984. 310 c.

10. 'Мотор-редукторы и редукторы': Каталог. М.: Изд-во стандартов, 1978. 311 c.

11. Перель Л.Я. 'Подшипники качения'. M.: Машиностроение, 1983.588 c.

12. 'Подшипники качения': Справочник-каталог / Под ред. Р.В. Коросташевского и В.Н. Нарышкина. М.: Машиностроение, 1984. 280 с.

13. 'Проектирование механических передач' / Под ред. С.А. Чернавского, 5-е изд. М.: Машиностроение, 1984. 55

Похожие работы

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

0 комментариев