Навигация

Описание экспериментальной установки

3.1 Описание экспериментальной установки.

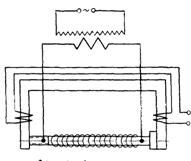

Лабораторный стенд для статической балансировки предназначен для проведения на нем лабораторных экспериментов. Он представляет собой сварную конструкцию из профилей проката. Станок размещается на лабораторном столе в классе. Для установки уровня горизонтальной поверхности на стенде предусмотрены настройки. Подвижная часть стенда размещена на раме. Подвижная рама опирается на призмы. Коэффициент трения которых очень низок. Здесь также предусмотрена настройка соосности верхней грани призмы с центральной осью вращения ротора. Это необходимо для повышения точности измерения. Призмы стенда изготовлены из инструментальной стали У8. Они подвергнуты определенной термической обработке. Испытуемый вал размещается на опорных V-обраных призмах. Проще говоря установка представляет собой неравноплечные неуравновешенные весы. С одной стороны на стенде размещена измерительная часть. Она посредством рычагов связана с чувствительным элементом. Призмы и опоры должны точно собираться, для предотвращения погрешности измерения. Для надежного удержания измерительной части в "замке", здесь предусмотрена конструкцией пружина растяжения. В качестве чувствительного элемента здесь используются прмышленный датчик Сапфир 22ДА. Он преобразует механический момент в электрическое сопротивление. Это необходимо для последующих преобразований выходного сигнала. После датчика сигнал поступает на электронный усилитель сигнала. Он поставляется в комплекте с датчикогм Сапфир 22ДА. В качестве вторичного прибора используется универсальный электронный вольтметр, с высокой точностью измерения. Питание усилителя производится от источника постоянного питания 36В. Все исользуемое оборудование должно агрегатно и эргономично распологаться на рабочей поверхности лабораторного стола. Все узлы управления доступны и просты. Питание установки осуществляется от сети 220В переменного тока. Все подведенные электрические кабеля заизолированны. О подачи питания сигнализирует лампочка на щитке питания. И еще лампочки-индикаторы на самих измерительных приборах. Установка также заземлена.

3.2 Методика проведения экспиремента.

На практике процесс статической балансировки роторов при помощи устройств с призматическими опорами выполняют в пять стадий:

грубая балансировка;

точная балансировка;

выбор расположения и величины рабочих уравновешивающих грузов;

установка и крепление рабочих уравновешивающих грузов;

контроль качества балансировки.

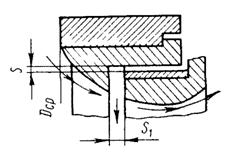

Грубая балансировка выполняется с целью устранения явной неуравновешенности ротора без учета сил сопротивления, препятствующих колебанию в опорах. Грубая балансировка производится следующим образом. Ротор помещают на стенд так, чтобы его ось располагалась горизонтально и перпендикулярно призматическим опорам. Желательно чтобы ротор был одет на собственный рабочий вал. В случае невозможности выполнения этого требования ротор крепится на специально изготовленную оправку. Если вал ротора имеет разные диаметры опорных шеек, то на меньшую из них вытачивают выравнивающую втулку. В исходном состоянии ротор располагают в опорах призмы. Под действием статического момента ротор будет передавать момент на измерительную рамку. В том случае если ротор, помещенный на балансировочное устройство, не создает начального момента, его необходимо повернуть (в любую сторону) на 900.

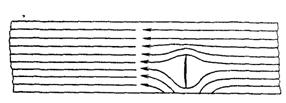

Если бы отсутствовали силы сопротивления, припятствующие качению рамки в опорах, то его сещенный центр тяжести располагался бы в самой нижней точки траектории движения, т.е. в нижней части вертикали, пересекающейся с осью вращения. В реальных условиях центр тяжести ротора будет находиться вблизи точки равновесия. Для установления положения смещенного центра тяжести на торцевой поверхности ротора, после того как он займет нулевой момент, наносится меловая черта 1 рис. 3.1, которая должна совпадать с вертикальной

рис. 3.1

линией, опущенной из центра вращения. Затем ротор поварачивают в любую сторону на 900 (при этом метка 1 займет горизонтальное положение слева или справа от оси вращения) и предоставляют создавать ему момент на рамке. При максимальном моменте, отмечают новое место меткой 2. Операцию проводят еще раз, при этом ротор раполагают на опорах таким образом, чтобы исходная метка находилась в горизонтальной плоскости с другой сстороны от оси вращения. После затухания колебательных движений ротора положение равновесияотмечают меткой 3. Далее полагают, что смещенный центр тяжестилежит на линии, являющейся биссектрисой угла, заключенного между метками 2 и 3. Эту линию обозначают меткой 4 (где расположен центр тяжести), называется тяжелой.

Противоположная от оси вращения ротора называется легкой. Затем приступают к к устранению явной статической неуравновешенности ротора. Для этого ротор ориентируют на балансировочном устройстве таким образом, чтобы метка 4 находилась в горизонтальной плоскости. К легкой стороне ротора в удобном месте (как правило на боковой поверхности) прикрепляют уравновешивающий груз такой величины, при котором на ротор перестает действовать статический момент. При этом момент на рамке должен быть практически стремиться к нулю. Величина уравновешивающего груза подбирается опытным путем.

Признаком правильности подбора величины уравновешивающего груза является нулевой момент на датчике, при расположении метки 4 в горизонтальной плоскости как справа, так и слева от оси вращения. Для уравновешивания удобно пользоваться либо небольшими магнитами 1-3г. (если ротор изготовлен из магнитоупругого материала), либо пластелином, прилепляемым мелкими порциями к выбранному месту на поверхности ротора.

Выполняя грубую балансировку следует придерживаться следующих правил:

— плоскость коррекции (плоскость перпендикулярная оси вращения, в которой располагается центр массы уравновешивающего груза) должна либо проходить через центр массы ротора, либо располагаться на незначительном удалении от него;

— уравновешивающий груз желательно помещать в таком месте, чтобы было известно или удобно было замерять расстояние от оси вращения до центра массы груза;

— место расположения уравновешивающего груза по возможности должно совпадать с местом расположения рабочего уравновешивающего груза.

Если последнее требование выполняется, то отпадает необходимость пересчетяа массы уравновешивающего груза при изменении радиуса его расположения относительно оси вращения.

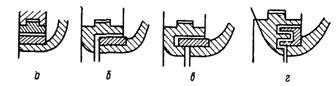

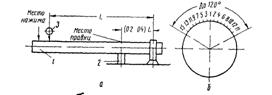

После устранения неуравновешенности ротора приступают к выполнению второй стадии — точной балансировки. Точная балансировка осуществляется с целью устранения скрытой неуравновешенности ротора, которая из-за наличия сил, не создает момента на датчике. Силы сопротивления моменту могут бать обусловлены различными причинами: негоризонтальность и непараллельность призматических опор; недостаточная твердость и плохое качество обработки рабочих поверхностей призмы и подушки; наличие деффектов (царапин и вмятин ) и загрязнений (пыли, липких веществ) на опорах; прогиб вала и т.д. Точная балансировка выполняется следующим образом. Торцевая поверхность ротора см. рис.3.2 делится на 8, 12, или16 равных секторов. Линии, делящие торцевую поверхность на сектора, нумеруются по порядку. Направление

рис. 3.2

Определение скрытой неуравновешенности ротора

m — масса пробного груза, i — обозначение положения

ротора; а — разбивка ротора на сектора, б — диаграмма

разбалансировки ротора.

нумерации линий может быть произвольным: по часовой стрелке или против. Ротор с прикрепленным к нему уравновешивающим грузом поварачивают таким образом, чтобы линия под номером 1 оказалась в горизонтальной плоскости. К боковой поверхности ротора напротив линии 1 прикрепляют пробный груз такой величины, масса которого достаточна (без избытка) для выводфа ротора из состояния равновесия. Величину пробного груза, приводящего к разбалансироки ротора, определяют опытным путем, посредством прикрепления к ротору мелких порций пластилина ло тех пор, пока он не придет в движение. Затем груз снимают и взвешивают на весах с точностью до десятых долей грамма. Аналогичные операции поочередно выполняют для всех других положений ротора, обозначенных номерами. Пол данным о величине пробных грузов, вызывающих дисбаланс ротора в его различных положениях, строят диаграмму (см. рис. 3.2). По диаграмме определяют максимальную (mmax) и минимальную (mmin) массу пробного груза, необходимого для вывода ротора из равновесия. Там, где распологается груз наибольшей величины, находится легкая сторона ротора, а в том месте, где устанавливается груз наименьшей величины, находится тяжелая сторона ротора. Следует подчеркнуть, что грузы mmax и mmin должны находиться в диаметрально противоположных точках. Для устранения скрытой неуравновешенности ротора на его легкрй стороне прикрепляют корректирующий груз, масса которого определяется по формуле:

mk = 0,5 (mmax - mmin) (31)

Момент сопротивления (трения), обусловленный силами, припятствующими возникновению момента на датчике, составляет:

Mтр.= mk g Rk (32)

где Rk — расстояние от центра массыкорректирующего груза до оси

вращения ротора.

Суммарная сила сопротивления (трения), действующая в месте контакта призмы с подушкой опоры, составляет:

Fтр. = Mтр. /r = 2mk g Rk / d (33)

Отношение силы сопротивления к весу ротора характеризует чувствительность устройства и определяет качество балансировки ротора:

![]() d = Fтр. / G = 2mk Rk / mR d (34)

d = Fтр. / G = 2mk Rk / mR d (34)

Второй этап балансировки считают законченным, если определены величина и место устанрвки корректирующего груза. после него пристунают к определению места расположения и величины рабрчего уравновешивающего груза. Для обеспечения работоспособности ротора в процессе эксплуатации необходимо заменить срееменные уравновешивающий и корректирующий грузы одним рабочим грузом, который будет находиться на роторе постоянно. Материал рабочего груза, его место расположения и вид соединения с ротором должны вибираться с учетом безопасности, надежности и долговечности оборудования. Принемается во внимание требование к технологичности ремонтно-восстановительных операций, например, удобство крепления и подбора груза. На практике при выполнении ремонта оборудования наибольшее применение получили следующие способы устранения неуравновешенности роторов:

— крепление рабочего груза к легкой стороне ротора посредством неразъемных соединений (сварка, пайка, клепка);

— крепление рабочего груза к легкой стороне ротора посредством разъемных соединений (резьб, зажимов);

— удаление избыточной части материала с тяжелой стороны ротора посредством сверления или шлифовки.

Последней стадией статической балансировки является контроль качества уравновешиваемого ротора. Эта стадия выполняется следующим образом. Ротор после установки рабочего уравновешивающего груза вновь помещается на балансировочный стенд. Правильно отбалансированный ротор должен пребывать в состоянии равновесия в любом положении. Поворачивая ротор на различный угол, следует убедиться в том, что он не будет создавать статического момента. Если данное требование выполняется, процесс статической балансировки считают законченным. В противном случае процесс балансировки повторяется.

Похожие работы

... -автомат с тепловым реле шт. 3 50,00 150,00 итого: 1450,00 Суммарные затраты 1769,58 При эксплуатации установки потребляется 5 кВтЧч электроэнергии, что составит 98 рублей. Установка для статической балансировки является исключительно лабораторным стендом и использоваться в качестве промышленной установки не может. Норма расходов на содержание ...

... может быть снято и термообработкой. Процесс ремонта повреждения посадочных поверхностей металлизацией аналогичен описанному выше способу ремонта электронаплавкой металла. Искривление и поломка валов чаще всего происходят у реверсивных машин и электродвигателей с короткозамкнутым ротором. Это объясняется большими нагрузками, воспринимаемыми валом « момент резкого изменения направления вращения ...

... и необходимый объем восстановительных работ. На основании ведомости дефектов составляют спецификацию необходимых для капитального ремонта материалов и смету стоимости ремонтных работ. 2. Ремонт и монтаж центробежных насосов 2.1 Виды ремонтов Плановый осмотр (ревизию) проводят через каждые 200—250 ч работы агрегата. Объем работ, выполняемых при этом, зависит от типа насосов. Обычно при ...

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

0 комментариев