Навигация

Акустические методы контроля качества продукции

Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технический университет - УПИ

имени первого Президента России Б.Н. Ельцина»

Нижнетагильский технологический институт (филиал)

Факультет вечерний технологический

Контроль качества продукции

РЕФЕРАТ

тема: Акустические методы контроля качества продукции

| Преподаватель М.А. Якимов | |

| Студент гр.4518 ММО Д.И. Красиков |

Н. Тагил

2008

ВВЕДЕНИЕ

Одним из действенных резервов повышения качества и надежности продукции машиностроения и других отраслей является не разрушающий контроль.

Наибольшее развитие за последнее время получила ультразвуковая дефектоскопия. По сравнению с другими методами неразрушающего контроля она обладает важными преимуществами: высокой чувствительностью к наиболее опасным дефектам типа трещин и непроваров, большой производительностью, возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса, низкой стоимостью контроля.

Ультразвуковые методы контроля позволяют получить информацию о дефектах, расположенных на значительной глубине в различных материалах, изделиях и сварных соединениях. Автоматизация ультразвукового контроля не только повышает производительность труда, но и позволяет получить объективную картину качества изделия или сварного соединения, подобную рентгенограмме.

Методы ультразвуковой дефектоскопии стали основными в различных отраслях народного хозяйства: в энергетике, тяжелом и химическом машиностроении, на железнодорожном транспорте, в судостроении.

1. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ

Природа и получение ультразвуковых колебаний.

Упругие механические колебания, распространяющиеся в воздухе, воспринимают обычно как звуки. Это — акустические колебания. Если их частота более 20000 Гц (20 кГц), т. е. выше порога слышимости для человеческого уха, то такие колебания называют ультразвуковыми (УЗК). В дефектоскопии наиболее часто используют диапазон частот 0,5—10 МГц (1 МГц=106 Гц).

Упругие колебания могут быть возбуждены в твердых, жидких и газообразных средах. При этом колебательное движение возбужденных частиц благодаря наличию упругих сил между ними вызывает распространение упругой УЗ-волны, сопровождаемое переносом энергии.

Для получения УЗ-колебаннй применяют пьезоэлектрические, магнитострикционные, электромагнитно-акустические (ЭМА) и другие преобразователи. Наибольшее распространение получили пьезоэлектрические преобразователи, изготовленные из пьезокерамических материалов или из монокристалла кварца. На поверхности пьезопластины наносят тонкие слои серебра, служащие электродами. При подаче на пьезопластину электрического напряжения она изменяет свою толщину вследствие так называемого обратного пьезоэлектрического эффекта. Если напряжение знакопеременно, то пластина колеблется в такт этим изменениям, создавая в окружающей среде упругие колебания. При этом пластина работает как излучатель. И наоборот, если пьезоэлектрическая пластина воспринимает импульс давления (отраженная УЗ-волна), то на ее поверхности вследствие прямого пьезоэлектрического эффекта появляются электрические заряды, величина которых может быть измерена. В этом случае пьезопластина работает как приемник.

Процесс распространения ультразвука в пространстве является волновым. Граница, отделяющая колеблющиеся частицы среды от частиц, еще не начавших колебаться, называется фронтом волны. Упругие волны характеризуются скоростью распространения С, длиной волны λ и частотой колебаний f. При этом под длиной волны понимается расстояние между ближайшими частицами, колеблющимися одинаковым образом (в одинаковой фазе). Число волн, проходящих через данную точку пространства в каждую секунду, определяет частоту УЗ-колебаннй. Длина волны связана со скоростью ее распространения соотношением

λ= C/f

Следует отличать скорость волны С от скорости колебания частиц v. Скорость С — физическая константа среды и зависит от ее свойств. Поэтому, применяя формулу в виде C = fλ или f = C/λ важно помнить, что нельзя изменить скорость волны С за счет частоты f (или длины волны λ). Длину волны λ в любой среде можно изменить только путем изменения частоты f возбуждаемых колебаний.

Типы и скорость ультразвуковых волн.

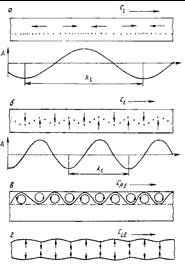

В зависимости от направления колебания частиц различают несколько типов волн. Если частицы среды колеблются вдоль распространения волны, то такие волны (рис. 1,а) называются продольными (волнами растяжения-сжатия). В случае, если частицы среды колеблются перпендикулярно к направлению распространения волны, то это волны (рис. 1,б) — поперечные (волны сдвига). Поперечные волны могут возникать лишь в среде, обладающей сопротивлением сдвига. Поэтому в жидкой и газообразной средах образуются только продольные волны. В твердой среде могут возникать как продольные, так и поперечные волны.

Рисунок 1. Типы упругих волн: а – продольные; б – поперечные; в – поверхностные; г – пластиночные. Стрелками показано направление смещения частиц среды

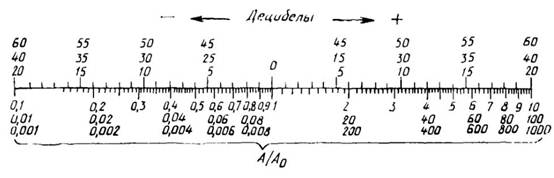

Скорость Сl продольных волн в среде плотностью ρ определяется модулем нормальной упругости Е и коэффициентом Пуассона μ. Учитывая, что G=Ј/2(l + ft) можно определить отношение скоростей поперечных и продольных волн:

Скорость Сt скорость поперечных волн в среде плотностью ρ

Поскольку для металлов μ≈0,3 то Ct/Cl=0,55

Кроме поперечных и продольных волн, в твердых телах могут быть возбуждены волны других типов. Вдоль свободной поверхности тела могут распространяться поверхностные волны (волны Рэлея). Они являются комбинацией поперечных и продольных волн. Плоскость поляризации у них, т. е. плоскость, в которой колеблются частицы среды, перпендикулярна к поверхности. Глубина распространения этих волн в теле примерно равна длине волны, а скорость составляет CRE=0,9Ct (рис. 1,в).

В тонких листах или в изделиях, толщина которых соизмерима с длиной волны, распространяются пластиночные волны (волны Лэмба). Они занимают всю толщину пластины (рис. 1,г).

В плакирующих слоях биметаллических листов могут распространяться поверхностные волны с горизонтальной поляризацией (волны Лява).

Распространение ультразвука.

Пространство, в котором распространяются УЗ-волны, называют ультразвуковым полем. УЗ-волна в направлении своего движения несет определенную энергию. Количество энергии, переносимое УЗ-волной за 1 с через 1 см2 площади, перпендикулярной к направлению распространения, называется интенсивностью ультразвука I. Для плоской волны при амплитуде смещения А:

![]()

Произведение скорости С ультразвука на плотность ρ среды называется удельным акустическим сопротивлением. Значения Z=ρC (С дано для продольной волны), характеризующие акустические свойства материалов.

Затухание УЗ-колебаний происходит по экспоненциальному закону

А=А0exp(-δr),

где А0-амплитуда зондирующего импульса; δ - коэффициент затухания, см-1.

Поскольку интенсивность ультразвука равна квадрату амплитуды, то снижение интенсивности вследствие затухания описывается формулой

I=I0exp(-2δr).

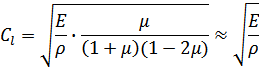

На практике нет необходимости определять амплитуду А или интенсивность волны I в абсолютных единицах, а достаточно найти величину их относительного ослабления. Тогда для выражения относительной величины I/I0=A2/A02 используют специальные единицы — децибелы.

Число децибел:

N=101gI/I0=201gA/A0 .

Пользуясь шкалой децибел (рис. 2), легко установить, например, что если отношение амплитуд посланного отраженного от несплошности сигнала А/А0=2, то lg2 ≈ 0,3, что соответствует N=-6 дБ и т. п. Эта шкала очень удобна в дефектоскопической практике, поскольку амплитуды могут изменяться на 2—3 порядка — в 10; 100 и 1000 раз, а в децибелах это составит соответственно 20, 40 и 60 дБ, т. е. значения одного порядка.

Рисунок 2. Номограмма перевода относительных единиц в децибелы

Свойства ультразвука.

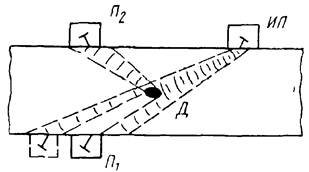

Как показано на рис. 3, УЗ-колебания от генератора-излучателя ИП распространяются в материале изделия. При наличии дефекта Д образуется отраженное поле. За дефектом при его значительных размерах (>>λ) имеется акустическая тень. Регистрируя с помощью приемника-преобразователя П1 ослабление УЗ-волны или с помощью преобразователя П2 (или ИП) эхо, т. е. отраженную УЗ-волну, можно судить о наличии дефектов в материале. Это является основой двух наиболее распространенных методов УЗ-контроля: теневого и эхо-метода.

Рисунок 3. Схема УЗ-контроля материала: Д – дефект; ИП – излучатель и приемник (совмещенная схема); П1 – приемник в теневом методе; П2 – приемник в эхо методе

Наиболее важные дефектоскопические свойства УЗК: направленность УЗК, ближняя и дальняя зоны преобразователей, отражение УЗК от несплошностей, затухание, трансформация УЗК.

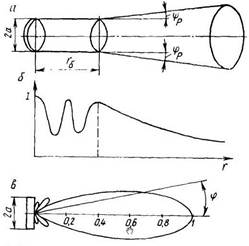

Направленность УЗК. При излучении пьезоэлементом (рис. 4, а) импульса УЗК в среде возникает УЗ-поле, которое имеет вполне определенные пространственные границы. Угол расхождения φР зависит от соотношения длины волны и диаметра излучателя 2а:

φp≈arcsin0,61λ/a=0,61C/(af)=1,22λ/(2a).

Для малых углов sinφp≈φp. Как видно из выражения, направленность УЗ-поля тем выше (угол φp меньше), чем больше произведение аf.

Рисунок 4. Структура ультразвукового поля излучателя: а - акустическое поле; б – изменение интенсивности вдоль луча; в – диаграмма направленности

Направленность УЗ-поля удобно представлять в виде графика в полярных координатах, называемого диаграммой направленности (рис. 4, в). Диаграмма характеризует угловую зависимость Ф (φ) амплитуды поля в дальней зоне. Полярный угол φ отсчитывают от полярной оси, совпадающей с направлением излучения максимальной амплитуды.

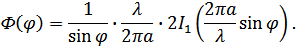

Диаграмму направленности прямого преобразователя выражают через цилиндрическую функцию Бесселя (первого рода и первого порядка):

Анализ этого выражения показывает, что с увеличением аλ или af направленность поля возрастает. При аλ>0,6 в диаграмме, кроме основного, возникают боковые лепестки. Однако в них обычно сосредоточена малая часть (до 20 %) излучаемой энергии.

Ближняя и дальняя зоны. Приведенная выше формула показывает направленность УЗ-пучка в так называемой дальней зоне или зоне Фраунгофера. В ближней зоне, называемой зоной Френеля, амплитуда поля осциллирует (изменяется) как вдоль оси (рис. 4,б), так и по сечению пучка, а УЗ-волна при этом распространяется почти без расхождения.

Протяженность ближней зоны r0 для цилиндрического излучателя

r0=a2/λ= a2f/C

Из формулы видно, что увеличение диаметра излучателя, сужая направленность пучка, увеличивает ближнюю зону преобразователя.

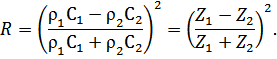

Отражение от несплошностей. Это свойство УЗ-волн служит основой для их использования в эхо-импульсном методе дефектоскопии материалов. При падении волны на поверхность раздела двух сред в общем случае часть энергии проходит во вторую среду, а часть отражается и первую. Если УЗ-волна перпендикулярна к границе двух сред, то проходящая и отраженная волны будут такого же типа, что и падающая. Коэффициент отражения R как отношение интенсивностей отраженной и падающей волн зависит от соотношения удельных акустических сопротивлений Z1=ρ1C1 и Z2=ρ2C2 первой и второй сред:

Из формулы видно, что R не зависит от направления УЗК через границу раздела сред Z1 и Z2.

Коэффициент прохождения волны D=1—R. Чем больше разница в акустических сопротивлениях, тем больше интенсивность отраженной волны.

Раскрытие несплошности также влияет на отражение УЗ-волн. Однако заполненные воздухом трещины раскрытием Δг= 10-4—10-5 мм отражают около 90 % падающей энергии УЗК. Можно считать, что пределом выявляемости трещин служит несплошности раскрытием Δг> 10-5λ.

Если размеры дефектов малы, то УЗ-волны огибают небольшую несплошность без существенных отражений.

Свойство отражения УЗ-волн служит основой для выявления несплошностей в металлах, поскольку акустические свойства таких дефектов, как поры, шлаки, непро-вары, существенно отличаются от свойств основного металла. Коэффициент отражения от трещин, несплавлений и пор близок к единице, если величина их раскрытия более 10-4 мм, а поперечный размер соизмерим с длиной волны. Для шлаков R=0,35—0,65 в зависимости от марки флюса.

Стандартная УЗ-аппаратура позволяет уверенно выявлять несплошности площадью S≥1 мм2. При увеличении частоты УЗК можно выявлять несплошности и с меньшей площадью, но при этом значительно повышается затухание УЗК.

Затухание. Коэффициент затухания δ в приведенных выше формулах возрастает с увеличением частоты не линейно, а в повышенной степени. Причем коэффициент затухания различен для различных материалов и складывается из коэффициентов поглощения и рассеяния δ=δп+δр.

Поглощенная звуковая энергия переходит в теплоту. Рассеянная энергия остается по форме звуковой, но уходит из направленного пучка, отражаясь от неоднородной среды. В однородных средах (пластмасса, стекло) затухание определяется главным образом поглощением ультразвука: δп>δр. Причем δп пропорционально либо f (стекло), либо f2 (пластмассы).

В металлах рассеяние преобладает над поглощением δр>>δп, причем δп пропорционально f, а δр пропорционально f3 или f4. Коэффициент от соотношения средней величины зерен D и длины λ УЗ-волны. Увеличение размера зерен приводит к росту затухания УЗК, при этом δР=D3f4.

Для того чтобы рассеяние УЗК на зернах не искажало результаты дефектоскопии, практически необходимо иметь λ>(10...100)D. Если это условие выполняется по верхнемy пределу (λ≥100D), то можно обычно контролировать металл на глубину вплоть до 8— 10 м и даже более.

При распространении УЗ-волн в металлах возможна реверберация — постепенное затухание колебании, обусловленное повторными отражениями. Реверберация может быть объемной (из-за многократного отражения колебаний от поверхностен, ограничивающих контролируемое изделие) и структурной (из-за многократного отражения и рассеяния колебаний границами зерен металла).

Рассеяние УЗК значительно зависит от анизотропии кристаллов. При этом скорость по одной из осей кристалла или зерна существенно отличается от скорости вдоль его другой оси. У алюминиевых сплавов и у сталей упругая межзерениая анизотропия кристаллов обычно мала. У нержавеющих (аустенитных) сталей и чугуна явления межзеренной анизотропии резко выражены, что приводит к рассеянию УЗК и плохой прозвучиваемости этих материалов.

Зависимость коэффициента затухания от величины зерна используют для измерения размеров зерна. При этом принимают диапазон волн примерно в области λ=(4 - 10)D.

Коэффициент затухания выражают либо в децибелах на метр (дБ/м), либо в неперах на метр (Нп/м). Затухание 1 Нп/м означает, что на расстоянии 1 м амплитуда волны уменьшается в е раз (е = 2,718 — основание натуральных логарифмов, или число Непера). Эти единицы связаны соотношением 1 Нп/м = 8,68 дБ/м.

В практике УЗ-дефектоскопии коэффициент затухания часто измеряют в Нп/см или, что то же самое, в см-1.

Вследствие значительной зависимости коэффициента затухания ультразвука от величины зерна металла этот коэффициент имеет весьма большие колебания в тех изделиях, которые склонны к образованию разнозернистой структуры, например в крупногабаритных поковках из аустенитной стали.

С ростом частоты коэффициент затухания увеличивается, поэтому крупнозернистые металлы прозвучивают обычно на более низких частотах 0,5—1,8 МГц.

Трансформация УЗК.

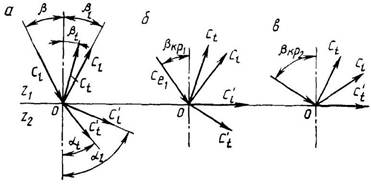

Рассмотренные выше процессы отражения УЗ-волн относились к нормальному их падению на границу раздела сред. При контроле сварных швов применяют, как правило, наклонные преобразователи с вводом УЗК под некоторым углом к вертикали. В общем случае при падении продольной волны наклонно под углом β к границе двух твердых сред происходит трансформация (расщепление) этой волны (рис. 5, а). Возникают две преломленные волны (продольная Cl' и поперечная Ct') и две отраженные Cl и Cl. Углы преломления и отражения зависят от скоростей соответствующих волн в данных средах. Эту зависимость называют законом Снеллиуса. Записанный только для преломления волн этот закон имеет вид

sinβ/Cl= sinαl/Cl'= sinαt/Ct'.

При увеличении угла падения β, который соответствует углу плексигласовой призмы в наклонных преобразователях, углы ввода УЗК в металл αl и αt также меняются и вся диаграмма как бы поворачивается против часовой стрелки вокруг точки 0 (рис. 5, б, в). При этом сначала возможно исчезновение в прозвучиваемом металле луча Cl', а потом — луча Ct'. Углы β соответствующие исчезновению продольной, а затем поперечной волн в металле, называют соответственно первым и вторым критическими углами. Значению βкр1 отвечает угол αl = 90°, а значению βкр2 угол αt=90°.

|

Рисунок 5. Отражение и преломление продольной волны на границе разделов двух твердых сред

При УЗ-дефектоскопии сварных швов во многих случаях целесообразно вводить в металл только поперечную волну. Поэтому угол призмы наклонных преобразователи выбирают обычно в интервале между двумя критическими значениями:

(βкр1+3°)<β<(βкр2-3°).

Поправку на 2—5° вводят для большей помехозащищенности контроля: в первом случае от продольной, а во втором — от поверхностной волны.

Акустический тракт.

Процессы преобразования энергии УЗ-колебаний происходят в трех так называемых трактах УЗ-дефектоскопа: электроакустическом, электрическом и акустическом.

Электроакустический тракт — это участок схемы дефектоскопа, который состоит из пьезопреобразователей, демпферов, переходных и контактных слоев, электрических колебательных контуров генератора на входе приемника.

В электроакустическом тракте электрические колебания преобразуются в ультразвуковые и обратно, поэтому он определяет резонансную частоту УЗК, длительность зондирующего импульса и коэффициенты преобразования электрической энергии в акустическую.

Электрический тракт, определяющий амплитуду зондирующего импульса и коэффициент усиления, состоит из генератора и усилителя.

Акустическим трактом называют путь ультразвука от излучателя до отражателя в материале и от этого отражателя до приемника. Важная задачи методики УЗ-контроля — расчет акустического тракта, т. е. оценка ослабления амплитуды эхо-сигнала в зависимости от акустических и геометрических параметров тракта.

Похожие работы

... частности, об отсутствии необходимой заинтересованности и ответственности персонала контролирующих подразделений в полном выявлении брака на обслуживаемых участках производства. В структуре служб контроля качества продукции многих предприятий в основном присутствуют подразделения, обеспечивающие технические и технологические аспекты контроля качества. При этом недостаточно развиты организационно- ...

... в процесс, были одобрены, спланированы, получили материально-техническую поддержку и управлять в целях заинтересованных сторон. Глава 3. Перспектива автоматизации системы неразрушающего контроля изделий на предприятиях машиностроительного профиля 3.1 Комплексная технология АУЗК В связи с высоким техническим уровнем современного производства методом и средством НК предъявляют высокие ...

... , внедрение прогрессивного оборудования, повышение эффективности методов контроля качества металла, активное внедрение комплексной системы управления качеством продукции, постоянное повышение трудовой, производственной и исполнительской дисциплины. Неразрушающий контроль качества методами дефектоскопии Дефектоскопия–комплекс методов и средств неразрушающего контроля материалов и изделий с ...

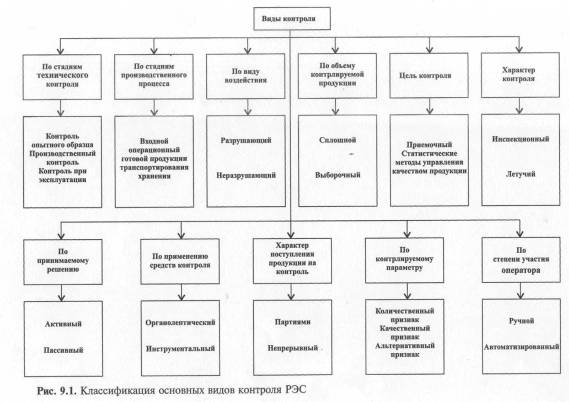

... проверку соблюдения организационных и технологических требований, эксплуатационной и ремонтной документации. Объектами эксплуатационного контроля являются эксплуатируемые изделия РЭСИ и технологические процессы их эксплуатации. Методы неразрушающего контроля РЭСИ Методы неразрушающего контроля нашли наиболее широкое применение в технологии контроля РЭСИ благодаря своей высокой ...

0 комментариев