Навигация

Расчет машины непрерывного действия ШТ-1М

3.1 Расчет машины непрерывного действия ШТ-1М

Определение расхода энергии необходимо для расчета тестомесильной машины и энергетического анализа отдельных стадий замеса, совершенствования механизма процесса и обоснования рациональных параметров отдельных стадий замеса.

У большинства современных тестомесильных машин замес совершается в результате вращательного движения одной или нескольких месильных лопастей. Составим баланс энергии для тестомесильной машины с вращательным движением месильной лопасти. Для упрощения определим баланс энергозатрат на один цикл месильной лопасти:

![]() . (1)

. (1)

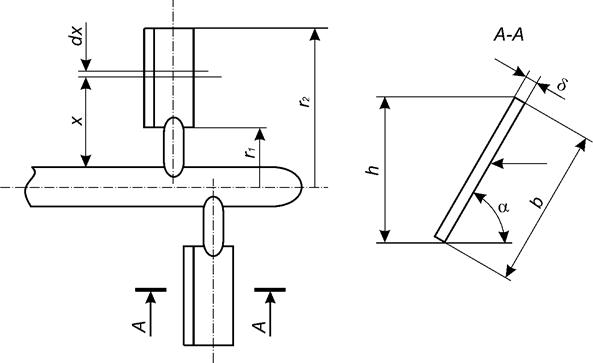

На рисунке 4 представлена упрощенная модель тестомесильной машины, состоящей из емкости, в которой вращается вал с закрепленной на нем лопастью прямоугольной формы. Она установлена под углом a к образующей.

Рисунок 4 - Расчетная схема тестомесильной машины

За один оборот элементарная площадка месильной лопасти шириной dx, находящаяся на расстоянии х от центра вращения, перемещает элементарную массу по кругу:

![]() , (2)

, (2)

и в осевом направлении:

![]() , (3)

, (3)

где k - коэффициент подачи теста.

Масса dm перемещается по кругу со скоростью V = 2pxn, а масса dm1 - в осевом направлении со средней скоростью V1 = Sn, где S - шаг образующей наклона лопатки.

Элементарная работа смешения равна кинетической энергии, которую элементарная площадка месильной лопатки передает массе теста:

![]() . (4)

. (4)

Работа смешения, совершаемая всей поверхностью лопаток:

. (5)

. (5)

Производя подстановку в формулу (5), получим интегральное уравнение смешивания:

. (5.1)

. (5.1)

![]() После интегрирования получаем выражение для расчета работы, расходуемой на перемещение массы компонентов в месильной емкости. Мы не учитываем работу, расходуемую на преодоление трения между перемещающимися частицами массы. Эта работа будет учтена в расчете при определении расхода энергии на нагрев теста:

После интегрирования получаем выражение для расчета работы, расходуемой на перемещение массы компонентов в месильной емкости. Мы не учитываем работу, расходуемую на преодоление трения между перемещающимися частицами массы. Эта работа будет учтена в расчете при определении расхода энергии на нагрев теста:

![]() . (5.2)

. (5.2)

Работа А1 совершается за один оборот вала, то есть за время t = 1/n.

Работа, расходуемая на вращение массы месильных лопаток A2, может быть определена следующим образом. Введем выражение для элементарной массы одной лопатки:

![]() , (6)

, (6)

и линейной скорости ее вращения:

![]() , (7)

, (7)

в дифференциальное уравнение работы для а месильных лопастей и проинтегрируем его в пределах от r1 до r2:

, (8)

, (8)

![]() . (8.1)

. (8.1)

Работа, расходуемая на нагрев теста и металлоконструкции тестомесильной машины за один оборот одной месильной лопатки:

![]() . (9)

. (9)

С некоторым допущением можно считать, что температуры теста и месильной лопатки одинаковы, тогда:

![]() . (9.1)

. (9.1)

Работа, затраченная на структурные изменения в тесте, А4. Ее непосредственное определение представляет значительные трудности. В первом приближении ее можно вычислить из баланса энергии замеса по экспериментальным данным.

Поскольку структурные изменения в массе теста зависят от интенсивности замеса и пропорциональны работе перемешивания А1, то работу А4 в первом приближении можно вычислить по уравнению:

![]() . ( 10)

. ( 10)

После определения составляющих баланса энергозатрат за один цикл месильной лопасти найдем суммарные энергозатраты.

По величине расхода энергии на замес можно рассчитать мощность приводного электродвигателя тестомесильной машины:

![]() . (11)

. (11)

Расчет тестомесильной машины. Расчет тестомесильной машины выполняется при создании новой конструкции либо при проверке технических данных существующей машины, подвергшейся реконструкции с целью совершенствования ее рабочего процесса. При создании новой машины расчет начинают с обоснования выбора единичной мощности (производительности). Затем определяют вместимость месильной камеры и производят расчет баланса энергозатрат, расчет мощности, потребной для привода тестомесильной машины, подбор электродвигателя и редуктора. На основании данных по расчету энергозатрат производится оценка мероприятий по совершенствованию рабочего процесса тестомесильной машины.

Выбор производительности тестомесильной машины осуществляют из расчета обеспечения тестом разделочных линий и печей в соответствии с параметрическими рядами технологического оборудования хлебозаводов. Производительность тестомесильной машины определяется по уравнению:

![]() , (12)

, (12)

где k0 - коэффициент, учитывающий возможные остановки машины на регулировку и очистку; для машин непрерывного действия k0 = 1,6 ÷ 1,1, для машин периодического действия k0 = 1,2 ÷ 1,3.

Затем определяется вместимость месильной камеры (в м3). Для тестомесильных машин непрерывного действия:

![]() , (13)

, (13)

где k1 - коэффициент заполнения месильной камеры; при непрерывном замесе k1 = 0,6 ÷ 0,7.

Затем составляют баланс энергозатрат на рабочий процесс, производят расчет мощности для привода тестомесильной машины и подбирают электродвигатель.

Произведем расчет тестомесильной машины непрерывного действия «ШТ-1М», производительность которой должна обеспечить тестовыми заготовками печи площадью пода 16 м2, т. е. ПП = 350 кг/ч. В таблице 1 представлены необходимые данные.

Таблица 1 - Исходные данные для расчета

| Упек по горячему хлебу у, % | 7 |

| Длительность замеса t3, с | 150 |

| Длительность вспомогательных операций tВ, с | 250 |

| Коэффициенты: k0 k2 | 1,3 0,5 |

| Частота вращения вала месильной лопасти n, с-1 | 16,2 |

Параметры месильной лопасти:

r1 = 0,14 м,r12 = 0,196 м r13 = 0,0027 м

r2 = 0,03 мr22 = 0,009 м r23 = 0,00003 м

КПД машины h = 0,85.

Коэффициент подачи теста k = 0,3.

Температура теста: t1 = 35 °С, t2 = 28 °С.

Определим производительность тестомесильной машины по формуле (12):

![]() кг/ч;

кг/ч;

Вместимость месильной камеры тестомесильной машины найдем по формуле (13):

![]() м3,

м3,

Принимаем вместимость месильной камеры VП = 280 дм3.

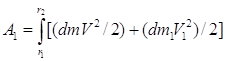

Для расчета и анализа рабочего процесса составим баланс энергозатрат и оценим долю каждой из статей затрат в общем расходе энергии. Используя формулу (5) найдем работу, расходуемую на перемешивание компонентов:

Работу, расходуемую на привод месильных лопастей найдем по формуле (8.1):

![]() Дж.

Дж.

Работу, расходуемую на нагрев теста и соприкасающихся с ним металлических частей машины найдем по формуле (9.1):

А3 = (35 - 28)/16,2 - 150 (50 - 2300 + 16 - 500) = 354 Дж/об.

Работу, расходуемую на изменение структуры теста найдем по формуле (10):

А4 = 9 Дж/об.

На основании полученных данных, по формуле (1) составим баланс энергозатрат:

А = 90 + 10,8 + 354 + 9 = 463 Дж/об.

Выразим составляющие баланса в процентах: A1 = 19,4%; А2 = 2,3 %; А3 = 76,4 %; А4 = 1,9 %. Анализ затрат энергии по отдельным статьям позволяет судить о степени совершенства конструкции машины. В рассматриваемом случае 76,4 % всего энергопотребления составляют потери энергии на нагрев теста. Расчет мощности, необходимой для привода тестомесильной машины найдем по формуле (11):

N = 463,8 × 16,2/0,85 = 8839 Вт.

Как показывает анализ энергозатрат в тестомесильных машинах, потери на нагрев теста повышаются при увеличении частоты вращения и геометрических размеров месильной лопасти. Отсюда следует, что в этом отношении лучший эффект может быть получен при уменьшении до предела сечения лопасти, определяемого из условия прочности. Что же касается выбора оптимальной частоты вращения, то здесь следует учитывать эффективность перемешивания и необходимую интенсивность механического воздействия на отдельных стадиях замеса.

4. Разработка универсального оборудования для замеса теста

Разработанное универсальное оборудование для замеса хлебного теста позволяет получить качественное гомогенизированное интенсивно обработанное теста.

Технический результат достигается тем, что машина снабжена механизмом в виде вращающегося ролика для регулирования зазора щели и поддержания постоянного давления нагнетания теста в зоне проработки.

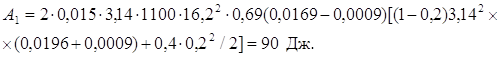

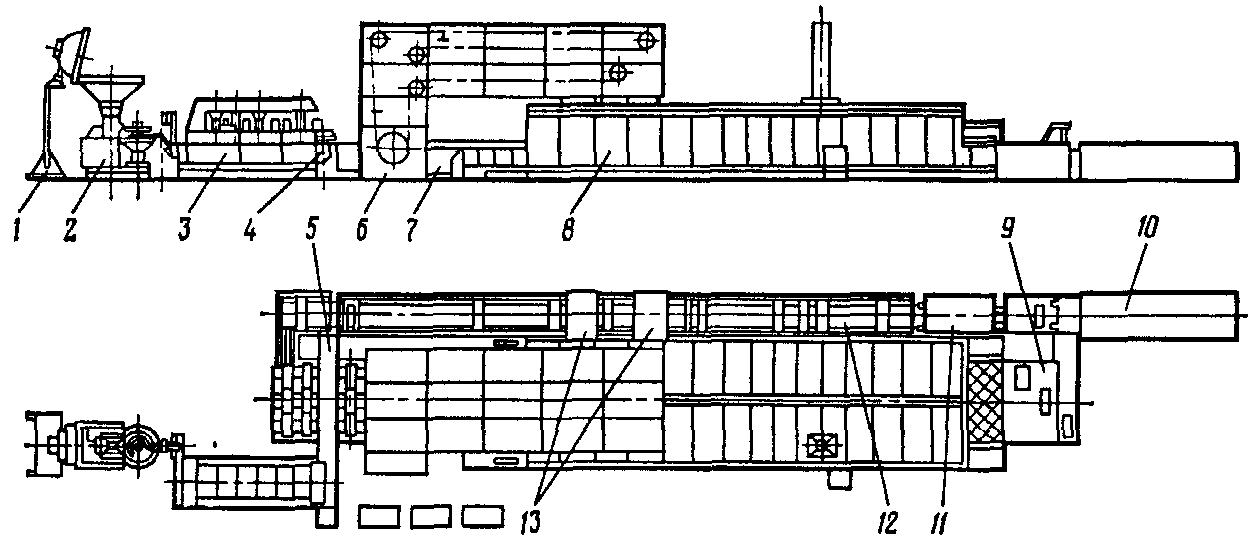

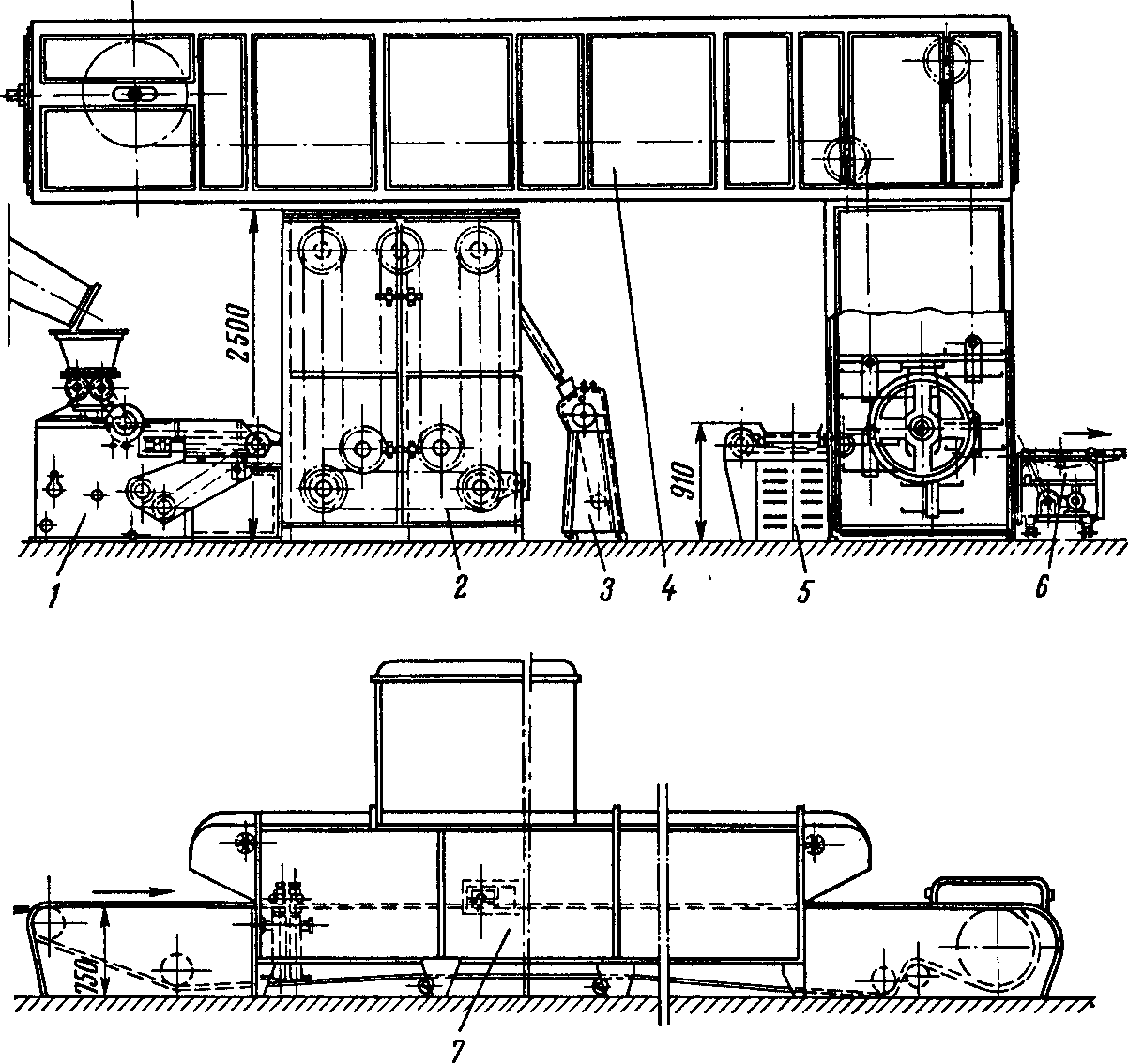

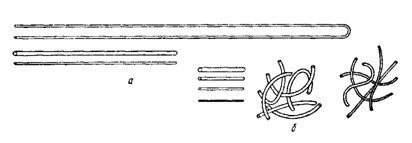

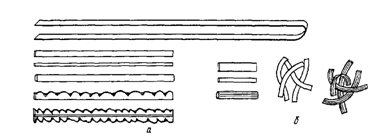

На рисунке 5 представлена тестомесильная машина, разрез А-А.

Устройство содержит горизонтальную камеру (1), приемную воронку (2), выпускной патрубок (3), разделенный крестовиной (4), зоны предварительного перемещения (5) и проработки (6) теста, рабочий орган (7), состоящий из транспортирующего шнека (8) и прессующего шнека (9), и фигурных месильных лопастей (10). Корпус (11) со вставленным седлом (12), в который входит щелевой клапан (13), вал (14) на котором установлен вращающий ролик (15), отжимная пружина (16).

Описанное устройство работает следующим образом.

Исходные компоненты согласно рецептуре через приемную воронку (2) шнеком (8) подаются в зону перемешивания (5) камеры (1), предварительно перемешиваются лопастями (10) рабочего органа (7). Затем образовавшаяся тестовая масса поступает в зону шнека (9), перемешивается и нагнетается им через отверстие крестовины (4), создавая необходимое давление, пройдя через кольцевой зазор тестовая масса, подвергается интенсивному механическому воздействию путем многократного послойного перетирания. Готовая масса выходит через патрубок (3). Регулирование зазора щели между седлом (12) и клапаном (13) осуществляется с помощью вращающегося ролика (15) и отжимной пружины (16).

Изобретение позволяет получить качественное гомогенизированное тесто.

.

.

Рисунок 5 -Тестомесильная машина непрерывного действия для интенсивного замеса теста

Заключение

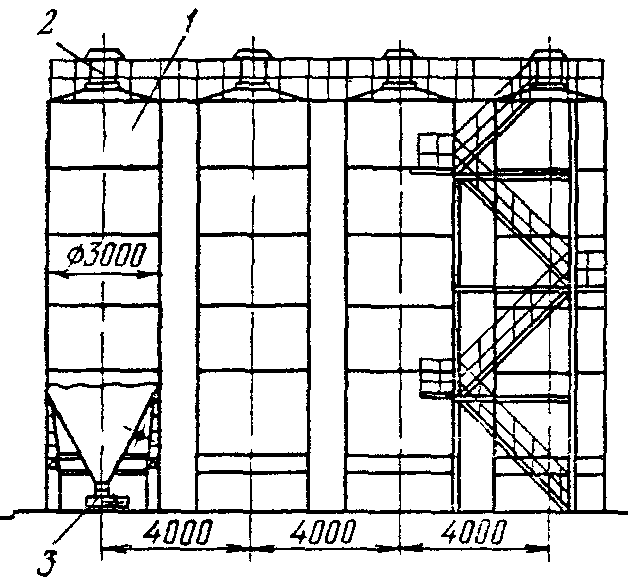

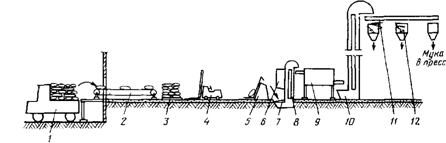

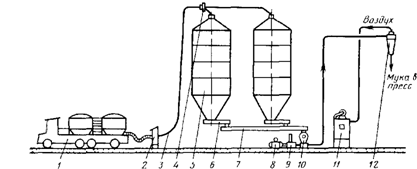

В данной работе проведен анализ тестомесильных машин с целью выявления степени универсализации оборудования. Приведена аппаратурно-технологическая схема производства хлебобулочных изделий, поэтапно рассмотрен технологический процесс производства, начиная от приема сырья на предприятие и заканчивая выпуском готовой продукции и отправкой ее в торговую сеть.

Анализируя тестомесильные машины, выбрана наиболее перспективная машина.

На примере тестомесильной машины показана возможность универсализации качественного гомогенизированного теста.

Список использованных источников

1. Ауэрман Л.Я. Технология хлебопекарного производства. – М.: Пищевая промышленность, 1984. – 483 с.

2. Головань Ю.П., Ильинский Н.А.; Ильинская Т.Н. Технологическое оборудование хлебопекарных предприятий. – М.: Агропромиздат, 1988. – 382 с.

3. Драгилев А.И., Дроздов В.С. Технологические машины и аппараты пищевых производств. – М.: Колос, 1999. – 376 с.

4. Лисовенко А.Т. Технологическое оборудование хлебозаводов и пути его совершенствования. – М.: Легкая и пищевая промышленность, 1982. – 208 с.

5. Машины и аппараты пищевых производств. / Под. ред. В.А. Панфилова. – М.: Высшая школа, 2001. – 1527 с.

6. Хромеенков В.М. Оборудование хлебопекарного производства. – М.: Академия, 2000. – 320 с.

7. Хромеенков В.М. Технологическое оборудование хлебозаводов и макаронных фабрик. – СПб.: Гиорд, 2002. – 496 с.

Похожие работы

... надзора 10м – экв/л. Высокая жесткость воды, применяемой для бытовых целей или для питания котлов, нежелательна, однако для приготовления теста такая вода не вредна. Соли кальция и магния несколько укрепляют клейковину, что оказывает положительное влияние на качество хлеба при переработке слабой муки. Бактериальные свойства воды характеризуются общим числом бактерий в 1 мл воды, а также ...

... к снижению себестоимости единицы продукции. Так же возрастет размер прибыли, получаемой предприятием, увеличится поступление в бюджет республики. СОДЕРЖАНИЕ ВЕДЕНИЕ 1 АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИ ЯТИЯ 1.1Общая характеристика предприятия 1.2 Организация производства 1.3Обоснование темы проекта 1.4 Анализ хозяйственной деятельности предприятия 1.5Определение ...

... продукции. Чтобы выявить данные резервы, необходимо более детально проанализировать использование трудовых ресурсов, средств труда и предметов труда на предприятии.[6] Глава 2. «АНАЛИЗ КАЧЕСТВА ПРОДУКЦИИ» НА ООО «ТРУСОВСКИЙ ХЛЕБЗАВОД» 2.1 Финансово-экономическая характеристика ООО «Трусовский хлебзавод» 2.1.1 Историческая справка Общество с ограниченной ответственностью «Трусовский ...

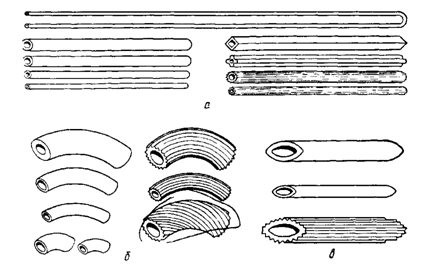

... Кс= (0,9-1,0) a - угол подачи винтовой линии шнека, в градусах. tg a = S/2π Dc, tg a=0,07/2*3,14*0,21=0,053 а=3° где Dc - средний диаметр шнека, м. Мощность привода (кВт) прессующего макаронного пресса определяется: N = π P · n · tg a (R23 - R13), N=3,14*10*25*0,053 (0,253-0,173) =1,4 кВт/ч где Р - давление прессования, МПа (8-12). Матрицы для формования макаронных ...

0 комментариев