Навигация

Выбор возможной последовательности механической обработки заданных поверхностей и описание технологий выполнения отдельных операций

5. Выбор возможной последовательности механической обработки заданных поверхностей и описание технологий выполнения отдельных операций.

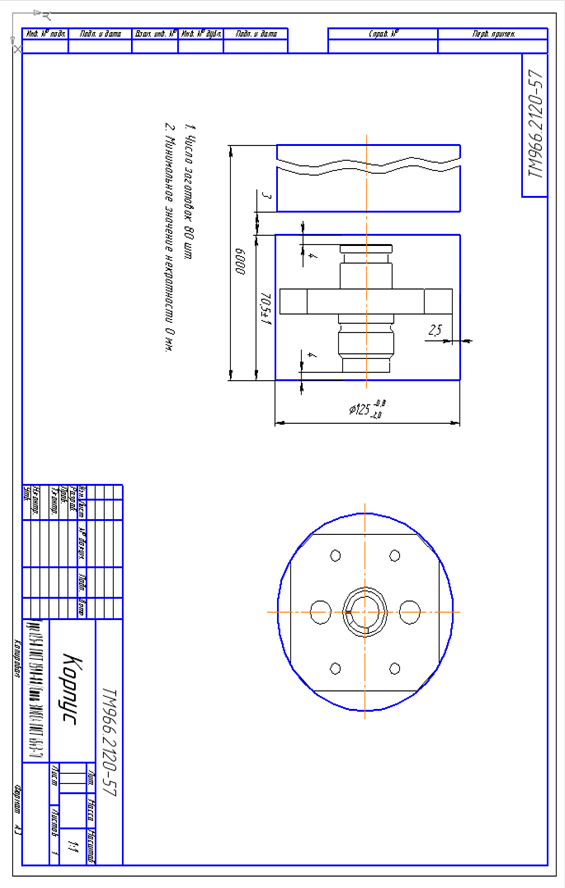

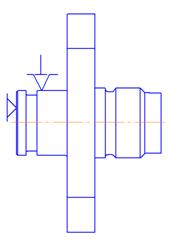

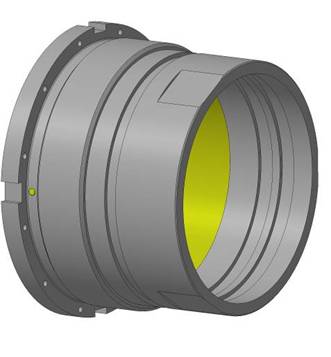

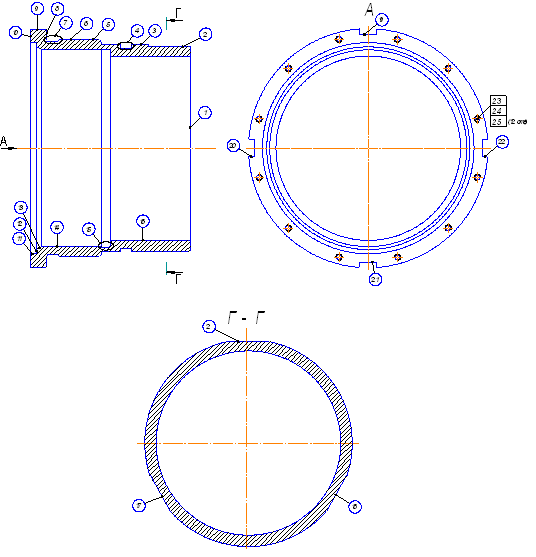

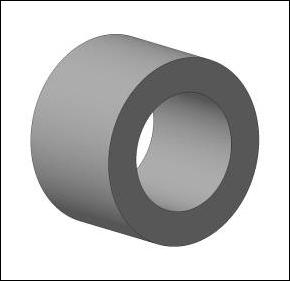

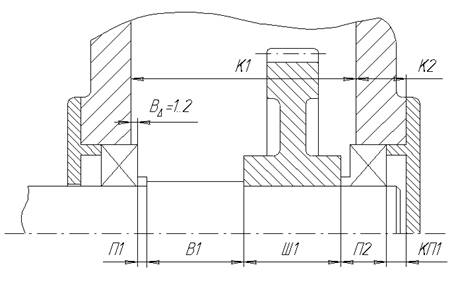

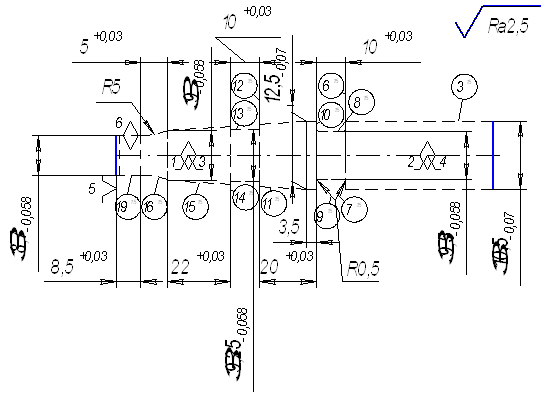

Базой является наружная поверхность и торец. Обрабатываемые поверхности – отверстие и торец. Станки – токарно-винторезный, токарно-револьверный, токарный автомат.

Операция №005 токарно-винторезная. Станок токарно-винторезный 1М61.

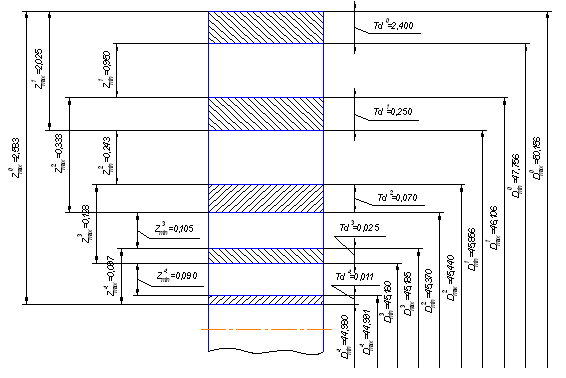

Ø42 RB √3,2 (3 этапа черновая, получистовая, чистовая)

Ø82 Ra√3,2 (3 этапа черновая, получистовая, чистовая)

| Ø82 | Ø42 | |

| Общий припуск Черновая 60% Получистовая 30% Чистовая 10% | 3,4 2,04 1,02 0,34 | 3,4 2,04 1,02 0,34 |

Выбор режима резанья.

| Вид обработки | Продольное обтачивание. Ø82 | Продольное растачивание. Ø42 |

| Черновая t S V | 2,04 0,6 260 | 2,04 0,40 300 |

| Получистовая t S V | 1,02 0,40 300 | 1,02 0,25 350 |

| Чистовая t S V | 0,34 0,2 400 | 0,34 0,15 400 |

Рассчитываем частоту вращения детали.

n = 100*V/π*d Если частота вращения больше 1600, то принимаем 1600.

Продольное обтачивание:

а) черновое dчерн = d – 2t черн = 82-4,08 = 77,92

n = 1000*260/3,14*77,92 = 1060

б) получистовое dполучист = dчерн - 2tполучист = 77,92 – 2,04 = 75,88

n = 1000*300/3,14*75,88 = 1260

в) чистовое dчист = dполучист - 2tчист = 75,88 - 0,68 = 75,20

n = 1000*400/3,14*75,20 = 1600

Продольное растачивание:

а) черновое dчерн = d – 2t черн = 42 – 4,08 = 37,92

n = 1000*300/3,14*37,92 = 1600

б) получистовое dполучист = dчерн - 2tполучист = 37,92 – 2,04 = 35,88

n = 1000*350/3,14*35,88 = 1600

в) чистовое dчист = dполучист - 2tчист = 35,88 – 0,68 = 35,20

n = 1000*400/3,14*35,20 = 1600

Рассчитываем скорость резанья.

V=π*d*n/1000

Продольное обтачивание:

а) черновое V= 3,14*77,92*1060/1000 = 260

б) получистовое V= 3,14*75,88*1260/1000 = 300

в) чистовое V= 3,14*75,20*1600/1000 = 380

Продольное растачивание:

а) черновое V= 3,14*37,92*1600/1000 = 190

б) получистовое V= 3,14*35,88*1600/1000 = 180

в) чистовое V= 3,14*35,20*1600/1000 = 176

Рассчитываем основное время То.

То =( l + l1+ l2 ) / n *So

| Наружное φ 90° | Внутреннее 30° | |

| 1) черновое l1 получистовое l1 чистовое l1 2) черновое l2 получистовое l2 чистовое l2 | 3 мм 3мм 3мм не существует не существует не существует | 5мм мм 3мм 1мм 1мм 1мм |

Наружное. l = Е = 17,5

а)черновое То = (17,5+3)/1060*0,6 = 0,03 мин

б) получистовое То = (17,5+3)/1260*0,40 = 0,04 мин

в) чистовое То = (17,5+3)/1600*0,2 = 0,06 мин

Внутреннее. l = Г = 45

а)черновое То = (45+5+1)/1600*0,40 = 0,08

б) получистовое То = (45+3+1)/1600*0,25 = 0,12

в) чистовое То = (45+3+1)/1600+0,15 = 0,20

Вспомогательное время.

Тв1 = 0,27;

Тв2 = 0,19 - для наружного размера;

Тв2= 0,06 - для внутреннего размера.

Тотд + Тоб = К(То+Тв)/100; К = 7%

Тотд + Тоб = 7% (0,03+0,04+0,06+0,08+0,12+0,20+0,27+0,19+0,06)/100 = = 0,074 мин

Тшт = То+Тв+Тоб+Тотд = 0,03+0,04+0,06+0,08+0,12+0,20+0,27+0,19+0,06+0,074 = 1,124 мин

Созп = Тшт + Цоб = 1,124+0,73 = 2,854

Мз = Мд+К = 1,57154*1,5 = 2,35731

Мо = 2,35731-1,57154 = 0,78577

Сзаг = Мз*Цз-Мо*Цо =2,357*19,200- 0,786*1,350 = 45,2544-1,0611 = 45,1933

С′тех = Сзаг + Созп = 45,1933+2,857 ≈ 48,20 руб.

Заключение.

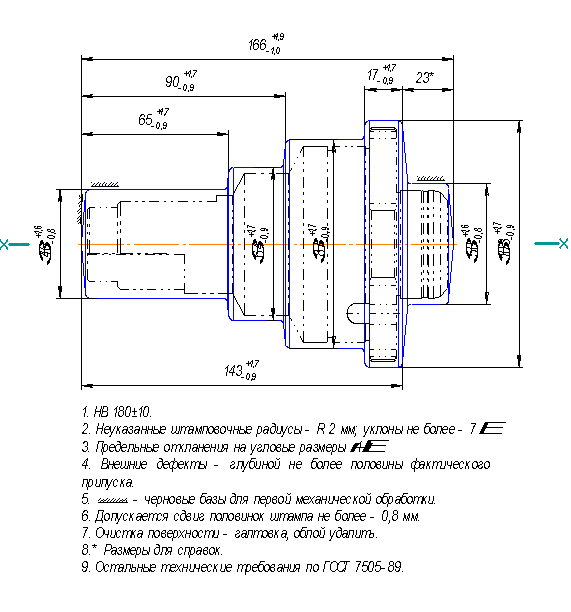

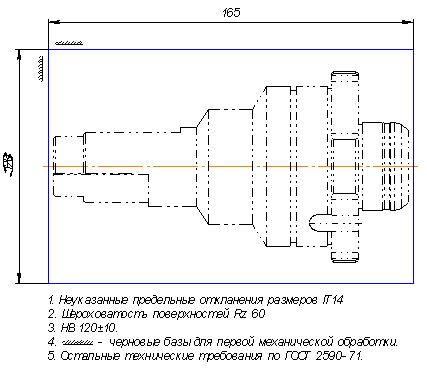

В данной курсовой работе мы разработали и проанализировали чертеж заданной детали, пояснили назначение указанных посадок, определили предельные размеры и отклонения, величины допусков, предельных значений зазоров и натягов, построили схемы полей допусков.

Мы определили, что для выплавки стали Х40 целесообразно использовать кислородные конвертеры. Кислородно - конвертерный передел является наиболее высокопроизводительным способом выплавки стали. Достоинством такого способа является его «универсальность» в отношении исходных материалов: возможность выплавки качественной стали из чугунов различного химического состава.

При изготовлении отливок используется литье в оболочковые формы. Литье в оболочковые формы имеет ряд преимуществ. Использование мелкозернистого песка и металлической оснастки обеспечивает получение гладкой рабочей поверхности форм и стержней. А для изготовления штамповок эффективно использовать ковку. Технологические требования к деталям, получаемым из кованных поковок, сводится к тому, что поковки должны быть наиболее простыми, очерненными цилиндрическими поверхностями и плоскостями. При ковкие массивных поковок многие операции могут быть осуществлены вручную.

Подводя итог, можно сделать вывод, что себестоимость полученной заготовки 48,20 руб. низкая, следовательно, стоимость обработки детали минимальная.

Библиографический список.

1) ГОСТ 26645 – 85: Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку [Текст]. Введ. 01.01.90/ - М.: Изд-во стандартов,1996. – 54с.

2) Кириллов, Е.С. Методические указания и задания к курсовой работе по дисциплине «Система технологий отраслей» [Текст] / Сост. Е.С. Кириллов, В.Ю. Ширяев – Липецк: ЛГТУ, 2005. 34с.

3) Мягков В.Д. Допуски и посадки [Текст]: справочник в 2 ч. / под ред. В.Д. Мягкова. – Л.: Машиностроение, 1979. – 1032 с.

4)Технология конструкционных материалов [Текст]: Учебник / Под общей ред. А.М. Дальского . – 4-е изд., перераб. И доп. М.: Машиностроение,2002. – 512.: ил.

5)Технология металлов[Текст]: учебник/ Кнорозов Б.В., Усова Л.Ф., Третьяков и др. – М.: Металлургия, 1974. – 648 с.

Похожие работы

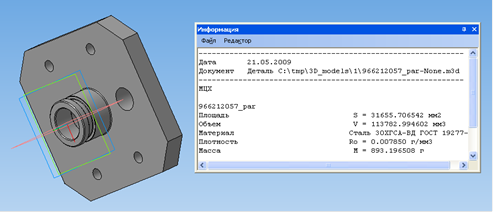

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев