Навигация

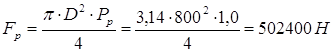

Мм - размер, который примерно учитывает высоту цилиндрической отбортовки крышки и толщину фланца крышки

100 мм - размер, который примерно учитывает высоту цилиндрической отбортовки крышки и толщину фланца крышки.

Получаем:

h1=950- (200+100) = 950 - 300 = 650 мм.

2.1.2 Высота жидкости в аппаратеОбычно принимают высоту жидкости в аппарате меньше высоты корпуса аппарата на 50-100 мм, получаем:

hж=h1- (50…100) = 650- (50…100) =600…500 м. (4)

Для расчетов принимаем hж=600мм=0,6 м.

2.1.3 Расчетное внутреннее давление в аппаратеРасчетное внутреннее давление в аппарате складывается из заданного внутреннего давления и гидростатического давления среды:

РР=Р+РГ, (5)

где РГ - гидростатическое давление среды.

Очевидно:

РГ = ρ·g·hж=1020·9,81·0,6=6003,72 Па≈0,006 МПа, (6)

здесь g=9,81 м/с2 - ускорение свободного падения,

ρ=1020 кг/м3- плотность среды (см. таблицу Б1 приложения Б).

Оцениваем величину гидростатического давления по сравнению с давлением в аппарате

ΔР%= (РГ/р) ·100= (0,006/1,0) ·100=0,6% (7)

Если ΔР% ≤ 5%, то гидростатическое давление не учитывают (если ΔР% > 5%, то расчетное давление равно РР = Р)

В нашем случае расчетное давление равно

РР = Р = 1,0 МПа.

2.2 Расчет обечайки корпусаВ процессе работы аппарата обечайка испытывает следующие деформации:

растяжение в окружном направлении от внутреннего давления,

растяжение по высоте аппарата от осевой растягивающей силы,

объемное сжатие от наружного давления (давление в рубашке).

2.2.1 Толщина стенки обечайки при нагружении внутренним расчетным избыточным давлением определяется выражением

![]() , (8)

, (8)

где φ - коэффициент прочности продольного сварного шва, который принимается в зависимости от типа сварного шва, вида сварки и длины контролируемых швов. Ориентировочно его значение принимают в пределах 0,65-0,9. Принимаем φ=0,9,Рр =1,0 Н/мм2 - расчетное давление,

D=800 мм - диаметр аппарата,

[σ] =168 Н/мм2 - допускаемое напряжение для стали 08Х18Н10Т.

Получаем:

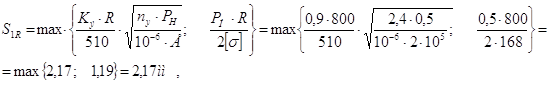

SR= ![]()

Осевая растягивающая сила:

(9)

(9)

Толщина стенки:

SR= ![]() (10)

(10)

2.2.3 Толщину стенки обечайки, нагруженной наружным давлением, находят из условия устойчивости обечайки от наружного давления

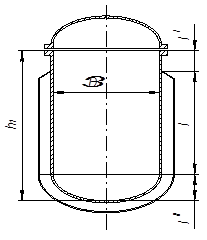

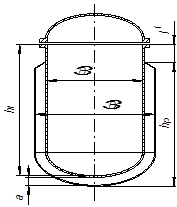

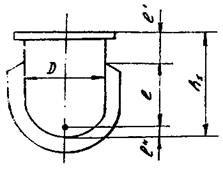

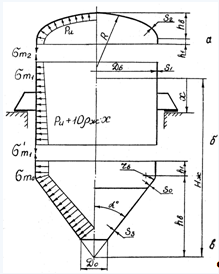

Рисунок 2 - К расчету высоты обечайки корпуса

Для корпуса аппарата наружным давлением является давление в рубашке

Рн =Рруб = 0,5 МПа.

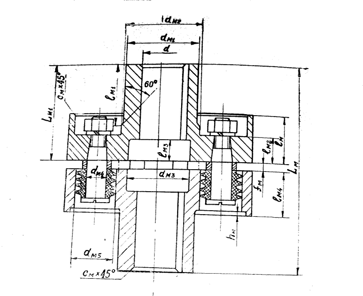

2.2.3.1 Расчетная длина (высота) обечайки

ℓ=h1-ℓ'-ℓ″, (11)

где ℓ'=150 мм - принимается конструктивно для удобного выполнения сварки рубашки и корпуса.

ℓ″= (2/3) ·Нэ= (2/3) ·0,25·D= (2/3) ·200=133,3мм, ([3], стр.12). (12)

Здесь ℓ″ - размер, учитывающий часть высоты эллиптического днища, влияющий на потерю устойчивости обечайки корпуса аппарата.

Получаем ℓ= 650-150-133,3 = 366,7 мм.

Принимаем ℓ= 370 мм (округляем в сторону увеличения).

2.2.3.2 Толщина стенки обечайки

Толщина стенки обечайки определяется по формуле

![]() (13)

(13)

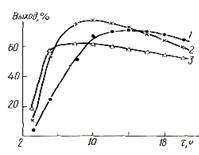

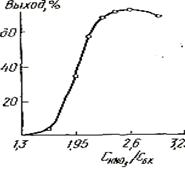

Здесь коэффициент К2, зависящий от коэффициентов К1 и К3, определяется по номограмме (приложение В) в зависимости от значения коэффициентов К1 и К3.

Коэффициент К1:

![]() (14)

(14)

Здесь ny=2,4 - коэффициент запаса устойчивости при рабочих условиях [4],

Е=2·105 Н/мм2 - модуль продольной упругости (см. п.1.2)

Коэффициент К3:

К3= ℓ/D = 370/800 = 0,4625. (15)

Коэффициент К2 определяем по номограмме (рис. В1 приложения В).

Получаем: К2= 0,46. Тогда толщина стенки

SR′=K2·D·10-2=0,46·800·10-2=3,68 мм. (16)

![]() (17)

(17)

Из двух расчетных толщин SR′; SR″ принимаем большую величину, т.е.

SR = max (SR′; SR″) = max (3,68; 1,31) = 3,68 мм. (18)

По трем рассчитанным формулам (8), (10) и (16) получены три значения толщины стенки обечайки корпуса 2,7 мм; 1,3 мм; 3,68 мм. Принимаем большее из них, т.е. SR= 3,68 мм.

Прибавки к расчетной толщине стенки обечайки:

С = С1+ С2+ С3. (19)

Здесь С1 - прибавка для компенсации коррозии и эрозии:

С1= СЭ +СК, (20)

где СЭ - прибавка для компенсации эрозии. СЭ=0, т.к скорость движения среды в аппарате менее 20 м/с и отсутствуют абразивные частицы,

СК - прибавка для компенсации коррозии:

СК= П·τ = 0,1·5 = 0,5 мм. (21)

Здесь τ = 5 лет - срок службы аппарата,

П=0,1 мм/год - скорость коррозии для стали 08Х18Н10Т.

Тогда

С1= СК+ СЭ= 0,5+ 0 = 0,5мм.

Примечания: - Скорость коррозии принимается П = 0,1 мм/год, если она не оговорена в таблице Б1 приложения Б.

Обечайка корпуса с наружной стороны омывается водой (паром), но при температуре 20 … 100°С вода (пар) не вызывает коррозии легированных сталей, поэтому принимаем Пнар= 0 мм/год.

Для обечайки корпуса, изготовленной из сталей ВМСтЗсп, 20, 20К и других углеродистых сталей следует учитывать коррозию с обеих сторон, т.е. с внутренней и наружной

С1= П·τ + Пнар·τ + СЭ, (22)

где Пнар - скорость коррозии с наружной стороны от воды (пара). Значение ее принимается по таблице А1 приложения А.

С2 - прибавка для компенсации минусового допуска листа стали при изготовлении. Минусовый допуск выбираем по таблице Г1 приложения Г). Для толщины SR= (8…24) мм С2=0,4 мм. В нашем расчете SR= 3,68 мм, поэтому мы приняли диапазон размеров больше 3мм.

С3 - прибавка технологическая (учитывает утончение листа при вальцовке), для толщины от 3 до 30 мм принимают С3=0,3 мм.

В итоге получаем:

С = С1+С2 + С3 = 0,75+0,4+0,3 =1,45 мм.

Толщина стенки обечайки с учетом прибавок

S'= SR+С = 3,68+1,45 = 5,13 мм. (23)

Исполнительная толщина стенки обечайки корпуса, принятая по стандарту (табл. Г1 приложения Г) S=6 мм.

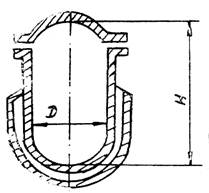

2.3 Расчет эллиптического днищаСогласно заданию в аппарате предусмотрены эллиптические днище и крышка.

Для днища и крышки принята сталь 08Х18Н10Т (см. п.1.2) с допускаемым напряжением [σ] =168 МПа и модулем упругости Е=2·105 МПа.

В процессе работы аппарата днище корпуса испытывает следующие деформации:

растяжение от внутреннего давления,

сжатие (потеря устойчивости формы днища) от наружного давления - давления в рубашке.

2.3.1 Толщина стенки днища, нагруженного внутренним расчетным избыточным давлением, определяется выражением

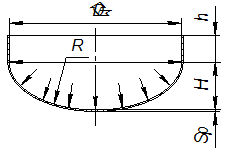

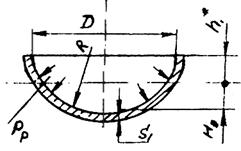

Рисунок 3 - Внутреннее давление Рр, действующее на днище корпуса.

=

=

2,39 мм (24)

2,39 мм (24)

Здесь R - радиус кривизны в вершине днища. Для стандартного эллиптического днища R = D = 800 мм.,

φ - коэффициент прочности сварного шва. Принимаем днище не сварное, а цельное штампованное, поэтому φ = 1.

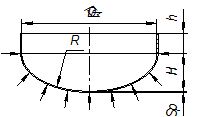

Рисунок 4 - Внешнее давление РН, действующие на днище корпуса.

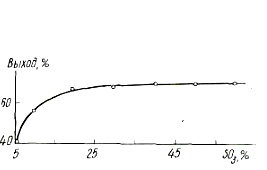

2.3.2 Толщина стенки днища, нагруженного наружным давлением, рассчитывается по формуле (25)

(25)

где КЭ - коэффициент приведения радиуса кривизны эллиптического днища.

Предварительно принимаем КЭ =0,9.

2.3.3 Конструктивная прибавка к расчетной толщине днищаС' = С1 + С2 + С3.

Здесь также С1= П∙τ+СЭ= 0,1∙5+0 = 0,5 мм - прибавка на коррозию,

С2= 0,4 мм (для толщины 6 мм по табл. Д1, приложение Д) - прибавка на минусовой допуск изготовления листа,

С3=0,3 мм (см. п.2.2.5) - прибавка на утончение при изготовлении днища.

В результате получаем:

С' = 0,5 + 0,4 + 0,3 = 1,2 мм.

2.3.4 Толщина днища с учетом прибавок

S1’= S1R + C’= 2,17+ 1,2 = 3,37 мм ≈ 4,0 мм.

Исполнительная толщина стенки днища, принятая по стандарту (табл. Д1, приложение Д) S1= 4 мм.

2.3.5 Для эллиптических днищ, если длина цилиндрической отбортованной части h, больше параметра![]() , т.е.

, т.е. ![]() < h, то толщина стенки днища S1 должна быть не менее толщины стенки обечайки, т.е. S1 ≥ S.

< h, то толщина стенки днища S1 должна быть не менее толщины стенки обечайки, т.е. S1 ≥ S.

Длину (высоту) отбортованной части при D=800 мм и S1=4 мм принимаем по таблице Д1 приложения Д: h = 25 мм.

Определяем параметр

![]() (26)

(26)

Замечаем, что ![]() = 47,33> h=25, поэтому можно принять S1 <S. Принимаем S1=4 мм.

= 47,33> h=25, поэтому можно принять S1 <S. Принимаем S1=4 мм.

Толщину крышки аппарата принимают такой же как и толщину днища S1=4 мм.

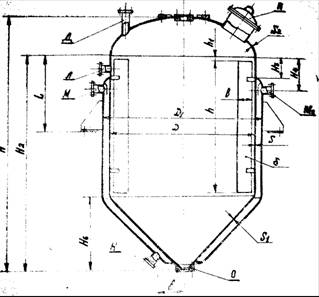

2.4 Расчет рубашки аппаратаСогласно заданию рубашка гладкая приварная (не отъемная).

Для рубашки выбрана (см. п.1.1, 1.2) качественная углеродистая конструкционная сталь 20К, у которой допускаемое напряжение [σ] руб. =147 МПа и модуль упругости Еруб. =1,99·105 МПа.

2.4.1 По таблице Е1 приложения Е принимаем диаметр рубашки Dр=900 мм, параметр а = 30 мм

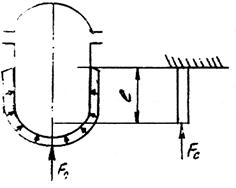

Рисунок 5 - К расчету высоты рубашки

2.4.2 Высота рубашки с учетом днища (без толщины днища)![]() (27)

(27)

h1=650мм (см. п.2.1 1), ![]() =150 (см. п.2.2.3.1)

=150 (см. п.2.2.3.1)

Получаем: hp=650+30-150=830 мм

2.4.3 Расчет обечайки рубашки

В процессе работы аппарата обечайка рубашки испытывает следующие деформации:

растяжение в окружном направлении от внутреннего давления в рубашке, растяжение по высоте аппарата от осевой растягивающей силы.

Похожие работы

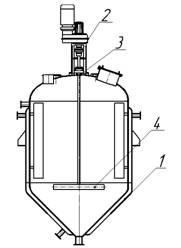

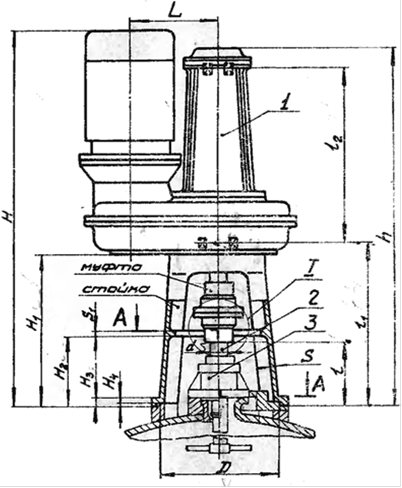

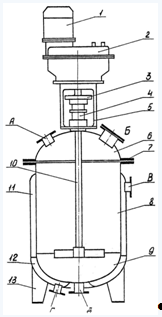

... мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5 Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1. Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1 Таблица 4 Размеры привода перемешивающего устройства Габарит d B C L H1 H2 H3 2 ...

... Мощность на валу электродвигателя – Вт, где h - коэффициент полезного действия привода h = 0,9 ¸ 0,95. Принимаем h = 0,92 8. ВЫБОР ПРИВОДА ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА По таблице 32.1 [5, стр.725] предварительно выбираем вертикальный привод, тип 1.4. Далее по мощности на валу электродвигателя и угловой скорости вращения вала мешалки определяем типоразмер мотор-редуктора ...

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

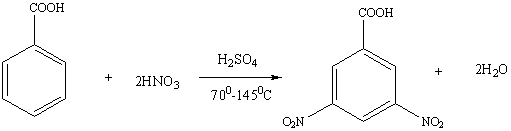

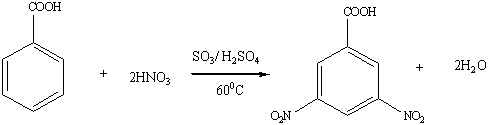

... операционный баланс будет равен суточному балансу. Производительность проектируемого производства составляет 13 тонн/год. Предполагается, что проектируемое производство будет работать 237 дней в году. Из этих данных определяем суточную производительность проектируемого объекта: т готовой динитробензойной кислоты. Таблица №12 Операционный материальный баланс стадии нитрования Приход кг ...

0 комментариев