Навигация

Особливості експлуатації машин з гідроприводом

3. Особливості експлуатації машин з гідроприводом

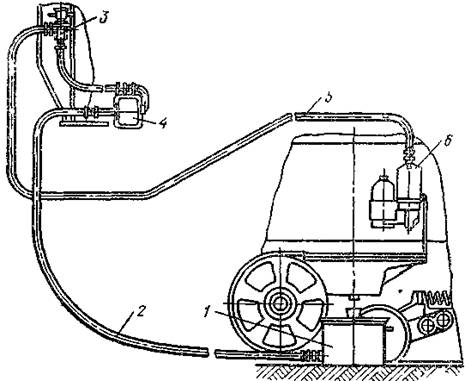

Машини з гідравлічним приводом потребують від обслуговуючого персоналу суворого дотримання правил технічної експлуатації. Особливо велику увагу слід приділяти чистоті робочої рідини. Встановлено, що в основному гідравлічна система забруднюється при дозаправлянні (50 %), заміні робочої рідини (37 %), через ущільнення штоків гідроциліндрів і насосів та при заміні рівня рідини в баку гідросистеми (10 %), а також від потрапляння при виготовленні чи ремонті машин ливарного піску, стружки, окалини, волокон тканин, притиральної пасти (3 %). У зв'язку з цим особливі вимоги висуваються до заправного інвентарю.

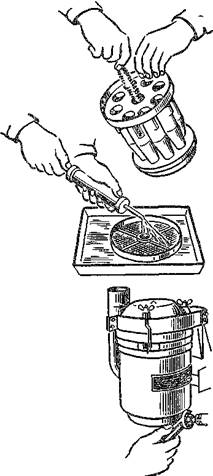

Залежно від типу гідросистеми та умов експлуатації фільтрувальні елементи потрібно періодично очищувати й заміняти. Вперше їх заміняють після 60.. .100 год роботи, а далі - через 240.. .480 год залежно від типу фільтра.

Надійність гідроприводів значною мірою обумовлюється працездатністю гумових ущільнень, які мають бути сумісними з властивостями робочих рідин і забезпечувати герметичність при від'ємних температурах.

Іншою важливою вимогою до експлуатації машин з гідравлічним приводом є підтримання відповідної температури робочої рідини. Температурні межі встановлюють для кожної робочої рідини окремо з урахуванням конструктивних особливостей насоса і виду рідини. Заводи-виробники гарантують надійну роботу гідросистеми і гідроприводів в інтервалі температур -40...+70 °С. Не рекомендується давати повне навантаження, доки робоча рідина не прогріється до 5...10 °С.

Якщо гідравлічна система машини заправлена робочою рідиною МГ-30, а температура повітря досягає -20 °С, то привідний насос запускають при мінімальній частоті обертання і без 30внішнього навантаження. Після того, як насос попрацював 10...15хв без навантаження, поступово збільшують частоту обертання вала до номінальних обертів. Якщо гідросистема машини заправлена оливою ВМГЗ, то аналогічні застереження слід використовувати при температурі повітря нижче -40 °С.

Підігрівання робочої рідини відкритим полум'ям не допускається, оскільки це призводить до залишкових деформацій у гумових ущільненнях і гнучких рукавах, до появи тріщин і повної втрати гумотехнічними виробами пружності.

Крім цього, при локальному нагріванні робочої рідини випаровуються леткі фракції, прискорюється окисна полімеризація і з'являються смоли та асфальтени, які потім перетворюються в нерозчинні сполуки - карбони та карбоїди.

Діапа30н в'язкості робочої рідини не повинен перевищувати (0,8...150)- 10-6м2/с. Оптимальний рівень в'язкості (16...25) 10-6м2/с відповідає температурі 25...35 °С для оливи ВМГЗ і 55...65 °С -для МГ-30.

Гарантійний термін роботи гідронасосів і гідродвигунів повинен становити не менш як 1500 год. При цьому об'ємний ККД не повинен зменшуватись більш як на 6 %.

Ресурс гідромашин до ремонту (напрацювання до граничного стану) - не менше 4000 год.

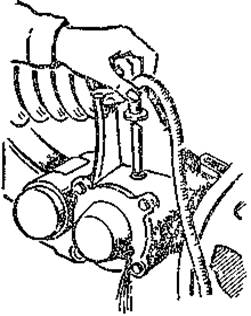

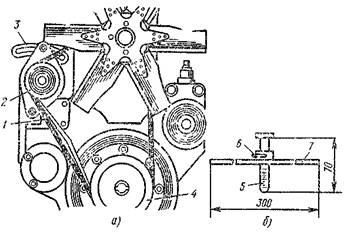

Довговічність насосів та інших агрегатів гідравлічної системи значною мірою залежить від максимальних тисків, які з'являються в гідросистемі під час роботи машини, тому перевірка і регулювання тиску в гідросистемі -головні операції з експлуатації та обслуговування машини. Збільшувати тиск у системі понад встановлений категорично забороняється, бо це може спричинити відмову деяких вузлів машини, насамперед - гідронасосів.

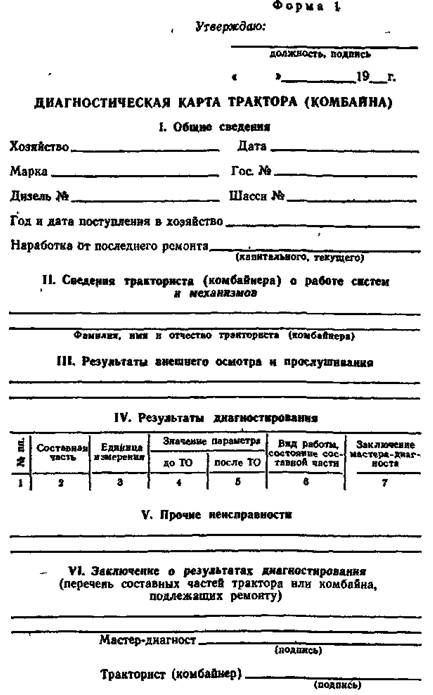

Перевірку і регулювання гідроприводу виконують на прогрітій машині при температурі робочої рідини близько 50 °С у присутності кваліфікованих відповідальних фахівців. Дизель повинен працювати на максимальних обертах при повному ввімкненні рукояток або педалей. Результати регулювання заносять до формуляра (паспорта).

На запобіжних клапанах знімати та встановлювати пломби без представника заводу-виробника машини забороняється.

Працездатність машин з гідроприводом найбільшою мірою залежить від температури навколишнього повітря. Найгірші умови для роботи створюються при низьких температурах: непродуктивно витрачається час на підготовку, запуск та прогрівання гідравлічної системи, у рухомих з'єднаннях виникають температурні зміни посадок, які часто призводять до відмов; збільшується в'язкість робочої рідини, що обумовлює незаповнення робочого об'єму під час всмоктування, тому виникає кавітація та підвищується зношування деталей. При низьких температурах на початку пуску гідроприводу виникає так звана структурна течія, яка характеризується пружними деформаціями.

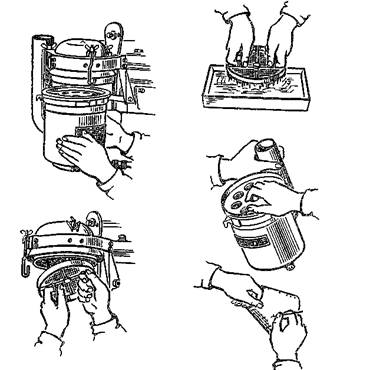

При підготовці машини до осінньо-зимової експлуатації з неї зливають сезонну робочу рідину, після чого знімають і промивають бак, насос, розподільники, двигуни, гідравлічні циліндри, корпуси фільтрів.

Перед промиванням перевіряють стан поверхонь. Промивання виконують у чистих ваннах з уайт-спірітом чи дизельним паливом у зачинених і чистих приміщеннях. Після промивання всі деталі, вузли та агрегати продувають стисненим теплим повітрям. Трубопроводи промивають дизельним паливом і продувають стисненим повітрям.

Перед складанням вузлів перевіряють стан ущільнювальних деталей і брудознімачів. При складанні особливу увагу звертають на встановлення деталей на попереднє місце, старанне ущільнення з'єднань та співвісність насоса з гідроприводом. Складену систему заправляють відповідною робочою рідиною (ВМГЗ або АМГ-10), підігрітою до температури 50...60 °С з метою кращого змащення системи та уникнення кавітації під час запуску.

Для видалення з системи повітря відкручують на два-три оберти штуцерні гайки з'єднання циліндрів з трубопроводами. Після появи робочої рідини гайки закручують і перевіряють технічний стан системи при роботі машини без навантажень і з навантаженнями. Виявлені неполадки усувають. Перед встановленням бак і трубопроводи в умовах низьких температур утеплюють обмазкою з товщиною шару 15...25 мм. Обмазку сушать при температурі 3О...35 °С протягом 12... 14 год, після чого поверхню баків і трубопроводів обмотують тканинною стрічкою та вкривають шаром водостійкої фарби.

В умовах низьких температур робочу рідину підігрівають. При цьому слід пам'ятати, що підігрівання відкритим полум'ям призводить до закоксовування рідини, випаровування з неї летких фракцій та зниження температури застигання, а також до відкладення смоли в каналах розподільників і дроселях.

Найпростіший спосіб розігрівання робочої рідини - прокачування її насосами та зливання через дросель. Проте ввімкнення в роботу насоса на холодній оливі може спричинити часткове заповнення повітрям всмоктувальної порожнини (внаслідок виділення розчиненого в оливі повітря). Це призводить до спінення оливи та нестійкої роботи гідросистеми. Тому при низьких температурах навколишнього повітря перший пуск всмоктувального насоса на холодній рідині виконують за періодичним ввімкненням його на мінімальних обертах до заповнення всмоктувальних камер. Лише після цього можна вмикати робочі органи без навантаження на середніх обертах двигуна. Частота обертання насосів при температурі -40 °С і нижче не повинна перевищувати для шестерінчастих насосів 1500, для плунжерних - 1200, для аксіально-поршневих - 1000 хв-1.

Під час зимової експлуатації пневматичної системи керування основну увагу слід звертати на те, щоб не замерзав конденсат, який може замерзнути вже при -5 °С. Річ у тому, що стиснене повітря, нагріте в компресорі до 100... 130 °С, має на виході з компресора відносну вологість 6... 10 %. У ресивері воно охолоджується, а на пульті керування має температуру навколишнього середовища, внаслідок чого на стінках трубок виділяється волога. Тому при обслуговуванні пневмосистем щоденно, а в сильні морози - 2-3 рази за зміну потрібно випускати конденсат з охолоджувача та ресиверів.

Похожие работы

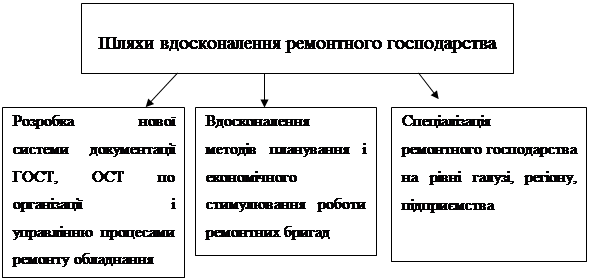

... ремонтні роботи, контролювати їх виконання, розподіляти трудозатрати по видах ремонту і аналізувати їх, раціонально використовувати ресурси. ВИСНОВКИ Дослідження питань вдосконалення організації технічного обслуговування виробництва, які здійснено в даній дипломній роботі дозволило зробити наступні висновки: 1. Дослідження СТОіРО різного рівня централізації показало, що вона не стала ...

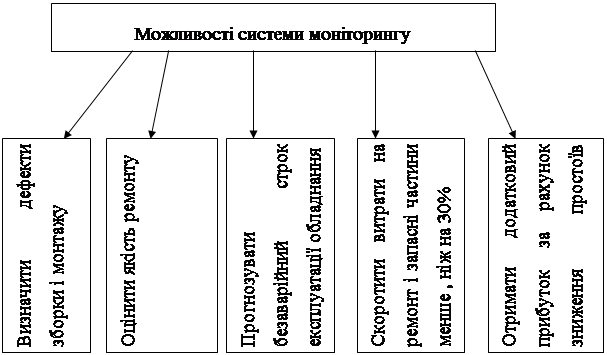

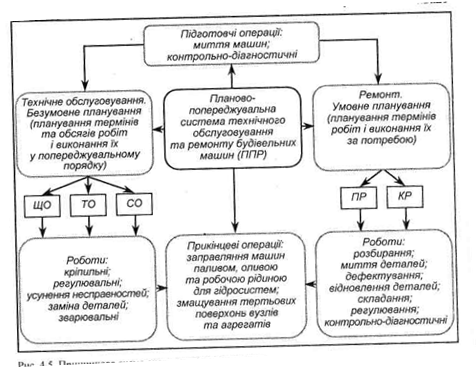

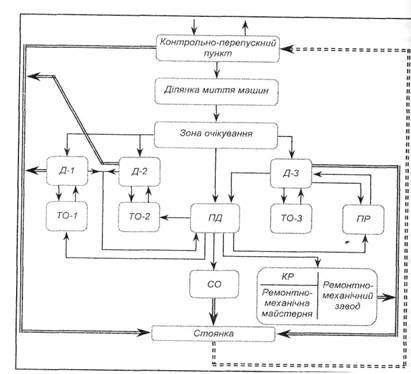

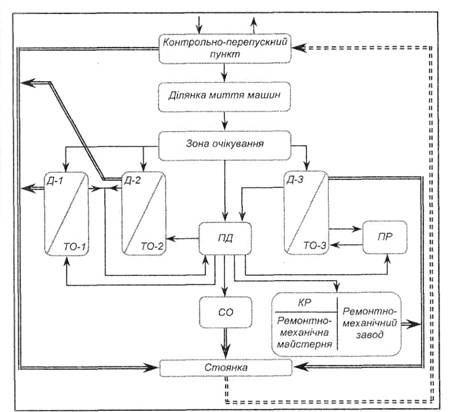

... стані залежить від своєчасного проведення заходів, які забезпечують справність і працездатність виробу. Для цього в будівництві використовується система планово-попереджувального технічного обслуговування та ремонту будівельної техніки (система ППР). Система ППР - це сукупність взаємопов'язаних засобів та організаційно-технічних заходів запобіжного характеру, спрямованих на підтримання й ві ...

... істкість чол-рік. 20,0 20,0 25,0 25,0 25,0 25,0 Періодичний технічний огляд Трудомісткість чол-рік. 2,0 2,0 3,0 3,0 3,0 3,0 Зміст операцій технічного обслуговування тракторів Щозмінне технічне обслуговування Щомісячне технічне обслуговування проводять трактористи-машиністи. Якість обслуговування тракторів контролює бригадир тракторної бригади, механік або майстер-налагоджувати. ...

... істкість Тср кожного виду технічного обслуговування (ТО-1, ТО-2 і ТО-3) по формулі: Тср = (Т1 k1 + Т2 k2+…+Тn kn )/k1 +k2 +…+kn де Т1 Т2…Тn— трудомісткість технічного обслуговування окремого вигляду по марках машин, ч; k1 k2 ... kn — кількість певного виду технічних обслуговуванні. 5. По даний трудомісткість кожного виду технічного обслуговування визначають загальну трудомісткість Т техні ...

0 комментариев