Навигация

ГЕТЕРУВАННЯ ДЕФЕКТІВ В ТЕХНОЛОГІЇ НАПІВПРОВІДНИКОМ ВИХПРИЛАДІВ

1.3. ГЕТЕРУВАННЯ ДЕФЕКТІВ В ТЕХНОЛОГІЇ НАПІВПРОВІДНИКОМ ВИХПРИЛАДІВ.

Однією з найважливіших задач напівпровідникової електроніки є забезпечення високої міри чистоти та досконалості кристалічної структури напівпровідникових матеріалів, що використовують для виробництва дискретних приладів та інтегральних мікросхем.

Сучасна технология забезпечує отримання практично бездислокаційних монокристалів напівпровідників. Але при цьому різко зростає роль точкових дефектів-вакансій, домішкових атомів та їх кластерів. При відсутності дислокацій, що є стоком для точкових дефектів, в ході технологічного процесу виготовлення приладів відбувається постійне збільшення концентрації вакансій та небажаних домішок натрію, калію, міді, золота та ін., в напівпровідниковому матеріалі. Наявність точкових дефектів і їх кластерів приводить до погіршення характеристик напівпровідникового матеріалу, деградації параметрів приладів, сприяє утворенню структурних дефектів при термічній обробці.

Для уникнення небажаного впливу точкових дефектів розроблені методи, що дозволяють нагромаджувати їх в неробочих ділянках пластин або взагалі виводити їх з пластин напівпровідника. Процес виводу та дезактивації дефектів прийнято називати гетеруванням. Цей термін вперше введений Готцбергом і Шоклі по аналогії з геттером в вакуумних лампах, що використовується для зняття слідів залишкових газів при отриманні високого вакууму. В застосуванні до напівпровідникової технології під гетеруванням розуміють:

• очистку об'єму напівпровідника від швидкодифундуючих домішок;

• попередження утворення центрів зародження структурних дефектів;

• скорочення раніше утворених структурних дефектів шляхом спрямованого руху точкових дефектів.

Для гетерування дефектів необхідно забезпечити рухливість точкових дефектів, звідси будь-який метод гетерування включає термообробку, температура та тривалість якої достатні для дифузії точкових дефектів із областей пластини, де формуються прилади, в область гетера. Існуючі методи можуть бути умовно розділені на три основні групи, в яких гетерування здійснюється за допомогою:

• шару напівпровідникового матеріалу з порушеною кристалічною структурою;

• нанесеного гетеруючого шару;

• термообробки в спеціальному середовищі.

Одним з методів термообробки в спеціальному середовищі є термічне окислення кремнію в хлормісткому середовищі,

Відомо, що додавання незначної кількості (0.1%...6%) хлору або його сполук в окислюючу атмосферу приводить до зменшення заряду і дефектів в окислі, зниженню густини поверхневих станів на межі поділу кремній-діоксид кремнію, підвищенню пробивної напруги та стабільності МОН-струкгур і т.ін.

Крім покращення властивості окислу при “хлорному" окисленні відбувається значне покращення властивостей кремнію, на декілька порядків зростає час життя неосновних носіїв, зменшується кількість дефектів пакування, покращуються параметри напівровідникових приладів.

Вивчення механізму гетерування при "хлорному" окисленні засвідчило, що покращення параметрів кремнію та виготовлених з нього приладів пов'язане з нейтралізацією небажаного впливу домішок лужних, перехідних та важких металів, які, взаємодіючи з хлором, або вилучаються з поверхні кремнію у вигляді летючих сполук, або перетворюються в нейтральні комплекси, що вже не впливають на характеристики приладів. Домішки золота та металів платинової групи важко гетеруються хлормісткою атмосферою, що, напевно, пов'язано з термодинамічною нестабільністю хлоридів при високих температурах.

Застосування хлору та хлористого водню при термічному окисленні ускладнюється через високу реакційну здатність цих реагентів. Тому досліджувалась можливість їх заміни іншими, менш хімічно активними газами, наприклад трихлоретаном, чотирихлористим вуглецем, трихлоретиленом, що за своєю дією на окисел подібні до хлору або хлористого вуглецю. Найефективнішими та безпечними в експлуатації є трихлоретан та трихлоретилен. На рис.1.3.1. показана схема установки для окислення пластин з використанням трихлоретилену. При високій температурі трихлоретилен розпадається з утворенням цілого ряду продуктів:

4С2HCl3+9O2× 2Н2О+6Сl2+8CO2

2H2O+2Cl2×4HCl+O2

Наявність води в продуктах піролізу трихлоретилену приводить до збільшенняшвидкості росту окислу, а присутність хлору і хлористого водню забезпечує гетерування домішок металів.

Експериментально встановлено, що окислення з добавками трихлоретилену покращує параметри МОН-структури, знижує струми втрат діодів, зменшує густину та розмір окислювальних дефектів пакування, причому збільшення концентрації трихлоретилену приводить до зменшення розмірів дефектів пакування, особливо помітному при високій температурі окислення

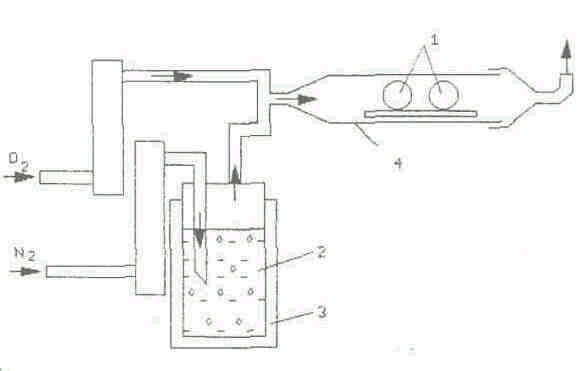

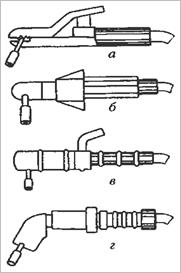

Рис. 1.3.1. Схема установки термічного окислення кремнієвих пластин:

1 -пластини; 2-барботер; 3 - термостат; 4 - реакційна камера.

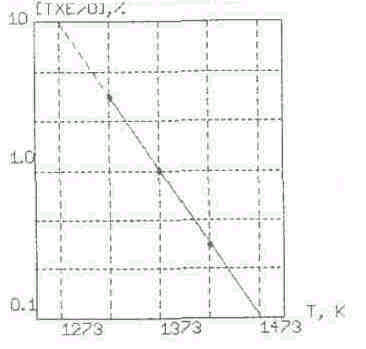

(рис. 1.3.2). При певному співвідношенні температури окислення та концентрації трихлорстилену можна повністю уникнути появи утворення окислювальних дефектів пакування (рис. 1.3.3.).

Додавання невеликої кількості трихлоретилену дозволяє погасити утворення окислювальних дефектів пакування не лише в процесі "хлорного" окислення, а й при наступному звичайному окисленні в сухому кисні після зняття "хлорного" окислу. Це безпосередньо вказує на те, що в процесі обробки в хлормісткому середовищі відбувається гетерування центрів зародження дефектів пакування.

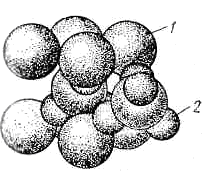

Одним із методів гетерування дефектів в плівках SiO2 на поверхні кремнієвої пластини є введення в ядра дислокацій домішкових атомів, що гальмують рух дислокацій під дією термомеханічних навантажень в процесі росту оксидної плівки. В цьому випадку незавершені зв'язки дислокацій та підкладки заповнюються валентними електронами домішкових атомів, в результаті чого зменшується рухливість дислокацій та гальмується один із механізмів утворення пор в плівках SiO2.

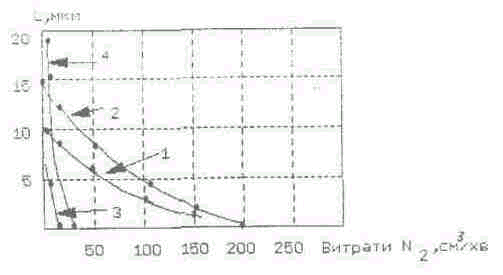

Рис. 1.3.2. Залежність розмірів окислюваних дефектів упаковки від витрат азоту, який пропускають через барботер з трихлоретиленом:

1 - температура окислення 1373 К, тривалість окислення 1 год.;

2 - температура окислення 1373 К, тривалість окислення 2 год.;

3 - температура окислення 1473 К, тривалість окислення 15 хв.;

4 - температура окислення 1473 К» тривалість окислення 1 год.

Рис. 1.3.3, Залежність температури окислення, при якій відсутні окислювані дефекти упаковки, від співвідношення концентрацій трихлоретилену та кисню в окислюваній атмосфері.

Висновки та постановка завдань досліджень.

Сучасний рівень щільності пакування елементів ІС вимагає високої суцільності плівок у взаємозв'язку з необхідними електрофізичними параметрами елементів та їх стабільнісію. Це вимагає розробки нових і вдосконалення відомих технологічних процесів виготовлення ІС, які дозволили б забезпечити; необхідний рівень Їх якості. Зокрема, як видно з літературного огляду, один з напрямків вказаних робіт - це розробка і всестороннє дослідження методів гетерування дефектів матеріалів електронної техніки, які є складовими частинами ВІС.

Методи домішкового гетерування на сьогодні є на стадії досліджень і апробацій, хоча перші відомі з літератури результати вказують на їх перспективу при використанні в області технології мікроелектроніки. Однак, впровадження їх у виробництво неможливе без оптимізаціі параметрів технологічного процесу за багатьма факторами, до складу яких входять: суцільність плівок, параметри ОПЗ, межі розділу діелсктрик-напівпровідник, зарядових характеристик діелектрика і вивчення впливу на них зовнішніх умов які можуть проявлятися при роботі приладів. До них відносяться термопольові і радіаційні навантаження структур.

Метою даної роботи е оптимізація процесу домішкового гетерування дефектів плівок термічного діоксиду кремнію та встановлення області концентрації домішки, яка забезпечила б його найефективніше використання.

Для досліджень найкраще вибрати традиційні методи руйнуючого та неруйнуючого контролю параметрів МДН-структур, які пройшли широку апробацію не тільки в наукових установах, але й на підприємствах електронної техніки. Це, зокрема, відомі методи дослідження суцільності плівок і дислокаційної структури підкладки, вольт-фарадний та ємнісно-часовий методи дослідження електрофізичних характеристик, як діелектрика, так і межі розділу. Безумовно, достовірність результатів досліджень підтвердили б дослідження параметрів структур після радіаційно-термічної обробки, які дозволили б суттєво скоротити час оптимізащї технологічного процесу.

Завданням даного дипломного проекту є вивчення вище згаданими методами впливу легування діелектрика і межі розділу на характеристики МОН-структур для з’ясування можливостей їх покращення.

Завдання досліджень дипломного проекту :

1. Вивчити та засвоїти технологію одержання МОН-структур з легуванням в процесі росту;

2. Опанувати методи вимірювання вольт-фарадних і фарадно-часових характеритик та розрахунку за ними основних параметрів МОН-структур;

3. Вивчити вплив легування на характеристики структур;

4. Зробити висновки за отриманими результатами і оцінити можливість практичного використання структур з легованим діелектриком.

2. Методика експерименту

2.1. Методика вирощування плівок термічного SiO2 з одночасним легуванням в процесі росту.

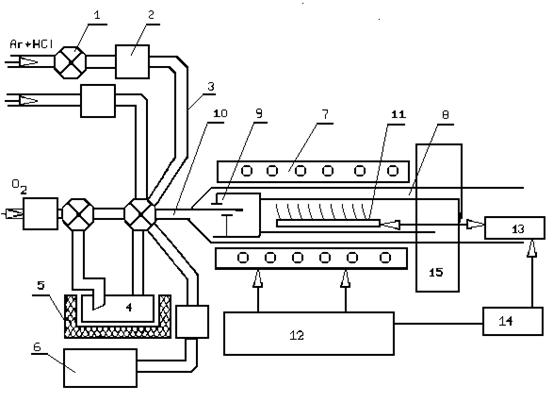

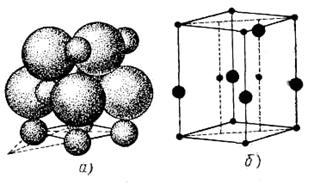

Плівки диоксиду кремнію вирощували в стандартній проточній системі схема якої приведена на рис.2.

У цій установці передбачено окислення кремнієвих пластин, як за стандартною технологією в атмосфері сухого кисню та водяної пари, так і окислення в середовищах, що містять домішки хлору та хлоридів, що, в свою чергу, дозволяє легувати плівки диоксиду кремнію в процесі росту. Для легування плівок під час процесу “вологого” окислення попередньо готувався розчин хлориду цинку в деіонізованій воді і заливався у барботер. Барботування проводили киснем з витратою 200 л/хв, за рахунок чого в парогазове окислювальне середовище потрапляв як окислювач, так і домішка. Однак, як показали дослідження, в процесі барботування концентрація вихідного розчину змінюється за рахунок різної швидкості випаровування розчинника та складових (іонів) розчиненої солі [10].

Навіть приготування вихідного розчину ZnCl2 в деіонізованій воді має свої особливості. Незважаючи на високу гігроскопічність солі, в процесі гідролізу хлориду цинку спостерігається помутніння розчину, виділення нерозчинного осаду, який знаходиться у зваженому стані. Після фільтрування розчину ми провели цикл досліджень його складу використовуючи для визначення концентрації іонів цинку комплексометричний метод [11], а для визначення концентрації іонів хлору аргентометричний метод [12]. З’ясовано, що для повного розчинення солі і отримання гомогенного прозорого розчину необхідно, щоб молярне співвідношення іонів хлору до іонів цинку складало 1,012. Вказане співвідношення зберігалося для діапазону концентрацій ZnCl2 до 5% маси.

Тому доцільніше використовувати метод миттєвого випаровування, що полягає в подачі в реактор попередньо підготованого розчину та випаровування його в буферному циліндрі. Температуру буферного циліндра вибирали значно вищою від температури кипіння як води, так і хлориду цинку, а теплоємність його суттєво перевищувала теплоємність розчину, що подається через капіляр. Тому випаровування проходить миттєво і його склад відповідає складу газової фази у реакторі.

При отриманні легованих плівок диоксиду кремнію в середовищі сухого кисню, у буферний циліндр поміщали наважку попередньо розрахованої маси оксиду цинку. В реактор подавалась суміш кисню та хлориду водню. Хлорид водню взаємодіяв з оксидом цинку за реакцією:

2HCl+ZnO=ZnCl2+H2O

Температура зони, в яку поміщалась наважка, обиралась вищою від температури кипіння хлориду цинку, тому продукти реакції були газами при температурах технологічного процесу. Таким чином, процес окислення відбувався з одночасним легуванням плівки диоксиду кремнію введеною в реактор домішкою.

Температуру процесу окислення обирали та підтримували за допомогою блоку регулювання та підтримування температур, яке здійснювалося пропорційним інтегрально-диференціальним регулятором. Процес завантаження-вивантаження пластин в реактор тривав не менше 5 хвилин для уникнення термоударів пластин та генерації при цьому дислокацій за рахунок термомеханічних навантажень.

Рис.2. Система СДО-125/3

1-крани; 9-буферний циліндр;

2-витратоміри; 10-вхідний патрубок з капіляром;

3-трубопроводи; 11-човник з Si-пластинами;

4-барботер; 12-блок живлення та регулювання

5-термостат; температури;

6-парогенератор; 13-пристрій вводу-виводу пластин;

7-нагрівач; 14-пристрій керування;

8-реактор; 15-завантажувальна камера.

Похожие работы

... принтера також містить різні мови опису даних (Adobe PostScript, PCL і тощо.). Ці мови знову ж таки призначені для того, щоб забрати частину роботи у комп'ютера і передати її принтеру. Розглянемо фізичний принцип дії окремих компонентів лазерного принтера. 2.5.29 Фотобарабан Як вже писалося вище, найважливішим конструктивним елементом лазерного принтера є фотобарабан, що обертається, за ...

... а все обладнання кабіни - надійно заземлене. Пересувні пости використовують при зварюванні великих виробів безпосередньо на виробничих ділянках. Розділ 2.Основна частина 2.1 Опис технологічного процесу ручного дугового зварювання В основі будь-якого промислового виробництва лежить технологічний процес, який є частиною виробничого процесу. Виробничий процес – це сукупність технологічних ...

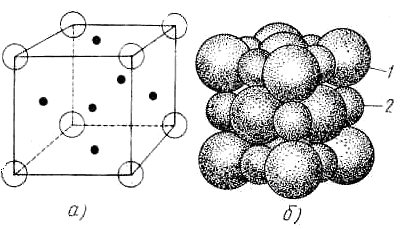

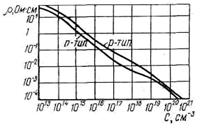

... ією носіїв заряду, що забезпечують велику холівську напругу. Для виготовлення магнітоелектричних приладів використають арсенід індію й телурид ртуті. Термоелектричні прилади виготовляють із напівпровідникових матеріалів, що забезпечують максимальний коефіцієнт ефективності, тобто які мають високу і низьку теплопровідність. Такими властивостями володіють антимонід цинку телурид і селенід вісмуту ...

0 комментариев