Навигация

Двигатель работает с перебоями («троение»). Лампа неисправности не горит (нет неисправностей системы)

5. Двигатель работает с перебоями («троение»). Лампа неисправности не горит (нет неисправностей системы).

o Выявить методом отключения форсунок неработающий цилиндр. Проверить параметры неработающей форсунки и при необходимости заменить ее на исправную. Выполнить профилактику фильтров очистки топлива. При замене форсунок сбросить давление в топливной магистрали.

Диагностика форсунок в бензиновых моторах

В современных автомобилях впрыск под высоким давлением стал обыденным явлением. Многие производители автомобилей используют в бензиновых двигателях с прямым впрыском, которые работают как в режиме послойного, так и гомогенного смесеобразования, подобные устройства. Часто производители используют для таких двигателей форсунки высокого давления (HDEV), вмонтированные непосредственно в камеру сгорания. Как можно проверить их работоспособность без демонтажа? Пришло ли время их прочищать? С помощью диагностической системы для приборов управления можно сравнить многие актуальные и номинальные показатели. Пользователь может снять показатели холостого хода с каждого цилиндра.

Если показатели отличаются от номинальных, это указывает в основном на то, что в системе существует какая-то неисправность. А если провести ещё и тест компрессии, то можно очень быстро установить, какого рода проблема — механическое повреждение или повреждение форсунки. Эти тесты можно провести без демонтажа деталей.

В зависимости от системы впрыска есть возможность получить лямбда показатели и оценить качество сгорания смеси в каждом отдельном цилиндре. Благодаря инжектору высокого давления есть возможность проверить с помощью тестера двигателя, как питание системы, так и прохождение сигнала, интервал впрыска в каждом цилиндре и сопротивление катушки. Таким образом, такой встроенный клапан даёт возможность провести полноценную проверку. Если есть подозрение, что клапан высокого давления протекает, специалист должен удалить свечу зажигания и после остановки двигателя с помощью тестера выхлопных газов замерить концентрацию несгоревшего топлива (НС) в цилиндре. Она не должна увеличиваться, иначе клапан в цилиндре с максимальной концентрацией неисправен. Оценить состояние форсунок можно на любом СТО, обладающем современными диагностическими приборами. При малейших перебоях в работе двигателя, такой контроль позволит четко оценить пришло ли время промывать форсунки.

2.2 Разработка новинок в области бензиновых форсунокНа прошедшей в прошлом году выставке новых технологий был выдвинут новый проект по устройству форсунок.

Удостоенный премии проект носит название «Форсунки с пьезоэлектрическим управлением: новая техника впрыскивания для экологичных и экономичных дизельных и бензиновых двигателей». Давайте вспомним: ещё совсем недавно любой прохожий мог с первого взгляда отличить дизельный автомобиль от бензинового: дизельный исторгал из выхлопной трубы густые клубы смрадного дыма. Теперь же ситуация изменилась: оказалось, что и дизельный двигатель может быть вполне экологичным. Неслучайно доля машин с дизельными двигателями в общем числе производимых сегодня автомобилей неуклонно увеличивается и уже приближается к 50-ти процентам. Растущая популярность дизельных машин объясняется, с одной стороны, более низкими ценами на дизельное топливо, а с другой стороны – значительным прогрессом в качестве и эксплуатационных характеристиках самих моторов. Но несмотря на это – а, может быть, именно поэтому, – дальнейшее совершенствование дизельных двигателей, то есть, прежде всего, снижение расхода горючего и уменьшение содержания сажи в выхлопных газах, становятся одной из приоритетных задач моторостроителей. Достигаются эти цели, в первую очередь, благодаря специальным фильтрам, собирающим мелкодисперсные частицы сажи, и за счёт улучшенной системы впрыскивания горючего. Но если в области фильтров мировыми лидерами считаются японские и французские инженеры, то по части прецизионных инжекторов и форсунок «впереди планеты всей» специалисты двух немецких фирм – «Robert Bosch GmbH» в Штутгарте и «Siemens VDO Automotive» в Регенсбурге. Вообще-то эти фирмы – конкуренты, однако так уж получилось, что новую систему впрыскивания топлива они разработали хоть и независимо друг от друга, но одновременно. Поэтому и на соискание премии будущего была выдвинута, так сказать, сборная команда двух соперничающих фирм – ситуация совершенно уникальная.

Так что же нового привнесли лауреаты в конструкцию автомобильных моторов? Как известно, система впрыскивания горючего является одним из важнейших компонентов дизельного двигателя. Эта система состоит из топливного насоса высокого давления и клапанной форсунки.

Практически все эксплуатационные характеристики двигателя, будь то КПД, экономичность, экологичность или уровень шума, напрямую зависят от эффективности сгорания топлива, а она, в свою очередь, определяется такими параметрами, как давление, под которым топливо подаётся в камеру сгорания, объём впрыскиваемой порции, степень распыления, момент впрыскивания и т.д. И хотя в дизельных двигателях могут быть использованы системы впрыскивания разных конструкций, практически все клапанные форсунки до недавнего времени были с электромагнитным управлением. Именно этот элемент и усовершенствовали инженеры компаний «Bosch» и «Siemens», разработав форсунку с пьезоэлектрическим управлением. Профессор Ханс Майкснер (Hans Meixner) из фирмы «Siemens» напоминает:

Название «пьезо» происходит из греческого языка и означает «давлю». Если вы надавите на такой пьезоматериал, приложите к нему механическое усилие, то он поляризуется, образует на противолежащих гранях электрические заряды противоположного знака.

Собственно, это явление – оно именуется прямым пьезоэлектрическим эффектом – было впервые исследовано ещё Пьером Кюри в 1880-м году. В наши дни этот эффект находит применение во многих технических изделиях – таких, например, как струйные принтеры или газовые зажигалки. Но лауреаты Премии будущего использовали в своих форсунках так называемый обратный пьезоэлектрический эффект: воздействуя на пьезоматериал электрическим полем, они вызывают его механическую деформацию. В качестве такого материала инженеры обеих фирм используют специальную керамику с примесью окислов циркония и свинца, что позволяет ей выдерживать типичные для дизельного двигателя механические и термические нагрузки. Одно из преимуществ пьезоэлектрического управления состоит в его быстродействии: время реакции на сигнал составляет всего лишь 0,00006 секунды. Правда, сама по себе деформация одной такой керамической пластинки чрезвычайно мала – около 0,0001 миллиметра. Поэтому приходится каждый управляющий элемент компоновать из нескольких сотен керамических слоёв.

С другой стороны, эти пьезоэлектрические материалы развивают огромное усилие, за эти доли секунды они могут поднять слона, – говорит профессор Майкснер. Конкретно такой управляющий элемент развивает усилие в 3 тысячи ньютонов, что и позволяет использовать пьезокерамические форсунки для оптимизации всего процесса работы двигателя. Профессор Ханс Майкснер называет такое управление «taylor made», то есть «скроенным по мерке»:

«Taylor made» означает, например, возможность так регулировать сгорание топлива, чтобы свести к минимуму содержание вредных веществ в выхлопных газах. Особенно в дизельных двигателях можно радикально снизить количество мелкодисперсной сажи. Для этого уже после процесса сгорания в раскалённые выхлопные газы впрыскивается ещё небольшая порция топлива, и почти все ранее уцелевшие частицы сажи при таких высоких температурах догорают.

Внешне форсунка с пьезоэлектрическим управлением напоминает толстую шариковую ручку. Внутри расположен сам пьезоэлемент – он имеет форму цилиндра длиной 4 сантиметра. Подчиняясь управляющему электрическому сигналу, пьезоэлемент укорачивается или удлиняется на 0,04 миллиметра. Поскольку этого всё равно не хватало, конструкторы увеличили ход клапана посредством специального гидравлического устройства. На конце форсунки, словно остриё баллончика в шариковой ручке, ходит взад-вперёд дозирующая игла, открывающая и закрывающая отверстие, через которое и производится впрыскивание топлива. Вроде бы всё просто. Но только работа двигателя требует нескольких сотен впрыскиваний в секунду, и форсунка должна надёжно работать на протяжении не менее чем 20-ти лет в экстремальных условиях высоких температур и давлений до 2-х тысяч бар, обеспечивать низкий уровень шума и при этом обходиться дёшево в производстве. Неудивительно, что разработка такой форсунки заняла в общей сложности свыше 20-ти лет. Новый продукт появился на рынке в 2000-м году. Профессор Майкснер говорит: Исследователи всегда верят в то, что их разработки, существующие пока только в виде чертежей, уже завтра будут реализованы на практике. Но на самом деле всё происходит в своё время. Когда мы начинали наши изыскания, время для этой конструкции ещё не пришло. Тогда и цены на нефтепродукты были гораздо ниже, и экологическое мышление, идея экономии ресурсов, ещё не получили широкого распространения.

Многолетние усилия увенчались успехом. За счёт того, что пьезокерамическая форсунка в 4-5 раз быстрее обычной, она позволяет производить вместо одного впрыскивания несколько мини-впрыскиваний. В результате такой оптимизации процесса сгорания топлива его расход сократился на 2-3 процента, а эмиссия вредных газов и сажи уменьшилась на 20-30 процентов.

Проект обошёлся не дёшево: начиная с середины 90-х годов, обе компании инвестировали в него более 5-ти миллиардов евро. Зато сегодня такие форсунки можно встретить во многих автомобилях разных производителей. Эксперты исходят из того, что в будущем году объём производства достигнет 16-ти миллионов штук. Но и это ещё не всё, – говорит профессор Майкснер: Теперь эту же технологию мы собираемся перенести и на бензиновые моторы. Они тоже станут тише, экологичнее и экономичнее. Мы твёрдо рассчитываем на 20-процентную экономию бензина.

А на вопрос, когда же бензиновые двигатели с пьезокерамическими форсунками появятся на рынке, другой лауреат – Фридрих Бёккинг (Friedrich Boecking) с фирмы «Robert Bosch» – ответил кратко, но твёрдо: Cо следующего года.

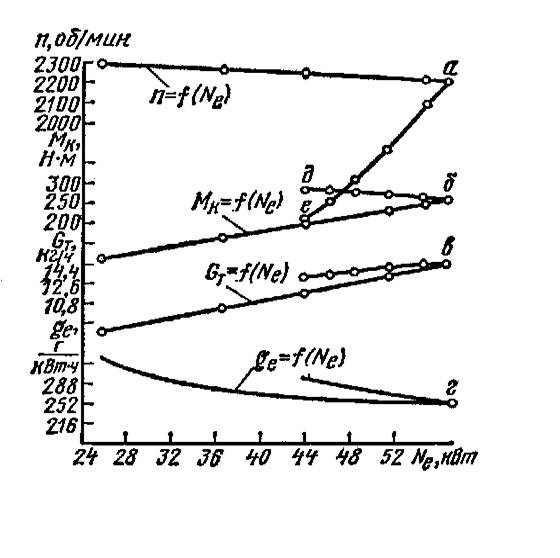

Экспериментальное определение производительности.

Похожие работы

... школах в курсе «Трактор», а мою дипломную работу, я думаю, можно использовать как методические рекомендации при изучении раздела «Система питания дизельного двигателя». Для приобретения узлов и механизмов системы питания необходимо договориться с механиком колхоза о выделении необходимого со склада машинно-тракторной мастерской и с неисправных двигателей. Полученные детали нужно будет разобрать ...

... : мм2. Принимаем: – число сопловых отверстий. Диаметр сопла форсунки: мм. Заключение В соответствии с предложенной темой дипломного проекта “Модернизация главных двигателей мощностью 440 кВт с целью повышения их технико-экономических показателей” был спроектирован дизель 6ЧНСП18/22 с учётом современных технологий в дизелестроении и показана возможность его установки на судно проекта 14891. ...

0 комментариев