Навигация

Расчет количества и состава плава глауберовой соли

2.2 Расчет количества и состава плава глауберовой соли

Количество глауберовой соли, поступающей в плавильный котел:

4047,68 кг/ч Na2SO4 * 10 H2O ( см. Расчеты 3.1.),

в нем кристаллизированной воды – 2262,68 кг/ч и

безводного сульфата натрия 4047,68 – 2262,68 = 1785 кг/ч,

что составляет:

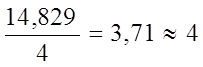

Na2SO4 – ![]() = 0,4410, или 44,10 % масс

= 0,4410, или 44,10 % масс

H2O - ![]() = 0,5590, или 55,90% масс.

= 0,5590, или 55,90% масс.

Объем плава:

![]() = 2,778 м3/ч

= 2,778 м3/ч

где 1457 кг/м3 – плотность 44,10% - ного раствора Na2SO4 [6]

Объем плава глауберовой соли с учетом разбавления плава водой в соотношении 1:2:

2,778 * 3 = 8,334 м3/ч

3.2.4. Объем добавленной воды:

2,778 * 2 = 5,556 м3/ч

2.3 Расчет расхода топлива

Тепло на участке кристаллизации расходуется в виде пара с давлением 3 кгс/см2 (0,3 МПа) на следующие цели:

Ø работа пароструйных насосов установок кристаллизации глауберовой соли (в работе 2 аппарата);

Ø на плавление глауберовой соли в плавильных топках (в работе 4 аппарата);

Ø в вакуум - испарителях – кристаллизаторах (5 в работе);

Ø работа пароструйных насосов испарителей – кристаллизаторов (5 в работе).

Исходные данные:

1. температура кристаллов глауберовой соли на выходе из центрифуг – 7,50С;

2. температура воды, подаваемой на разбавление плава в плавильный котел - 200С;

3. масса плавильного котла – 350 кг;

4. масса тепловой изоляции котла – 1000 кг.

Согласно технического паспорта на кристаллизационную установку расход пара давлением 3,0 кгс/см2 (0,3 МПа) и теплосодержанием 518,0 ккал/кг составляет 740,0 кг/г на 1 установку. При работе 2-х установок (1 резервная) с учетом 10 % потерь тепло расход тепла составляет:

Q1=740*518*1,1*2=843304 Ккал/ч

Расход тепла на плавление глауберовой соли

Расход тепла на нагрев кристаллов от t’н = 7,50 С до t’к = 500 С.

Q2’ = m2’c2’(t’k-t’н) = 4047.68 * 0.108 * (50-7.5) = 18578.9 Ккал/ч

m2‘ – масса кристаллов Na2SO4 * 10 H2O кг/ч

c2´ - теплоемкость кристаллов, ккал/кг*град

c2´ = 34,9 ![]() =

= ![]() = 0,108

= 0,108 ![]() [6]

[6]

322 – молекулярная масса Na2SO4 * 10 H2O кг/кмоль

Расход тепла на нагрев воды:

Q2´´ = m2´´c2´´(tk´´ - tн´´) = 5556 * 1(50-20) = 166680 ккал/ч

Расход тепла на плавление глауберовой соли:

Q2´´ = 4047*18,106 = 79287,3 ккал/ч

где 18,106 ккал/кг – теплота кристаллизации Na2SO4 * 10 H2O [6]

Расчет тепла на нагрев аппарата

Q2´´= G2cIV ∆t * n = 3500*0,11(50-20)*4= 46200 ккал/ч

G2- масса плавильного котла, кг

cIV - теплоемкость стали, ккал/кг*град

n – количество котлов в работе.

Расчет тепла на нагрев изоляции котла:

Q2v = Gvcv * ∆t * n = 1000 * 0,3 * (50-20)*4= 36000 ккал/ч

Потери тепла поверхностью изоляции котла (при коэффициенте теплопередачи К = 0,9 ккал/м2*ч*град

Q2vi = 0,9*5,5*10*4 = 198 ккал/ч

Общий расход тепла на плавление глауберовой соли:

Q2 = Q2I + Q2II + Q2III + Q2VI + Q2V + Q2VI = 18578,9 + 166680+73287,3+46200+36000+198 = 340944,2 ккал/ч

Расход тепла на работу струйных насосов. Согласно технического паспорта на испаритель - кристаллизатор на один аппарат расходуется пара с давлением 3кгс/см2 (0,3Мпа) и теплосодержанием 518,0 ккал/кг – 80 кг/ч

При работе 5 аппаратов расход пара составляет 80 * 5 = 400 кг/ч, или с учетом 10% потерь в виде тепла расход равен:

Q3I= 518 * 400 * 1,1 = 227920 ккал/ч

Расход тепла на испарение влаги из раствора.

Количество испаряемой влаги до состояния насыщения при 500С равно 80 кг/м3 раствора (данные производства), или

mII = 8 * 8,334 = 667,72 кг/ч

Расход тепла на испарение равен:

Q3II = mII rII = 667,72 * ![]() = 379 277,7 ккал/ч;

= 379 277,7 ккал/ч;

где rII – удельная теплота при 50оС, ккал/ч. [8]

Расход тепла при кристаллизации Na2SO4

Q3´´´ = m´´´q´´´ = 1785*3,239= 5781,6 ккал/ч,

где ![]() m´´´ - масса кристаллизующейся Na2SO4, кг/ч

m´´´ - масса кристаллизующейся Na2SO4, кг/ч

q´´´ - удельная теплота кристаллизации Na2SO4, ккал/кг;

q´´´ = 1927 ![]() =

= ![]() = 9,239 ккал/кг

= 9,239 ккал/кг

142 – молекулярная масса Na2SO4, кг/кмоль

Расход тепла на нагревание 5 аппаратов

Q3IV = mIVcIV(tk – tн) n = 7500 * 0.11(50-20)*5 = 123750 ккал/ч

Расход тепла на нагрев изоляции:

Q 3v = G3vcv (tk – tн) n = 1200 * 0,3 (50-20) * 5= 54000 ккал/ч

Расход тепла на потери поверхностью аппаратов:

Q3VI = k * F ∆t * n = 0,9 * 8,3 * 10 * 5 = 373,5 ккал/ч

где F – поверхность 1 аппарата, м2

Общий расход тепла на кристаллизацию Na2SO4

Q3 = Q3I + Q3II + Q3III + Q3VI + Q3V + Q3VI = 227920 + 379277,7 + 5781,6 + 123750 + 54000 + 373,5 = 791 102,8 ккал/ч

Расход тепла по участку:

Q = Q1 + Q2 + Q3 = 843304 + 340944,2 + 791 102,8 = 1975351 ккал/ч

2.4 Расчет потребного оборудования и производственных площадей

2.4.1 Расчет потребного оборудования

Кристаллизатор вакуумный горизонтальный.

Исходные данные:

1. Размеры кристаллизатора:

Длина L=8862 мм.

Диаметр Д=2004 мм.

Емкость V=27 м3

2. Поверхность зеркала испарения

S = L Д = 8,862 ![]() 2,004 = 17,759 м3

2,004 = 17,759 м3

Расчет:

Требуется площадь зеркала испарения для кристаллизации 4047,7 кг/ч глауберовой соли:

По данным ЦЗЛ ОАО «Вискозные волокна» съем кристаллов глауберовой соли составляет 114 кг. В час с м2 зеркала испарения.

Требуется площадь зеркала испарения кристаллизаторов:

4047,7/114 =35,506 м2

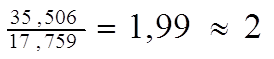

Требуется кристаллизаторов для кристаллизации 4047,7кг/ч глауберовой соли:

![]()

![]()

![]()

![]()

![]()

Устанавливается 3 кристаллизатора, в том числе: 2- в работе, 1 – резервный.

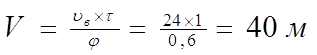

2.4.1.1 Приемный бак осадительной ванны. Количество осадительной ванны, подаваемой на кристаллизацию, составляет 17,85 м з/ч (см. раздел 3) при резерве времени бака =1 час и коэффициенте заполнения Q=0,6(для пенящихся растворов) равен при увеличенной подаче (в случае форсированной работы подача ванны может быть увеличена до 24 м з/ч):

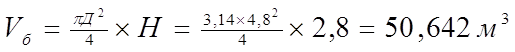

Объем бака с принятыми размерами Д=4800 мм и Н=2800 мм. равен:

Вместимость бака с этими размерами (![]() =0,6) равна:

=0,6) равна:

![]() =50,642*0,6=30,385 м3

=50,642*0,6=30,385 м3

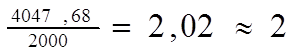

Требуется баков для приема ванны: ![]() ; устанавливается 2 бака.

; устанавливается 2 бака.

2.4.1.2 Насос подачи осадительной ванны во всасывающую емкость. Количество осадительной ванны, подаваемой на установку кристаллизации - 24 мз/ч;

Принимается к установке насос марки х45=13и с характеристиками [11]:

подача – 25 мз/ч;

напор – 10 м;

частота вращения – 960![]() ;

;

электродвигатель АО – 2;

мощность – 15 кВт.

Требуется количество насосов:

24/25=0,96~1

Устанавливается 2 насоса, в том числе:

1 – в работе;

1 – резерв.

2.4.1.3 Центрифуга для отделения маточного раствора от кристаллов глауберовой соли. Устанавливается центрифуга типа НВШ-350-2К с технической характеристикой [12]:

Максимальный рабочий диаметр ротора, мм – 350;

Число оборотов мотора, ![]() ;

;

Фактор разделения при максимальном диаметре ротора – 1800;

Относительное число оборотов шнека, ![]() ;

;

Расчетный крутящий момент на выходной вал редуктора, кгс * м – 3000;

Мощность электродвигателя главного привода – 29,3 кВт;

Производительность по осадку, т/ч – 2-4

Требуется центрифуг:

Устанавливается 3 центрифуги типа НВШ-350-2к, в том числе:

2 – в работе;

1 – резерв

2.4.1.4 Бак для сбора маточного раствора с центрифуг. Расчет аналогичен, как и в п. 3.1.2. устанавливается бак вертикальный цилиндрический с размерами:

Диаметр – 4800 мм;

Высота – 2800 мм;

Вместительность - 38 м3;

Количество баков – 2.

2.4.1.5 Центробежный насос подачи осадительной ванны в центрифуги. Расчет аналогичен, как и в п. 3.1.3. устанавливается 2 насоса типа х45-13и с характеристикой:

Подача – ![]() ;

;

Напор – 10 м;

Частота вращения – ![]() ;

;

Электродвигатель АО – 2;

Мощность – 15 кВт.

2.4.1.6 Центробежный насос для подачи маточного раствора в смеситель осадительной ванны кислотной станции. Расчет аналогичен, как и в п. 3.1.3. устанавливается 2 насоса типа х45-13и. ![]()

Плавательный котел для глауберовой соли.

Согласно ![]() производительность плавильного котла составляет

производительность плавильного котла составляет ![]() солевой массы. Количество массы, подавляемой в плавильные котлы равно

солевой массы. Количество массы, подавляемой в плавильные котлы равно ![]()

Требуется плавильных котлов:

Устанавливается 5 котлов с технической характеристикой:

Производительность – ![]() ;

;

Вместительность – 5,4 м3;

Диаметр – 1734 мм;

Высота – 4500мм.

Электродвигатель мешалки:

Тип АО62-4; Мощность – 10 кВт;

Число оборотов – 1500 мин-1;

Редуктор типа ВО – II;

Передаточное число - 3,88;

Масса редуктора с электродвигателем – 231кг. ![]()

2.4.1.7 Выпарной испаритель – кристаллизатор. Количество плава, поступающего в испаритель – кристаллизаторы равно 8,334 м ![]()

Производительность испарителя – кристаллизатора по исходному плаву равна 2,0 м ![]()

Требуется испарителей – кристаллизаторов ![]()

Устанавливается 6 испарителей – кристаллизаторов, в том числе 5 – в работе, 1- резерв, чистка.

Техническая характеристика: тип – выпарной аппарат – кристаллизатор с принудительной циркуляцией и выносной греющей камерой ( тип 2, исполнение 1 – ГОСТ 11987 – 81). ![]()

Поверхность теплопередачи – 100 м2;

Диаметр греющей камеры – 800 мм;

Диаметр сепаратора – 2200 мм;

Диаметр циркуляционной трубы – 500 мм;

Высота аппарата – 21000 мм;

Диаметр греющих труб – 38 х 2 мм;

Длина греющих труб – 6000 мм.

Циркуляционный насос:

Типа – 0 Х 6 – 42Г [13];

Производительность – 250-1400 м3/ч;

Напор – 6,5 м. ст. жидкости;

Число оборотов вала – 960 оборотов/мин;

Мощность электродвигателя – 30,9 кВт.

Центробежный насос для перекачивания пульпы из разгрузочной емкости испарителей – кристаллизаторов в сгустители.

Количество перекачиваемой пульпы – 2 м3/ч с каждого испарителя – кристаллизатора.

Устанавливается насос марки ХК 8/18 с характеристикой: [11]

Подача – 8 м3/ч (2,2 л/с);

Напор – 19 м.ст. жидкости;

Частота вращения – 2900 об/мин.;

Мощность – 0,8 кВт;

КПД – 51%;

Количество устанавливаемых насосов – 6 ( по одному на каждый аппарат).

2.5 Расчет производственных площадей

Исходные данные:

1. Список устанавливаемого оборудования (см. таб. 3.2)

Таблица 3.2 Спецификация оборудования| Рабочие машины и оборудование | Ккол-во единиц | Производительность единицы | Мощность мотора, кВт | Площадь занятая ед. оборудованием, м3 | ||

| На единицу оборудования | всего | Единицей | всего | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. Кристаллизатор вакуумный, горизонтальный | 22 | 17,759 т/ч | - | - | 8,862х2,004х2 = 17,759 м2 | 35,518 м2 |

| 2. Насос подачи осадительной ванны во всасывающую емкость | 22 | 25 м3/ч | 15 | 30 | 1,996х0,982=1,96 м2 | 3,920 м2 |

| 3. Насос подачи осадительной ванны во всасывающую емкость | 2 2 | 25 м3/ч | 15 | 30 | 1,996х0,982=1,96 м2 | 3,920 м2 |

| 4. Центрифуга для отделения маточного раствора от кристаллов | 33 | 2 - 4 т/ч | 29,3 | 58,6 | 1,670х1,450 = 2,420м2 | 4,840 |

| 5. Бак для сбора маточного раствора с центрифуг | 22 | - | - | - | Ф 4,800 = 18,086 м2 | 36,172 |

| 6. Центробежный насос подачи осадительной ванны в центрифуги | 22 | 25 м3/ч | 15 | 30 | 1,996*0,982 = 1,96 м2 | 3,920м2 |

| 7. Центробежный насос для подачи маточного раствора с центрифуг в смесители | 22 | 25 м3/ч | 15 | 30 | 1,996*0,982 = 1,96 м2 | 3,920м2 |

| 8. Плавильный котел для глауберовой соли | 6 5 | 4 м3/ч | 10 | 50 | Ф 1,734 = 2,360 м2 Ф 0,8 = 0,502 | 11,800 м2

|

| 9. Выпарный испаритель – кристаллизатор ( циркул. насос) | 6 6 | 250-1400 м3/ч | 30,9 | 185,4 | 2,010*0,996 = 2,002 м2 | 12,012 м2 |

| 10. Центробежный насос пульпы | 66 | 2 м3/ч | 0,8 | 1,6 | 0,960*0,580 = 0,557 м2 | 3,341 м2 |

| Итого | 145,215 м2 | |||||

2. Коэффициент использования площади – 3,5

Расчет:

1. Площадь, занятая под оборудование составляет: 145,215 * 3,5 = 508,253 м3

2. Принимая шаг колонны производственных помещений 12х12 = 144 м2, получим число ячеек под оборудование:

![]()

![]() 3,5 = 4

3,5 = 4

3. Принимаем размер площади под оборудование в здании с шагом колонн 12х12, равен:

12х12х4 = 576 м2

4. Обзор анализ литературных источников и патентные исследования по теме 5 проекта

Обзор и анализ литературных источников

Применение тепловых насосов (ТН) в ряде химико-технологических процессов (ХТП), имеющих дело с парами рабочего тела низкого давления приводит [1-4] к значительной экономии энергетических затрат. Дело в том,/ что повышение давления паров сопровождается ростом температуры конденсации, и становится возможным использовать теплоту их конденсации для испарения того же рабочего тела с более низкой температурой кипения. Затраты энергии на сжатие паров рабочего тела почти на порядок меньше, нежели на производство пара рабочего тела высокого потенциала; поэтому применение ТН экономически выгодно.

ТН особенно перспективны в энергоёмких процессах химической технологии, таких как выпаривание, дистилляция, ректификация, выпарная кристаллизация. Наибольший эффект от ТН возможен в непрерывных крупнотоннажных производствах.

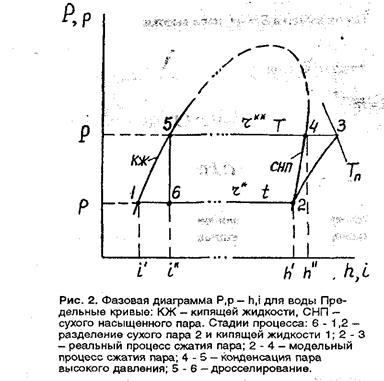

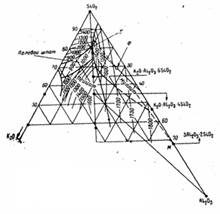

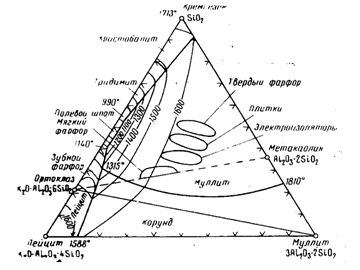

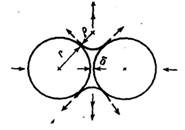

Рассмотрим и оценим эффективность применение различных вариантов ТН на примере модельной схемы непрерывного испарения чистой воды с помощью греющего водяного пара (рисунок 4.1). В кипятильник 1 поступает поток воды W с температурой t1 . Б его трубном пространстве давление равно р; вода там догревается до температуры кипения t, отвечающей р, и целиком переходит во вторичный пар, отводимый сверху. Межтрубное пространство кипятильника обогревается потоком насыщенного водяного пара D более высокого давления Р > р, температурой конденсации Т > t. Конденсат последнего выводится из межтрубного пространства кипятильника.

В аппарате с частичным ТН (ЧТН) лишь часть образующегося в кипятильнике 1 пара сжимается в инжекторе 2 за счёт подачи потока D0 пара высокого давления (рисунок 4.1а). Здесь очевидны недоиспользование пара низкого потенциала (поток (W-Dв) отводится с установки) и значительный подвод свежего пара (поток D0 в инжектор). Тем не менее, как будет показано ниже, этот вариант ТН может при определённых условиях конкурировать с полным ТН (ПТН), изображённым на (рисунок 4.1б). В последнем случае весь образующийся в кипятильнике пар сжимается в турбокомпрессоре 2 до давления греющего пара р и используется для испарения потока подаваемой жидкости W.

Принципиально важным здесь является ответ на вопрос: хватит ли потока вторичного пара W после его сжатия до давления Р. чтобы обеспечить подогрев потока подаваемой жидкости W до температуры кипения при давлении р и полное испарение этого потока.

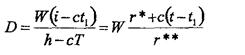

Ответ на этот вопрос найдём, записав (без учёта теплопотерь в окружающую среду) тепловой баланс для пространственного контура I (кстати, одинакового для всех вариантов ТН, в том числе и для частичного ТН), позволяющий определить необходимый поток греющего пара D:

![]()

откуда

Здесь с - теплоёмкость воды (она мало изменяется с температурой; поэтому принята одинаковой для поступающей воды и конденсата); i и h - энтальпии насыщенных паров - вторичного и греющего; r* = i - ct и r** = = h - сТ - теплоты парообразования (конденсации) вторичного (давление р) и греющего (давление Р) пара, соответственно.

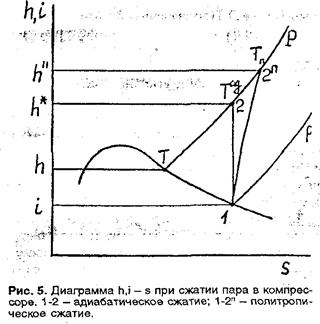

После сжатия в компрессоре пар получается перегретым (рисунок 4.2, т.З на диаграмме Р,р- h,i);

Его температура Тп больше температуры Т сухого насыщенного пара (т.4).

Энтальпия перегретого пара h" = h + Сп(Тп - Т), где Сп - теплоёмкость пара, равная 1.98 кДж/(кг К).

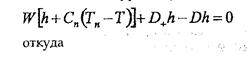

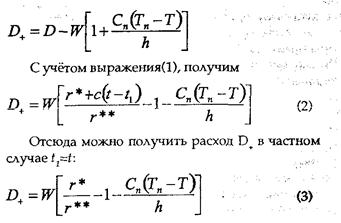

Из (1) следует, что при подаче в кипятильник исходной воды с температурой кипения (t1 =t ), тем более при t < t, поток сжатого пара W меньше необходимого потока греющего пара D, т.к. с ростом давления теплота парообразования (конденсации) понижается - см. рисунок 4.2:. Поэтому для полного испарения потока исходной воды W к сжатому вторичному пару требуется, как правило, добавить дополнительный поток D+ свежего греющего пара. Его можно найти из теплового баланса узла смешения

Анализ формул (2) и (3) показывает, что величина D+> 0 при t1<t. При t1~t величина D+=0 за счёт теплоты перегрева сжатого пара, хотя его поток W, безусловно, меньше необходимого потока D греющего пара.

Дополнительный поток D+ может быть уменьшен или совсем исключён путем усовершенствования ТН.

Оно заключается в дросселировании конденсата (он находится при давлении Р и температуре кипения Т) греющего пара до давления вторичного пара р; на рисунке 4.2 эта операция изображается вертикалью 5-6. Как видно из рисунка 4.2, в результате дросселирования получается влажный пар (с температурой t), смещённый к состоянию кипящей жидкости при давлении р. Сухой пар (его доля X во влажном паре, иначе - степень сухости последнего, невелика, но заметна) можно направить на сжатие в компрессор 2, добавив к основному потоку W. Это позволяет в значительной мере скомпенсировать дополнительный поток греющего пара D+. Такой тепловой насос назван нами [14]компенсирующим - КТН. Он отличается от обычного полного ТН наличием дроссельного вентиля 3 и сепаратора 4 {рисунок 4.1в).

Анализ модельной схемы КТН будем вести с обусловленными выше допущениями. Тепловой баланс для пространственного контура I идентичен рассмотренному для схемы на рисунке4. 1б и приводит к выражению (1). Тепловой баланс для пространственного контура II, охватывающего дроссельный вентиль (в нём не происходит изменения энтальпии) и сепаратор, имеет вид:

![]()

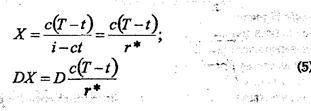

Отсюда находим степень сухости пара X и его поток DX, направляемый на сжатие

В случае самоиспарения перегретой воды величина X реально близка к 0,05; в случае органических жидкостей она может превышать 0,1 [14]

Из материального баланса узла III видно, что в компрессоре теперь сжимается поток пара W+DX. Из теплового баланса узла IV можно найти дополнительный поток пара, необходимый чтобы обеспечить подогрев потока подаваемой жидкости W до температуры кипения при давлении р и полное испарение этого потока:

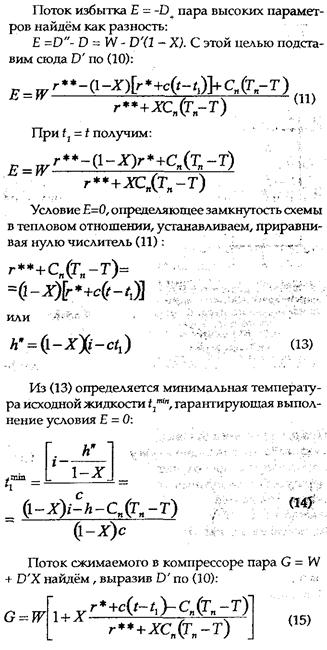

Анализ формулы (8) приводит к выводу, что при питании кипятильника водой при температуре кипения получается D+< 0. Это означает, что в рассматриваемом случае не только не требуется дополнительного пара, но даже появляется возможность отводить некоторое количество пара (-D+ ≡ Е) стороннему потребителю, как показано штриховой линией на рисунке 4.1в. Либо можно подавать в кипятильник воду ниже температуры кипения в соответствии с формулой (7) при D+ - 0.

Оптимальный (с точки зрения теплоиспользования) ТН (ОТН) отличается от КТН наличием сепаратора 5( рисунок 4.1г), в котором перегретый пар (после сжатия пара в турбокомпрессоре 2) барботирует через конденсат греющего пара, находящийся при давлении Р и температуре кипения Т, с испарением части конденсата. За счёт этого испарения получаемый поток Д" сухого насыщенного греющего пара становится больше необходимого для проведения данного процесса потока D греющего пара и появляется возможность отводить некоторое количество пара на сторону - поток Е, показанный на рисунке штриховой линией. Либо можно подавать в кипятильник воду, заметно недогретую до температуры кипения.

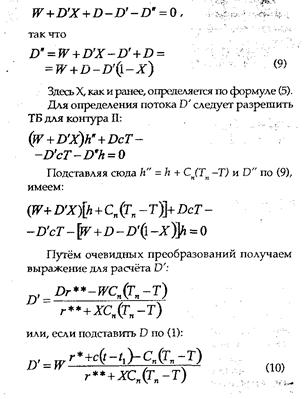

Поток избытка Е пара высоких параметров и другие материальные потоки этой схемы ТН можно найти на базе материальных (МБ) и тепловых (ТБ) балансов для различных узлов и аппаратов на рисунке 4.1г. Приведём основные вехи технологического расчёта, полагая как и ранее с, Сп = const.

ТБ для контура I, необходимый для определения расхода греющего пара D, совпадает с записанным выше; поэтому D рассчитывается по (1).

МБ для контура II позволяет определить поток насыщенного пара высокого давления D" из сепаратора 5:

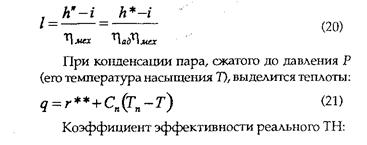

В расчётные уравнения входит температура перегретого пара Тп после компрессора. Определим её с учётом адиабатического КПД ηад последнего, используя диаграмму состояния рабочего тела h-s. Найдя по диаграмме (известны состояние пара перед сжатием и давления р,Р) удельную адиабатическую работу сжатия Lад= h* - i, рассчитываем реальную работу сжатия: L =Lад/η ад=h’’ –i. Откладывая в диаграмме (на кривой Р) энтальпию h " фиксируем точку состояния рабочего тела после сжатия и его параметры, включая Тп (подробнее см. [14]). Например для водяного пара при t=100 °C,p = 0.1 МПа, Р = 0,25МПа и ηад = 0,7 имеем: Тп = 230 °С. Перегрев при политропном сжатии Тп- Т = 97 °С; это значит, что реальная теплота перегрева пара Cп (Tn-T) = 190 кДж/кг составляет заметную долю от теплоты парообразования греющего пара г** = 2370 кДж/кг. Эти цифры говорят о вполне значимой добавке пара при использовании и учёте теплоты его перегрева.

Перед сравнением различных вариантов ТН несколько соображений о подходе к оценке их эффективности.

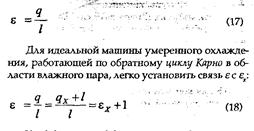

Одним из типичных примеров использования принципа теплового насоса являются машины умеренного охлаждения. Для их оценки и сопоставления введено [15,16,17] понятие о холодильном коэффициенте εх, выражающим количество холода, производимого в испарителе, приходящееся на единицу затраченной адиабатической работы:

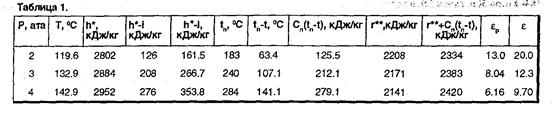

Таблица 4.1

Для тепловых насосов, предназначенных для повышения потенциала пара с целью последующей передачи теплоты q при температуре Тв верхнего источника более целесообразен коэффициент эффективности тепловых насосов (ε), называемый также коэффициентом преобразования. [5]:

Коэффициент эффективности ТН ε, как и холодильный коэффициент ε, в определённом смысле характеризует термодинамическое совершенство реализуемого теплового насоса: чем выше ε, тем выгоднее данный вариант теплового насоса. Разумеется, сравнение вариантов ТН следует проводить при одинаковых уровнях и перепадах температур, поскольку ε, как и ε х в значительной степени зависит не только от перепада температур, но и от их уровня.

На рисунке 4.4 приведено сравнение коэффициентов эффективности полного ТН (теоретического и реального) в области температур от 100

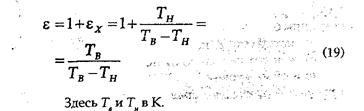

до 150 °С. В качестве нижнего температурного уровня tн выбрана температура 100 °С, соответствующая водяному пару, получаемому из воды при атмосферном давлении. Теоретический (для идеального ТН) коэффициент эффективности ТН рассчитывали по формуле, аналогичной для εх в случае идеальной холодильной машины:

В реальных условиях работы ТН коэффициент эффективности ТН рассчитывается по левой формуле (18), причем работа сжатия 1 кг водяного пара может быть рассчитана с помощью энтальпийно-энтропийной диаграммы h,i - S водяного пара как разность энтальпий конечного и начального состояний (h" - i) или (h* - i)/ηад (рисунок 4.5). С учётом механического к.п.д. компрессора ηмех работа сжатия равна:

![]()

При расчётах по формуле (22) принята Сп -1,98 кДж/(кгК); ηад = 0,78; ηмех =0,9; i = 2676 кДж/кг. Результаты расчёта εр при давлениях Р= 2 , 3 и 4 ата приведены в таблице 4.1.

Из рисунка4. 4 видно, что коэффициент эффективности реального ТН составляет 65 — 70 % от теоретического коэффициента эффективности ТН, что близко к произведению двух коэффициентов ηад * ηмех равному 0,702.

С увеличением разности температур (давлений) коэффициент эффективности ТН (коэффициент преобразования) εр закономерно уменьшается, оставаясь достаточно высоким.

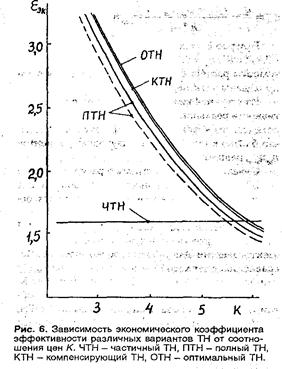

При оценке эффективности применения ТН необходимо учесть большую стоимость единицы электроэнергии (для работы турбокомпрессора) по сравнению с тепловой в виде греющего пара. По данным различных заводов РФ коэффициент К, равный отношению цен за единицу электроэнергии и тепловой в виде пара давлением до 1 МПа, колеблется в широких пределах (от 3 до 6). С учётом этого соотношения экономический коэффициент эффективности ТН будет в К раз меньше: εэк = εр /K. Расчёт εэк для ПТН и КТН с учётом формулы (22) дает одинаковый результат в расчёте на 1 кг сжимаемого в турбокомпрессоре пара. Однако при сравнении эффективности применения ПТН, КТН и ОТН необходимо учесть долю свежего пара d≡D+ / D, дополнительно подаваемого, как правило, в аппарат с ПТН и, наоборот, отводимого с установки в случае КТН и ОТН. Тогда экономический коэффициент эффективности εэк при работе с ПТН, КТН и ОТН по сравнению с работой кипятильника без ТН может быть рассчитан по формуле:

![]()

Здесь εр рассчитывается по формуле (22), но без учёта теплоты перегрева паров, так как последняя учтена при расчётах D+ из тепловых балансов узлов смешения (контур II на рисунке 4.1б и контур IV на рисунке 4.1в).

Результаты расчётов εэк по формуле (23) совместно с (3), (8) и (12) при условии t1=t, р=0,1 МПа и Р=0,25МПа и различных значениях К представлены на рисунке 4.6.

При работе без ТН подаётся только свежий пар (d = 1) и, естественно, величина εэк = 1.

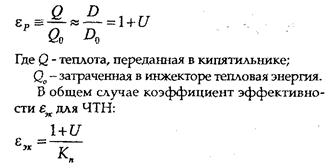

Для частичного теплового насоса экономический коэффициент эффективности не зависит, естественно, от соотношения цен К за единицу электроэнергии и тепловой в виде пара. Он полностью определяется коэффициентом инжекции U = Dв/Do и возможным отличием цен на пар высокого давления и рабочего, характеризующимся коэффициентом Кп.

На ряде предприятий РФ цена за 1 кг пара при давлениях от 0,3 до 1 МПа одинакова, тогда Кп = 1.

Так как D = D0 + Dв = D0 (1+U), то D/Do = 1+U, a коэффициент преобразования для ЧТН :

При U = 0.6 и принятом Кп = 1 на рисунке 4.6 получим горизонтальную линию, пересекающую εэк для других вариантов ТН при значениях К > 5,5-5,8. Это свидетельствует, что турбокомпрессоры в схемах ТН выгодно применять при не очень большом соотношении цен за единицу электроэнергии и тепловой (менее 5). При значениях К > 6 в случае одинаковых цен на пар высокого и среднего (рабочего) давлений экономически более выгодным может оказаться частичный ТН.

При К < 5 наиболее выгодным является ОТН. Совсем немного (по величине εэк примерно на 1 %) уступает ему КТН и чуть больше - ПТН (примерно на 6%).Однако в последних двух случаях обогрев кипятильника производится перегретым паром, что приводит к ухудшению условий теплопередачи. Поэтому схему ОТН следует считать наиболее целесообразной.

Штриховой линией на рисунке 4.6 показана зависимость εэк от К для ПТН без учёта теплоты перегрева паров после сжатия. Видно, что доля последней составляет 5 - 7 % от полной энтальпии пара и пренебрегать ею не следует. Однако для эффективного использования этой теплоты перегрева следует применять полное внутреннее охлаждение паров в сепараторе высокого давления, как это показано на рисунке 4.1г.

Сравнение эффективности применения ТН в процессах выпаривания, дистилляции и ректификации может быть проведено по той же канве.

Задачей данных патентных исследований является поиск информации об энергосберегающих технологиях и оборудовании для энергосбережения в процессах кристаллизации растворов солей и, в частности, сульфатов.

Поиск проведен по материалам, предоставленным в таб. 4.2.

| Предмет поиска (тема, объект, его составные части) | Цель поиска информации | Страна поиска | Классификационные индексы | ||

| Наименование источника поиска информации | |||||

| Энергосберегающее оборудование и технологии кристаллизации растворов солей | Снижение энергозатрат на процесс кристаллизации сульфата натрия из осадительной ванны | Россия | Пат. 1752115 РФ, МКН G21F 9/16 | Айзенштейн В.Г., Захаров М.К.,Носов Г.А., Оптимизация полного теплового насоса в процессах химической технологии заявка 15.01.2001 |

|

| Энергосберегающее оборудование и технологии кристаллизации растворов солей | Снижение энергозатрат на процесс кристаллизации сульфата натрия из осадительной ванны | Россия | Пат. 1752115 РФ, МКН G21F 9/16 | Айзенштейн В.Г., Захаров М.К.,Носов Г.А., Компенсирующий тепловой насос в химико-технологических процессах. Заявка от 23.03.2000. |

|

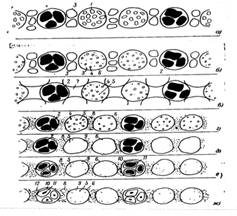

3. Предложения по модернизации и реконструкции

В данном проекте предлагается реконструкция кристаллизационной установки АО «Вискозное волокно» в ОАО «Балаковский завод волоконных материалов». При этом обвязка кристаллизатора выполняется по энергосберегающей технологии. Для этого на каждую секцию кристаллизатора устанавливается по дополнительному конденсатору смешения. Орошение конденсаторов производится речной водой (по ![]() на каждый конденсатор). При этом количество воды, подаваемой на основной конденсатор - уменьшается. Барометрическая вода с проектируемых конденсаторов сливается в существующую камеру- гидрозатвор. Не сконденсировавшаяся парогазовая смесь отсасывается паровым эжектором в сборный коллектор ( с 2,3,4 секций кристаллизатора) и в сборный коллектор (с 1 секции кристаллизатора) и далее по существующей схеме.

на каждый конденсатор). При этом количество воды, подаваемой на основной конденсатор - уменьшается. Барометрическая вода с проектируемых конденсаторов сливается в существующую камеру- гидрозатвор. Не сконденсировавшаяся парогазовая смесь отсасывается паровым эжектором в сборный коллектор ( с 2,3,4 секций кристаллизатора) и в сборный коллектор (с 1 секции кристаллизатора) и далее по существующей схеме.

3.1 Техническая характеристика оборудования

3.1.1 Кристаллизатор

· Рабочее давление – вакуум;

· среда – агрессивная (осадительная ванна с кристаллами глауберовой соли);

· температура по секциям: I- до 17° С ; II- до 15° С; III – до 12° С; IV - до 10° С;

· матерная – сталь гуммированная эбонитом 51 – 1627 по ТУ 38 – 1051082 – 76, δгум = 4,5 мм;

· габариты: ![]() ;

;

· масса - 14900 кг.

Похожие работы

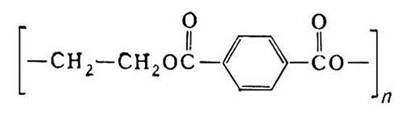

... ). В зависимости от состава сырья, используемого для производства той или иной смолы, настраиваются технологические режимы, подбираются химические добавки (реагенты) и дозаторы. Технологический процесс производства полиэфирных смол состоит из следующих стадий: • подготовка и загрузка в реактор исходного сырья; • поликонденсация под атмосферным давлением; • поликонденсация под вакуумом; • ...

... Описание и расчет вакуум-выпарного кристаллизатора Выделение медного купороса из медеэлектролитных растворов предусматривается в три стадии выпарной кристаллизации. Это один из основных процессов производства медного купороса на предприятии ОАО «Уралэлектромедь». Отработанный электролит завода «Уралэлектромедь» содержит повышенное количество примесей NiSO4, FeSO4, As2O3, ZnSO4, CaSO4 и др. ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

... , новое производство является экономически более выгодным. Природопользование и охрана окружающей среды Данная исследовательская работа заключается в исследовании и разработке составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками. В данной работе используются сыпучие вещества. При их взвешивании, помоле и смешивании возникает значительное пылевыделение. ...

0 комментариев