Навигация

Расчет обечайки сепаратора

5.1.2 Расчет обечайки сепаратора

Исходные данные:

Материал обечайки – сталь 1Х18Н10Т.

σв = 550 МН/м2; σТ = 220 МН/м2 [3].

Проницаемость материала обечайки в среде – 0,03 мм/год (с1 = 1 * 10-3; с2 = 0).

Среда – водный раствор осадительной ванны – жидкость ![]() ж = 1295 кг/м3

ж = 1295 кг/м3

Рс – вакуум 450 мм. рт. ст.

tс = 600С

Диаметр Д = 2200 мм;

Н = 6000 мм;

Продольный сварной ручной электродуговой шов – стыковой двух сторонний. (![]() ш = 0,95). [3]

ш = 0,95). [3]

Аппарат 2-го эксплуатационного класса 2-й группы (![]() = 1,0). [3]

= 1,0). [3]

Расчет:

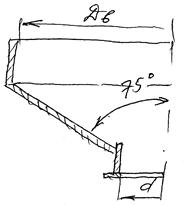

Эскиз к расчету смотреть рисунок 8.2.

Гидростатическое давление в нижней части обечайки при уровне жидкости в сепараторе Нж = 1 м определяется по формуле [3]:

рж = ![]() жg Нж = 1295 * 9,81 * 1 = 12704 Па

жg Нж = 1295 * 9,81 * 1 = 12704 Па ![]() 0,013 МПа

0,013 МПа

Расчетное внутреннее давление среды рс = 760 – 450 = 310 мм.рт.ст., или

рс = ![]() * 1,013 * 104 = 4,132 * 104 Па

* 1,013 * 104 = 4,132 * 104 Па

Расчетное давление в сепараторе р = рс + рж = 4,132 * 104 + 1,3*104 = 5,432 * 104 Па

Допускаемое напряжение для стали 1х18Н10Т по пределу прочности [3] из ф. 14.1 и таб. 14.1:

σд = (σв / nв) * ![]() =( 550*106 / 2,6) * 1,0 = 211,5 * 106 Н/м2

=( 550*106 / 2,6) * 1,0 = 211,5 * 106 Н/м2

Допускаемое напряжение для стали 1Х18Н10Т по пределу текучести (ф 14,2) [3]:

σд = (σт / nт) * ![]() = 220 * 106 * 1,0 / 1,5 = 146,7 * 106 Н/м2

= 220 * 106 * 1,0 / 1,5 = 146,7 * 106 Н/м2

Второе, как меньшее является расчетным.

Так как (σд/ р) * ![]() ш = (146,7 * 106 / 0,05432 * 106 ) * 0,95 = 2565,6150,

ш = (146,7 * 106 / 0,05432 * 106 ) * 0,95 = 2565,6150,

то величиной р в знаменателе формулы (15.1) [3] пренебрегаем.

Расчетную толщину стенки обечайки определяем по формуле (15.1)

S´ = (Дв р / 2 σд![]() ш) + с = 2,2 * 0,05432*106 / 2 * 146,7 * 106 * 0,95 = ( 0,4 * 10-3 + с)м;

ш) + с = 2,2 * 0,05432*106 / 2 * 146,7 * 106 * 0,95 = ( 0,4 * 10-3 + с)м;

Прибавку с при с3 = 0,8 * 10-3 м (таб. 2.15) [3] определяем по формуле (15.15) [3]

С = с1 + с2 + с3 = (1+0+0,8) 10-3 = 1,8 * 10-3 м;

S´ = (0,4+1,8)10-3 = 2,2 * 10-3 м, принимаем S = 3 мм.

Проверим напряжение в стенке обечайки при гидравлическом испытании аппарата водой рж = ![]() жg Нж = 1000 * 9,81 * 6 = 58860 Па

жg Нж = 1000 * 9,81 * 6 = 58860 Па ![]() 0,059 МПа. Жидкость - вода. Расчетное давление испытания определяем по формуле (15,25) [3] и таб. (14.5) [3]:

0,059 МПа. Жидкость - вода. Расчетное давление испытания определяем по формуле (15,25) [3] и таб. (14.5) [3]:

Ри = рг + рж = 10*104 + 5,9*104 = 15,9 * 104 Па ![]() 0,16 МПа

0,16 МПа

Напряжение в стенке обечайки при гидравлическом испытании аппарата определяется по формуле (15,24) [3]:

σ = [Дв + (S – C)] pи / 2(S – C) ![]() ш = [ 2,2 + (3 – 1,8) * 10-3] 0,16 / [2(3 – 1,8) * 10-3 * 0,95] = 154,5 МПа, что < σт / 1,2 = 220 / 1,2 = 183,3 МПа

ш = [ 2,2 + (3 – 1,8) * 10-3] 0,16 / [2(3 – 1,8) * 10-3 * 0,95] = 154,5 МПа, что < σт / 1,2 = 220 / 1,2 = 183,3 МПа

5.1.3 Расчет конического днища сепаратора

Исходные данные:

Материал днища – сталь 1Х18Н10Т; внутренний диаметр Дв = 2200 мм; днище коническое неотбортованное с углом конуса 2 α = 1500 и , с центральным отверстием d = 0,05 м; ![]()

![]() ш = 0,95;

ш = 0,95;

Давление на днище р = 5,432 * 104 Па ![]()

![]() 0,05 * 106 МПа ; С1 = 1,0 мм, С2 = 0

0,05 * 106 МПа ; С1 = 1,0 мм, С2 = 0

Расчет:

Фактор формы днища при α = 75о определяем по графику (16.8) [3] при Rб/Дв = 0,01 и у = 9;

Эскиз днища смотреть рисунок 8.3

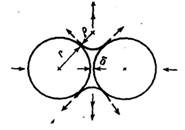

Рис. 8.3 Эскиз днища сепаратора

Расчетную толщину днища определяем по формуле (16.7) [3]:

S´ = (Дв р у / 2 σид![]() ш ) + с = 2,2 * 0,05 * 9/( 2*146 * 0,95) + с = ( 0,0036 + с) м = (3,6*10-3 + с) м.

ш ) + с = 2,2 * 0,05 * 9/( 2*146 * 0,95) + с = ( 0,0036 + с) м = (3,6*10-3 + с) м.

Прибавку с при с3 = 0,4 мм (таб. 2.15) [3] определяем по формуле (15,15) [3]

С = с1 + с2 + с3 = (1 + 0 + 0,4) * 10-3 = 1,4 * 10-3 м;

S´ = (3,6 + 1,4)10-3 = 5 * 10-3 м.

Принимаем ближайший размер по таблице 16,19 [3], но не менее, толщину стенки обечайки S = 5 мм. Площадь поперечного сечения укрепляющего кольца в нижней части обечайки определяем по формуле:

![]() = 2,22 * 0,05 * tg75о / (8*146) = 0,00077

= 2,22 * 0,05 * tg75о / (8*146) = 0,00077

При соотношении размеров конечного сечения кольца по фигуре (16.11) [3] расчетная толщина будет: Sк = ![]() =

= ![]() = 0,016 м. (см рис. 8.4)

= 0,016 м. (см рис. 8.4)

Размеры укрепляющего кольца Sк = 16 мм; 3 Sк = 16*3 = 48 мм

Похожие работы

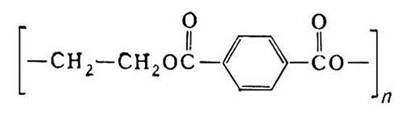

... ). В зависимости от состава сырья, используемого для производства той или иной смолы, настраиваются технологические режимы, подбираются химические добавки (реагенты) и дозаторы. Технологический процесс производства полиэфирных смол состоит из следующих стадий: • подготовка и загрузка в реактор исходного сырья; • поликонденсация под атмосферным давлением; • поликонденсация под вакуумом; • ...

... Описание и расчет вакуум-выпарного кристаллизатора Выделение медного купороса из медеэлектролитных растворов предусматривается в три стадии выпарной кристаллизации. Это один из основных процессов производства медного купороса на предприятии ОАО «Уралэлектромедь». Отработанный электролит завода «Уралэлектромедь» содержит повышенное количество примесей NiSO4, FeSO4, As2O3, ZnSO4, CaSO4 и др. ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

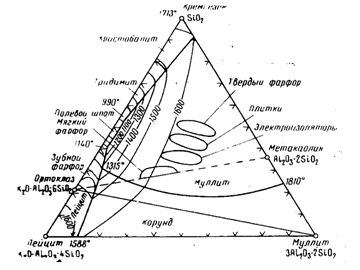

... , новое производство является экономически более выгодным. Природопользование и охрана окружающей среды Данная исследовательская работа заключается в исследовании и разработке составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками. В данной работе используются сыпучие вещества. При их взвешивании, помоле и смешивании возникает значительное пылевыделение. ...

0 комментариев