Навигация

Підвищення ефективності роботи ГЗКу

РЕФЕРАТ

Пояснювальна записка: 148 с., 11 рисунків, 5 таблиць, 8 додатків, 32 джерела.

Об'єкт дослідження – процес управління параметрами рудопотоків гірничо-збагачувального підприємства.

Мета дипломної роботи – максимізація найважливішої характеристики рудопотоків – вилучення корисної копалини в концентрат, для забезпечення збільшення прибутку гірничо-збагачувального підприємства.

Методи дослідження. Для порівняння значень вилучення використовується аналітичний метод, для виявлення математичної залежності між змістом металу і продуктивністю – регресійний метод, для виявлення ступеня взаємозв’язку – кореляція, для рішення оптимізаційної задачі – метод пошуку безумовного екстремума.

У першому розділі представлений огляд літературних джерел, зв'язаних із проблемою стабілізації якості руд, визначена мета і сформульовані завдання дипломної роботи. В другому розділі приведена економіко-математична модель максимізації вилучення, за рахунок оптимальної продуктивності блоків, для збільшення прибутку ГЗКа й алгоритм її розв’язання. У третьому розділі розроблена АІС оптимального управління рудопотоками. У четвертому розділі роботи описані вимоги до охорони праці при експлуатації технічних засобів ІС.

Новизна дипломної роботи - підрахований економічний ефект, у виді збільшення прибутку гірничо-збагачувального підприємства, від максимізації найважливішої характеристики рудопотоків – можливого вилучення корисної копалини в концентрат (корисний продукт).

Практичне значення роботи полягає в підвищенні ефективності роботи ГЗКу, у вигляді підвищення прибутку, за рахунок максимізації вилучення, при розрахуванні оптимальної продуктивності блоків.

ГОРНО-ЗБАГАЧУВАЛЬНИЙ КОМБІНАТ, ЕКОНОМІКО–МАТЕМАТИЧНА МОДЕЛЬ МАКСИМІЗАЦІЇ ВИЛУЧЕННЯ, ПРИБУТОК, АІС.

ЗМІСТ ВСТУП

1. ОГЛЯД ЛІТЕРАТУРНИХ ДЖЕРЕЛ. ПОСТАНОВКА ЗАДАЧІ ДОСЛІДЖЕННЯ

1.1 Аналітичний огляд літературних джерел

1.1.1 Усереднення руд

1.1.2 Формування рудопотоків

1.1.3 Експериментальні дослідження якісних характеристик рудопотоків ГЗКов

1.1.4 Показники усереднення і методи їхнього розрахунку

1.1.5 Технологія сортування при плануванні видобутку, розробці і збагаченні руд

1.1.6 Математичний апарат змішувальних і сортувальних систем

1.2 Формулювання мети і задач дослідження

2. ЕКОНОМІКО-МАТЕМАТИЧНЕ МОДЕЛЮВАННЯ ОПТИМІЗАЦІЇ ПАРАМЕТРІВ РУДОПОТОКІВ ГІРНИЧО-ЗБАГАЧУВАЛЬНЬОГО ПІДПРИЄМСТВА

2.1 Побудова математичної моделі.

2.1.1 Економічна оцінка рудної маси на етапах її формування

2.1.2 Оцінка зв'язку параметрів рудопотоків з економічними показниками ГЗКа

2.1.3 Кількісна оцінка вилучення металу по параметрах рудопотока

2.2 Максимізація прибутку за рахунок підвищення вилучення

Висновки по розділу 2

3. ІНФОРМАЦІЙНА СИСТЕМА ПІДТРИМКИ УХВАЛЕННЯ РІШЕНЬ (СППР) ПО ОПТИМАЛЬНОМУ УПРАВЛІННЮ РУДОПОТОКАМИ НА ГІРНИЧО-ЗБАГАЧУВАЛЬНОМУ ПІДПРИЄМСТВІ

3.1 Загальні дані про інформаційні системи.3.2 Узагальнена структура і вимоги до СППР

3.3 Створення основних елементів інформаційної системи.

3.4 Методичні вказівки по використанню системи

Висновки по розділу 3

4. ОХОРОНА ПРАЦІ І ТЕХНІКА БЕЗПЕКИ ПРИ ВИКОРИСТАННІ КОМП’ЮТЕРА В ОФІСІ ПІДПРЄМСТВА

4.1 Загальні вимоги безпеки

4.2 Вимоги безпеки перед початком роботи.

4.3 Вимоги безпеки під час роботи.

4.4 Вимоги безпеки по закінченні роботи

4.5 Вимоги безпеки в аварійних ситуаціях

ЗАКЛЮЧЕННЯПЕРЕЛІК ПОСИЛАНЬ

ДОДАТКИВСТУП

В умовах ринкової економіки метою кожного виробництва є одержання максимальне можливого прибутку. На величину прибутку суб'єкта, що хазяює, впливають фактори, зв'язані з його виробничою діяльністю і ті, які носять суб'єктивний характер, і об'єктивні, що не залежать від діяльності суб'єкта, що хазяює. До суб'єктивних факторів можна віднести: організаційно-технічний рівень керування підприємницькою діяльністю, конкурентноздатність продукції, що випускається, рівень продуктивності праці, витрати на виробництво і реалізацію продукції, рівень цін на готову продукцію. Об'єктивні фактори включають: рівень цін на споживані матеріальні й енергетичні ресурси, норми амортизаційних відрахувань, кон'юнктуру ринку.

Виснаження запасів корисних копалин і зменшення змісту корисних компонентів у них визначає різке погіршення економічної ефективності роботи гірничорудного підприємства.

Входження в систему світової економіки гірничорудного підприємства вимагає безперервного підвищення його ефективності і якості продукції, що випускається, що забезпечують високу конкурентноздатність на зовнішньому ринку. Основна увага при цьому повинна приділятися процесам рудопідготовки і переробки рудної сировини по всьому технологічному ланцюзі, починаючи від розвідки родовища і до одержання кінцевої продукції.

Найбільш багаті і доступні родовища корисних копалин у світі вичерпані або близькі до вичерпання. Витрати праці на видобуток природних багатств безупинно зростають. Збільшення витрат на видобуток сировини приводить до того, що його ощадлива витрата, що виражається, зокрема, у підвищенні коефіцієнтів вилучення металів різними способами (комплексний, безвідхідний вилучення наявних металів), виявляється набагато вигідніше, ніж додаткові витрати на інтенсифікацію вилучення з надр.

Основна задача підприємства – найбільш повне забезпечення попиту високоякісною продукцією за умови одержання максимально можливого прибутку. Проблема полягає в підвищенні частки корисної копалини, що іде в корисний продукт. Вилучена цінність добутої рудної маси в значній мірі залежить від технології видобутку, рудопідготовки і переробки. При цьому правильний вибір способу формування рудопотоків (зокрема усереднення), дозволяє різко підвищити вилучення при збагаченні і, як наслідок, вилучену цінність рудної маси, що добувається. При підвищенні вилученої цінності добутої рудної маси, здійснюється одержання додаткового прибутку. Рудопотоки повинні формуватися окремо по сортах і типам руд по мінімуму мінливості ведучих якісних показників (вилучення) руди.

Метою даної роботи є максимізація найважливішої характеристики рудопотоків – вилучення корисної копалини в концентрат, для забезпечення збільшення прибутку гірничо-збагачувального підприємства. Прибуток є найбільш ємною економічною характеристикою роботи гірничо-збагачувального підприємства.

Відповідно до поставленої мети дослідження в роботі визначені такі задачі:

· розробка методики моделювання процесу оптимізації параметрів рудопотоків за критерієм вилучення, з метою збільшення прибутку підприємства;

· обґрунтувати вибір економіко-математичної моделі оптимізації параметра рудопотоків ГЗКа за критерієм прибутку;

· виконати економіко-математичне моделювання й установити залежність і вплив параметра рудопотоків (вилучення) і прибутку;

· виконання формалізованої постановки задачі максимізації вилучення, для збільшення прибутку в умовах гірничо-збагачувального підприємства;

· рішення оптимізаційної задачі й одержання оптимальних значень продуктивностей рудопотоків за критерієм вилучення;

· створення автоматизованої інформаційної системи.

Актуальність теми дипломної роботи зв'язана з проблемами підвищення ефективності роботи гірничо-збагачувального підприємства, у свою чергу, ефективність роботи гірничо-збагачувального підприємства залежить від організації рудопотоків, тобто підвищення одержуваного підприємством прибутку.

Наукове значення роботи полягає в дослідженні особливостей використання економіко-математичного моделювання керування якістю продукції, з метою максимізації прибутку гірничо-збагачувального підприємства.

Новизна дипломної роботи – підрахований економічний ефект, у виді збільшення прибутку гірничо-збагачувального підприємсва, від максимізації найважливішої характеристики рудопотоків – можливого вилучення корисної копалини в концентрат (корисний продукт).

Практична значимість роботи полягає в розробці моделі максимізації найважливішої характеристики рудопотоків – можливого вилучення корисної копалини в концентрат, з метою підвищення прибутку в умовах гірничо-збагачувального підприємства, розробці інформаційної системи, що дозволяє вирішувати задачі розрахованняі оптимальних значеннь продуктиавностей рудопотоків за критерієм вилучення для підвищення прибутку.

Апробація результатів дипломної роботи. Результати доложені на засіданнях кафедри економічної кібернетики й інформаційних технологій і тези прийняті до опубліковання на міжнародній научно-практичній конференції "Актуальні проблеми сучасних наук: теорія і практика - 2006" у секції "Економічні науки", підсекції "Математичні методи в економіці"(Дніпропетровськ, 2006 р.).

1 ОГЛЯД ЛІТЕРАТУРНИХ ДЖЕРЕЛ. ПОСТАНОВКА ЗАДАЧІ ДОСЛІДЖЕННЯ

1.1 Аналітичний огляд літературних джерел

1.1.1 Усереднення руд

Основні поняття і визначення

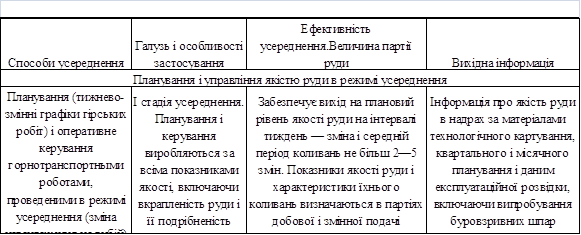

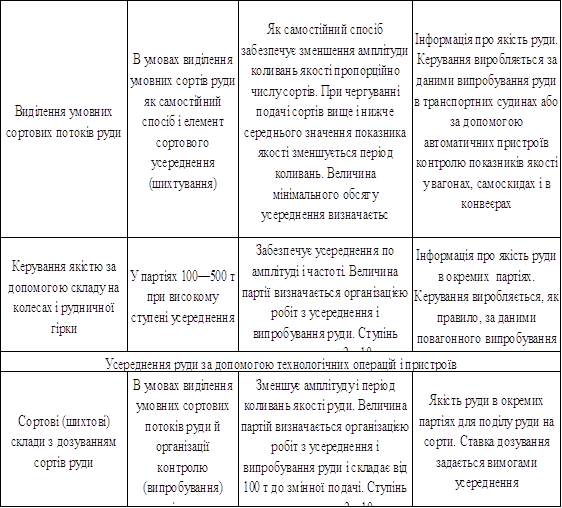

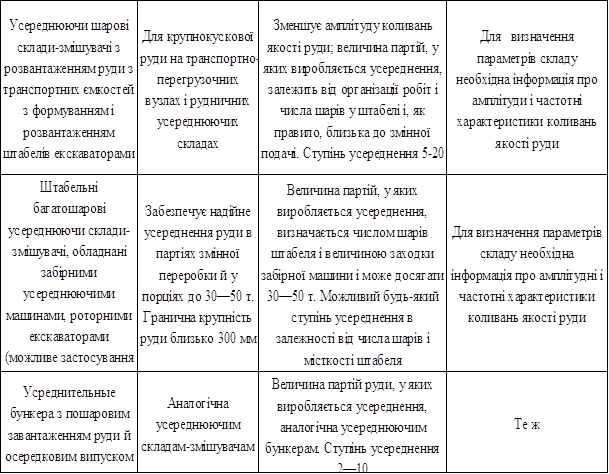

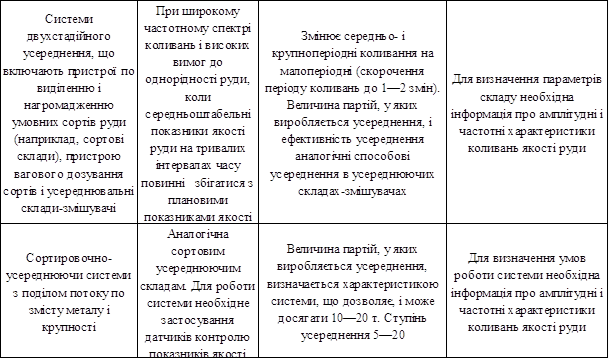

Усереднення якості руди - сукупність операцій планування і керування якістю її в процесі гірничо-транспортних робіт і операцій по змішуванню руди на руднику і фабриці, у результаті яких зменшується і стабілізується в заданих межах розмах коливань показників якості в змінних і внутрізмінних партіях протягом визначеного періоду часу [15, 16].

Усереднюють руди: збагачувані по різних технологічних схемах — по сортах, при виділенні окремих типів (сортів) руд; збагачувані по одній технологічній схемі — усього валового видобутку.

Способи усереднення руди (табл. 1.1) розрізняються застосуванням тієї або іншої технології поділу виділених партій руди на менші й організацією зміни послідовності надходження й об'єднання первісних або зменшених партій руди. У результаті операцій усереднення змінюються в потрібному напрямку природні закономірності коливань якості руди в надрах [14, 15, 16]. Амплітуда коливань показників якості руди характеризується розмахом коливань і дисперсією (середнім квадратичним відхиленням). Кількісні оцінки коливань завжди відносяться до визначеної маси (партії) руди і без її вказівки позбавлені змісту.

Дисперсія ![]() і середнє кВ

і середнє кВ

![]()

![]() (1.1)

(1.1)

де ![]() — значення показника якості "поточне";

— значення показника якості "поточне"; ![]() — те ж, середнє;

— те ж, середнє; ![]() — число значень показника в статистичній сукупності.

— число значень показника в статистичній сукупності.

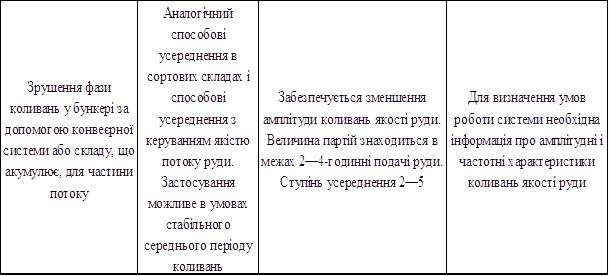

Таблиця 1.1 – Характеристика і галузь застосування різних способів і заходів по усередненню якості руди

Ефективність усереднюючого процесу визначається зіставленням характеристик коливань показників якості до і після усереднення. Для оцінки ефективності усереднення використовуються: ступінь усереднення ![]() , рівний відношенню середніх квадратичних відхилень показників якості неусередненої

, рівний відношенню середніх квадратичних відхилень показників якості неусередненої ![]() й усередненої

й усередненої ![]() руди:

руди:

![]() (1.2)

(1.2)

коефіцієнти зменшення дисперсії ![]() і середнього квадратичного відхилення

і середнього квадратичного відхилення ![]() в усередненій руді:

в усередненій руді:

![]()

![]() (1.3)

(1.3)

Усі показники ефективності усереднення несуть однакову інформацію і зв'язані один з одним:

![]() (1.4)

(1.4)

Усереднення якості руди здійснюється перемішуванням партій руди різної якості. Найбільш ефективне усереднення досягається при об'єднанні партій руди, показники якості яких різко розрізняються і не зв'язані кореляційною залежністю [15, 16]. У цьому випадку ступінь усереднення визначається по формулах математичної статистики:

![]() (1.5)

(1.5)

де ![]() — число поєднуваних партій руди.

— число поєднуваних партій руди.

Чим більше партій (потоків) руди різної якості змішуються (чим більше місткість пристроїв усереднення), тим більше ступінь усереднення. При змішуванні ![]() порцій руди, показники якості яких зв'язані кореляційним зв'язком, ступінь усереднення руди визначається приблизно по формулі

порцій руди, показники якості яких зв'язані кореляційним зв'язком, ступінь усереднення руди визначається приблизно по формулі

![]() (1.6)

(1.6)

де ![]() — коефіцієнт кореляції показників у суміжних партіях руди.

— коефіцієнт кореляції показників у суміжних партіях руди.

При змішуванні ![]() партій руди масою

партій руди масою ![]() й утворенні із суміші нових партій такої ж маси середнє значення показників якості залишиться незмінним, але дисперсія показників у партіях руди

й утворенні із суміші нових партій такої ж маси середнє значення показників якості залишиться незмінним, але дисперсія показників у партіях руди ![]() на виході зі змішувача місткістю

на виході зі змішувача місткістю ![]() партій зменшується. Для багатошарових усереднюючих складів ступінь внутріштабельного усереднення визначається по наближеній формулі

партій зменшується. Для багатошарових усереднюючих складів ступінь внутріштабельного усереднення визначається по наближеній формулі

![]() (1.7)

(1.7)

де ![]() -число шарів у штабелі;

-число шарів у штабелі; ![]() — місткість штабеля в змінних партіях.

— місткість штабеля в змінних партіях.

Показники якості руди, що визначають її однорідність. Ефективність усереднення

Якість руди визначається кількісними показниками, що характеризують склад, технологічні, фізичні і структурні властивості, що впливають на процес рудопідготовки і збагачення. Показники якості руди, що характеризують її однорідність, визначаються особливостями руди і технологічної семи збагачувальної фабрики.

Для стабілізації процесу на оптимальному рівні руду необхідно усереднювати за всіма показниками якості, що негативно впливає на ефективність роботи фабрики. Такими показниками є: зміст основних і супутніх корисних компонентів; зміст компонентів у визначеній мінеральній формі; зміст шкідливих домішок і компонентів, що негативно впливають на процесі збагачення або на якість концентрату; подрібненість (щодо базової); крупність вкрапленості (щодо базової — тієї, при якій виходить концентрат з базовим змістом металу); зміст великих і дрібних (200—300 і 5—10 мм) класів крупності; фізико-механічні показники якості, наприклад вологість, зміст глинистих домішок й т.п. [16].

Усі показники якості руди і продуктів збагачення збагачувальних фабрик у добових, змінних і внутрізмінних партіях істотно коливаються в порівнянні з плановим значенням. Надходження в технологічні операції руди з коливаннями якості стосовно планового рівня і настроювання процесу веде до відхилення технологічного режиму від оптимального і неузгодженості пропускної здатності й ефективності операції. Чим більше амплітуда відхилення якості руди від передбаченого при настроюванні процесу і чим триваліше це відхилення (без корекції процесу), тим великі втрати при вилученні, витрата реагентів і т.п. Вони залежать від особливостей інженерно-конструктивних рішень фабрик, частотного спектра коливань і динамічних характеристик процесу і системи керування й у сумі можуть бути еквівалентні втратам приблизно 15—20% продуктивності.

Утрати вилучення, зниження якості концентратів, продуктивності в результаті коливань якості руди відбуваються через невідповідність режимів (наприклад, реагентного) складові і якості руди, ведення процесу на рівні нижче оптимального, запізнювання в зміні технологічного режиму, що відповідає якості, що змінилася, руди.

При різких (внутрізмінних і змінних) коливаннях показників якості (зміст металу, крупність вкрапленості і т.п.) перебудова режиму не виробляється або здійснюється з запізненням, новий режим може не відповідати новій якості руди.

Ніж триваліше період роботи фабрики на однорідній, наприклад по змісту металу, руді, чим рідше порушується технологічний процес, тим на найбільш оптимальний рівень може бити набудований процес, тим більший виходить приріст вилучення.

Залежності вилучення від величини середнього квадратичного відхилення змінних коливань змісту металу в руді збагачувальної фабрики: чим менше коливання якості руди у змінах і чим рідше ці коливання (чим триваліше періоди роботи на однорідній руді), тим більший виходить приріст вилучення.

Зменшення коливань якості руди в обсягах добових, змінних і внутрізмінних партій знижує коливання вхідних характеристик технологічного процесу, дозволяє інтенсифікувати його і стабілізувати на більш оптимальному рівні.

Вимоги збагачувальних фабрик до якості руди

При збагаченні руд кольорових металів методом флотації реагентний режим видержується з урахуванням змісту компонента, що вилучається. Відсутність інформації про якість руди є причиною невідповідності реагентного режиму поточній якості. Прийнята витрата реагентів може бути недостатнім або надлишковим. Незалежно від способу збагачення руд на ефективність процесу впливають миттєві характеристики руди. Концентрат, його кількість і якість утворяться як сума мікропорцій, порівнянних з місткістю робочої зони сепаратора або флотокамери. Усереднення руди за змінний або добовий період не усуває межперіодні коливання і не гарантує однорідність у малих порціях, якщо руда не піддавалася суцільному перемішуванню.

Аналізуємо загальновідому формулу, що визначає вихід концентрату:

![]() (1.8)

(1.8)

де ![]() - зміст заліза відповідно в руді, хвостах, промпродукті, %

- зміст заліза відповідно в руді, хвостах, промпродукті, %

Можна помітити, що незалежно від знака коливання ± ![]() нестабільність знижує вихід і збільшує зміст корисної копалини в хвостах.

нестабільність знижує вихід і збільшує зміст корисної копалини в хвостах.

Технологічна ефективність усереднення складається з двох складових — статичною і динамічної, котрі зв'язані з повною або частковою компенсацією статичних і динамічних утрат, що виникають при переробці руд нестабільної якості. Статичні втрати обумовлені нелінійністю об'єктів керування і статичних характеристик мінливості якісного складу (дисперсією, стандартом відхилень і ін.). Динамічні - викликаються як нелінійністю процесу, так і динамічними властивостями мінливості якості (кореляційною функцією, спектральною щільністю) і об'єктів керування (наприклад, запізнюванням основних процесів або каналів керування, алгоритмом керування й ін.).

Відомі і найбільш розповсюджені статистичні методи визначення ефективності усереднення за допомогою регресійних моделей процесів збагачення мають істотні недоліки, особливо при обліку декількох показників якості руд. Ці методи в окремих випадках дають суперечливі результати.

Метод імітаційного моделювання дозволяє з урахуванням особливостей математичних моделей процесів збагачення й усереднення моделювати за допомогою ЕОМ ці процеси спільно, використовуючи звітні дані про роботу фабрик, інтерпретуючи їх як результати активного експерименту. Цей метод може застосовуватися як у випадку одного, так і декількох компонентів якісного складу.

Статична складової технологічної ефективності визначається по сукупності інформаційного ряду, що характеризує якісний склад руди хi (i= 1, 2, ..., k) і технологічні показники yi (i= 1,2, ...,т).

Визначаються середні характеристики ![]() і

і ![]() . З деяким кроком задаються значення параметра tn, наприклад tn =2; 1,8; 1,6 ..., і будуються k-мірні вікна для "просівання" вихідних даних. Параметри вікон:

. З деяким кроком задаються значення параметра tn, наприклад tn =2; 1,8; 1,6 ..., і будуються k-мірні вікна для "просівання" вихідних даних. Параметри вікон: ![]() , де

, де ![]() — стандарт компонента.

— стандарт компонента.

Параметр tn і повний коефіцієнт усереднення kn зв'язані в такий спосіб:

![]()

Параметр tn у таких вікнах характеризує коливання компонента біля середніх значень, тобто статичне усереднення. За допомогою n-го вікна (п = 1, 2, 3, ..., р), що відповідає п=у значенню параметра tn; роблять "просівання" вихідних даних, що полягає в доборі результатів ![]() і

і ![]() тих змін, для яких

тих змін, для яких

![]()

Для n-го вікна знаходять середні значення ![]() , що порівнюють з відповідними значеннями

, що порівнюють з відповідними значеннями ![]() вихідного інформаційного масиву. У загальному випадку внаслідок асиметрії розподілу компонентів Xi значення

вихідного інформаційного масиву. У загальному випадку внаслідок асиметрії розподілу компонентів Xi значення ![]() і

і ![]() можуть відрізнятися друг від друга. Тому можливо зсув середніх значень "просіяних" даних

можуть відрізнятися друг від друга. Тому можливо зсув середніх значень "просіяних" даних ![]() у порівнянні з

у порівнянні з ![]() вихідних, що не дозволяє об'єктивно оцінювати результати усереднення. Компенсують такі зсуви за допомогою вікна "просівання".

вихідних, що не дозволяє об'єктивно оцінювати результати усереднення. Компенсують такі зсуви за допомогою вікна "просівання".

Метод визначення динамічної складової технологічної ефективності усереднення ґрунтується на наступній властивості реалізації випадкових процесів. При фіксованому розмаху коливань ![]() реалізаціям, що мають велику довжину L, відповідають більш положисті кореляційні функції. Аналогічно при фіксованій довжині L і зменшенні

реалізаціям, що мають велику довжину L, відповідають більш положисті кореляційні функції. Аналогічно при фіксованій довжині L і зменшенні ![]() реалізації.

реалізації.

При заданих L = 1, 2, 3, ... будуються вибірки, що поєднують L послідовних змін, з размахами коливань, що не перевищують заданого для кожного компонента Xi. Вибірки містять у собі значення контрольованих показників якості (наприклад, продуктивність по руді, ступеневі здрібнювання й ін.) і розглянутих технологічних показників. Размахи коливань кожного компонента в моделююмих послідовностях обмежені значеннями ![]() , вираженими в частках t відповідних стандартів

, вираженими в частках t відповідних стандартів ![]() . Значення параметра t для всіх компонентів приймаються рівними. Максимальна тривалість реалізації Lmax визначається вимогою забезпечення необхідної надійності результатів. Число вибірок довжиною L швидко убуває зі зменшенням t. Моделююмі вибірки піддають статистичній обробці, що аналогічна розглянутої раніше для випадку визначення статичних утрат.

. Значення параметра t для всіх компонентів приймаються рівними. Максимальна тривалість реалізації Lmax визначається вимогою забезпечення необхідної надійності результатів. Число вибірок довжиною L швидко убуває зі зменшенням t. Моделююмі вибірки піддають статистичній обробці, що аналогічна розглянутої раніше для випадку визначення статичних утрат.

Технологічні параметри збагачення мають своє планове значення, тому в процесі подачі руди на фабрику плануванням якості при видобутку й усередненням забезпечують плановий зміст компонента в руді ![]() .

.

У залежності від текстури рудомінеральної фракції змінюють навантаження на секції, забезпечуючи задане здрібнювання руди для одержання концентрату, що має плановий зміст компонента ![]() . Ріст, що намітився, або

. Ріст, що намітився, або ![]() зниження щодо планового рівня коректується зміною навантаження на секції.

зниження щодо планового рівня коректується зміною навантаження на секції.

Технологічний ефект від стабілізації якості руди виявляється за рахунок зниження змісту компонента в хвостах збагачення, а отже, зменшення витрати руди на тонну концентрату.

Витрата руди ![]() виразимо через (1.8)

виразимо через (1.8)

![]()

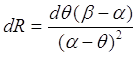

Продеференцював вираження одержимо

Відкіля випливає, що при зменшенні ![]() відповідно зменшується і d.

відповідно зменшується і d.

Зниження стандарту ![]() в партіях змінної переробки руди на 1% зменшує витрата руди при одержанні 1 млн т концентрату.

в партіях змінної переробки руди на 1% зменшує витрата руди при одержанні 1 млн т концентрату.

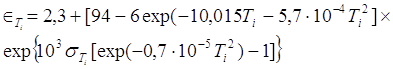

В умовах ГЗКа при усередненні в обсязі добових надходжень вилучення малий залежить від амплітуди коливання якості в усередненій руді. У цьому випадку ліквідуються високочастотні коливання, але внаслідок наявності низьких частот вилучення не перевищує 90,5 %. Надійне усереднення низьких частот (Тi = 15 змін) при ![]() = 5 ум. од. дозволяє підняти вилучення до 91,4 %.

= 5 ум. од. дозволяє підняти вилучення до 91,4 %.

(1.9)

(1.9)

Подача різноякісних руд довгими періодами без відповідного коректування реагентного режиму знижує вилучення.

Аналогічний характер ці залежності мають і у випадку магнітної сепарації руд. З їхньою допомогою легко визначають оптимальний період і амплітуду усереднення руд. При цьому враховується період корекції параметрів збагачувального процесу. Якщо реагентний режим змінюється кожну зміну, орієнтуючись на якісні показники руди в попередній зміні, то подібні коректування ефективні тільки при наявності автокореляції середньозмінних показників якості. При їхньої низької автокореляції прогнозні характеристики мають малу вірогідність і прогнозний реагентний режим на наступну зміну може не відповідати фактичному значенню якісних властивостей руд.

Технологічний режим знову проектованих збагачувальних фабрик руд кольорових металів передбачає, що припустимі коливання показників якості руди змінних надходжень, що впливають на ефективність технологічного процесу, не повинні перевищувати ± 10 % до планового рівня.

Похожие работы

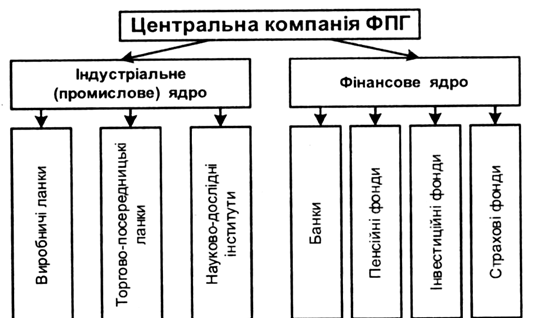

... " та деяких інших. Внаслідок конкурентної боротьби в бізнесовому середовищі відбуваються постійні зміни. Тому наведена далі характеристика фінансово-промислових груп є лише базою для роздумів і подальшого аналізу. 2. Характеристика основних бізнес-груп В 2004 р. три українці увійшли до щорічного списку світових мільярдерів американського ділового журналу „Форбс". „Форбс" пише, що зараз в ...

0 комментариев